Im Wesentlichen ist Hochtemperaturlöten ein Metallfügeverfahren, das ein Füllmetall mit einem Schmelzpunkt über 450 °C (840 °F), aber unter dem Schmelzpunkt der zu verbindenden Grundmetalle verwendet. Der Prozess funktioniert, indem die gesamte Baugruppe erhitzt wird, um das Füllmetall zu schmelzen, das dann durch Kapillarwirkung in die eng anliegende Fuge gezogen wird. Im Gegensatz zum Schweißen werden die Grundmetalle niemals geschmolzen.

Die entscheidende Erkenntnis ist, dass es beim Hochtemperaturlöten nicht nur um Wärme geht; es ist eine präzisionsgesteuerte Methode zur Herstellung außergewöhnlich starker, sauberer und spannungsfreier Verbindungen, insbesondere in komplexen Baugruppen oder zwischen unterschiedlichen Materialien, wo Schweißen versagen würde.

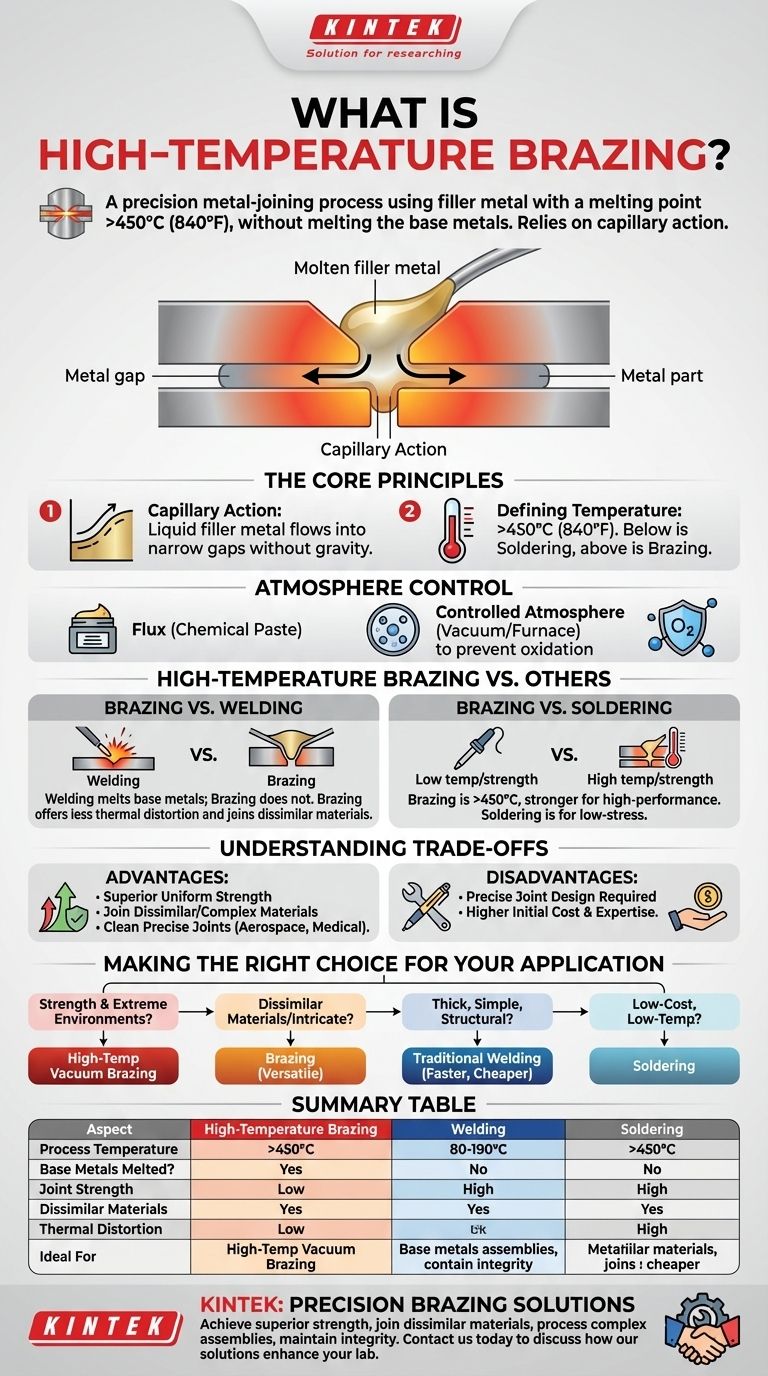

Die Kernprinzipien des Lötprozesses

Um das Hochtemperaturlöten zu verstehen, ist es zunächst wichtig, die grundlegenden Mechanismen zu erfassen, die für alle Lötoperationen gelten.

Wie Löten grundsätzlich funktioniert

Löten beruht auf einem Phänomen namens Kapillarwirkung. Dies ist die Fähigkeit einer Flüssigkeit, ohne Unterstützung von oder sogar im Gegensatz zu äußeren Kräften wie der Schwerkraft in enge Räume zu fließen.

Die zu verbindenden Teile werden mit einem sehr kleinen, gleichmäßigen Spalt zwischen ihnen konstruiert. Wenn das Füllmetall schmilzt, wird es auf natürliche Weise in diesen Spalt gezogen, füllt die Fuge vollständig aus und bildet beim Abkühlen eine starke metallurgische Verbindung.

Die definierende Temperaturschwelle

Der international anerkannte Standard, der Löten vom Weichlöten trennt, ist eine Temperatur von 450 °C (840 °F).

Schmilzt das Füllmetall unterhalb dieses Punktes, spricht man von Weichlöten. Schmilzt es oberhalb dieses Punktes, spricht man von Löten.

Die kritische Rolle der Atmosphärenkontrolle

Bei hohen Temperaturen reagieren Metalle schnell mit Sauerstoff und bilden Oxide, die verhindern, dass das Füllmetall die Oberflächen benetzt und in die Fuge fließt.

Um eine saubere, starke Verbindung zu gewährleisten, müssen diese Oxide verhindert oder entfernt werden. Dies wird auf eine von zwei Arten erreicht:

- Flussmittel: Eine chemische Paste, die auf die Fuge aufgetragen wird, schmilzt, die Oberfläche vor Luft schützt und Oxide auflöst. Dies ist beim Flammlöten üblich.

- Kontrollierte Atmosphäre: Die gesamte Baugruppe wird in einem Ofen erhitzt, in dem die Atmosphäre kontrolliert wird, typischerweise ein Vakuum oder ein bestimmtes Gas wie Wasserstoff. Dies ist der Standard für Hochleistungs-Hochtemperaturlöten.

Hochtemperaturlöten im Vergleich zu anderen Fügeverfahren

Die Wahl der richtigen Fügemethode erfordert ein Verständnis dafür, wo Hochtemperaturlöten im Vergleich zu seinen Alternativen überlegen ist.

Löten vs. Schweißen

Der bedeutendste Unterschied besteht darin, dass beim Schweißen die Grundmetalle geschmolzen werden, um sie miteinander zu verschmelzen. Beim Löten ist dies nicht der Fall.

Diese Unterscheidung verleiht dem Löten mehrere entscheidende Vorteile: Es erzeugt weniger thermische Verformung, bewahrt die ursprünglichen metallurgischen Eigenschaften der Grundmetalle und ermöglicht das Fügen von unterschiedlichen Materialien (z. B. Kupfer mit Stahl), die sich nicht miteinander verschweißen lassen.

Löten vs. Weichlöten

Der Hauptunterschied liegt in Temperatur und Festigkeit. Gelötete Verbindungen, die über 450 °C hergestellt werden, sind wesentlich stärker und können bei viel höheren Betriebstemperaturen eingesetzt werden als weichgelötete Verbindungen.

Weichlöten wird typischerweise für Anwendungen mit geringerer Beanspruchung wie Elektronik und Sanitärinstallationen verwendet, während Löten für strukturelle Hochleistungskomponenten eingesetzt wird.

Die Kompromisse verstehen

Hochtemperaturlöten ist eine leistungsstarke Technik, aber nicht die Lösung für jedes Problem. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zu seiner effektiven Anwendung.

Vorteil: Überlegene und gleichmäßige Festigkeit

Da das Füllmetall durch Kapillarwirkung durch die gesamte Fuge gezogen wird, entsteht eine sehr große Klebefläche. Dies führt zu Verbindungen, die oft so stark oder sogar stärker sind als die Grundmetalle selbst.

Vorteil: Fügen komplexer und unterschiedlicher Materialien

Löten ist eine der wenigen Methoden, die Materialien mit sehr unterschiedlichen Eigenschaften, wie z. B. Metalle mit Keramiken, zuverlässig verbinden kann. Darüber hinaus kann eine komplexe Baugruppe mit Dutzenden von Verbindungen gleichzeitig in einem einzigen Ofenzyklus gelötet werden, was beim Schweißen unmöglich ist.

Vorteil: Saubere und präzise Verbindungen

Hochtemperatur-Ofenlöten, insbesondere im Vakuum, erzeugt extrem saubere Teile mit sauberen Kehlnähten, die oft keine Nachbearbeitung oder Reinigung erfordern. Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt, Medizin und Halbleiterindustrie.

Nachteil: Präzises Fugendesign erforderlich

Die Kapillarwirkung funktioniert nur, wenn der Spalt zwischen den Teilen klein und konstant ist (typischerweise 0,001" bis 0,005"). Dies erfordert ein höheres Maß an Präzision bei der Herstellung der Komponenten im Vergleich zu dem, was beim Schweißen erforderlich sein könnte.

Nachteil: Höhere Anfangskosten und Fachkenntnisse

Die spezialisierten Füllmetalle (oft Nickel, Silber oder Gold enthaltend) und die Ausrüstung (z. B. Vakuumöfen) stellen eine erhebliche Investition dar. Der Prozess erfordert auch ein höheres Maß an technischem Fachwissen, um ihn richtig zu entwerfen und auszuführen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Fügemethode hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und ihrer Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Zuverlässigkeit in extremen Umgebungen liegt (z. B. Jet-Triebwerksturbinen, medizinische Implantate): Hochtemperatur-Vakuumofenlöten ist oft die überlegene oder einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Materialien oder komplexer Baugruppen liegt: Löten bietet ein Maß an Vielseitigkeit, das Schweißen nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Fügen dicker, einfacher Abschnitte eines gängigen Metalls für strukturelle Zwecke liegt: Traditionelles Schweißen ist fast immer schneller, billiger und mehr als ausreichend.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, niedrigtemperierten Baugruppe liegt, bei der hohe Festigkeit nicht entscheidend ist: Weichlöten ist der geeignetere und wirtschaftlichere Prozess.

Letztendlich ist Hochtemperaturlöten ein spezialisiertes Werkzeug zur Lösung komplexer technischer Herausforderungen, die höchste Leistung und Präzision erfordern.

Zusammenfassungstabelle:

| Aspekt | Hochtemperaturlöten | Schweißen | Weichlöten |

|---|---|---|---|

| Prozesstemperatur | Über 450 °C (840 °F) | Schmilzt Grundmetalle | Unter 450 °C (840 °F) |

| Grundmetalle geschmolzen? | Nein | Ja | Nein |

| Fugenfestigkeit | Sehr hoch, oft stärker als Grundmetalle | Hoch | Mäßig bis gering |

| Unterschiedliche Materialien | Ausgezeichnete Fähigkeit | Begrenzt | Gut |

| Thermische Verformung | Minimal | Erheblich | Minimal |

| Ideal für | Luft- und Raumfahrt, Medizin, komplexe Baugruppen | Strukturelle, dicke Abschnitte | Elektronik, Sanitär |

Bereit, Ihre komplexen Metallfüge-Herausforderungen mit Präzisionslöten zu lösen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für fortschrittliche Metallfügeverfahren spezialisiert. Unser Fachwissen im Bereich Hochtemperaturlötungen kann Ihnen helfen:

- Überlegene Fugenfestigkeit für anspruchsvolle Anwendungen zu erzielen

- Unterschiedliche Materialien präzise und zuverlässig zu verbinden

- Komplexe Baugruppen effizient in kontrollierten Atmosphären zu bearbeiten

- Materialintegrität mit minimaler thermischer Verformung zu erhalten

Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder der Forschung an fortschrittlichen Materialien tätig sind, unser Team kann Ihnen die Ausrüstung und den technischen Support bieten, den Sie für einwandfreie Lötergebnisse benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lötlösungen die Fähigkeiten Ihres Labors verbessern und die Präzision liefern können, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen