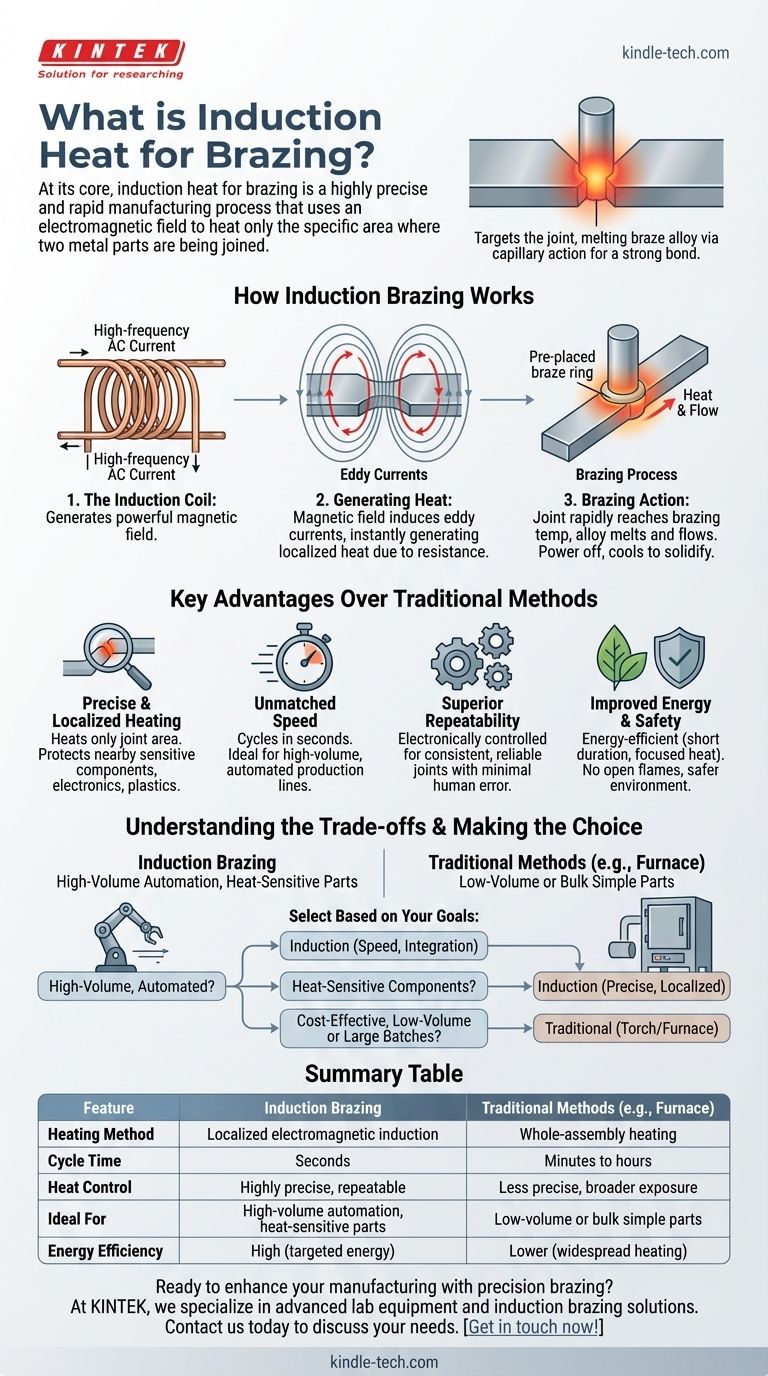

Im Kern ist die Induktionserwärmung zum Hartlöten ein hochpräziser und schneller Herstellungsprozess, der ein elektromagnetisches Feld nutzt, um nur den spezifischen Bereich zu erwärmen, in dem zwei Metallteile verbunden werden. Im Gegensatz zu Methoden, die die gesamte Baugruppe erwärmen, zielt die Induktion auf die Lötstelle, wodurch ein Füllmetall (die Lötlegierung) durch Kapillarwirkung schmilzt und fließt, was beim Abkühlen eine außergewöhnlich starke Verbindung erzeugt.

Der grundlegende Vorteil des Induktionshartlötens liegt nicht nur darin, wie es erwärmt, sondern auch darin, was es nicht erwärmt. Durch die Energiebündelung direkt an der Lötstelle bietet es unübertroffene Geschwindigkeit, Kontrolle und Wiederholbarkeit und schützt empfindliche Komponenten vor unerwünschter Hitzeeinwirkung.

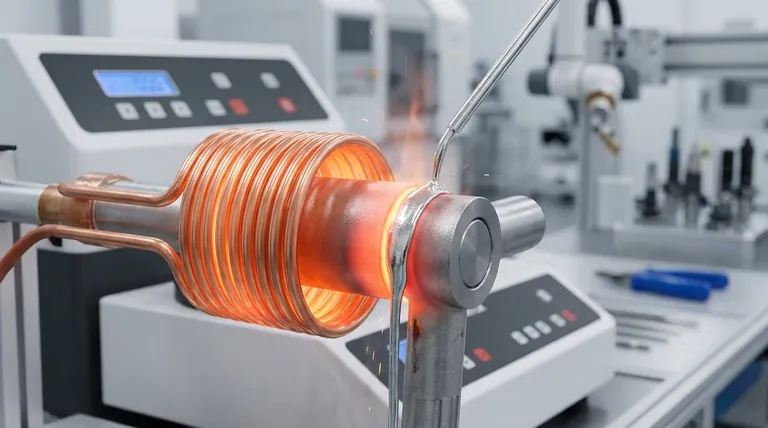

Wie Induktionshartlöten funktioniert

Die Induktionserwärmung ist ein berührungsloser Prozess. Er beruht auf den Prinzipien des Elektromagnetismus, um die Wärme direkt in den zu lötenden Teilen zu erzeugen, anstatt eine externe Wärmequelle wie eine Flamme oder ein Ofenelement aufzubringen.

Die Rolle der Induktionsspule

Der Prozess beginnt mit einer speziell entwickelten Induktionsspule, die typischerweise aus Kupferrohr besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Erzeugung von Wärme durch Wirbelströme

Wenn die zu lötende Metallbaugruppe in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Der inhärente elektrische Widerstand der Metallteile behindert den Fluss dieser Wirbelströme, was sofort intensive, lokalisierte Wärme erzeugt. Dies ist dasselbe Prinzip, das es einem magnetischen Kochfeld ermöglicht, eine Pfanne zu erhitzen, ohne dass die Oberfläche selbst heiß wird.

Der Lötprozess in Aktion

Die Arbeitsschritte sind einfach und schnell. Die Komponenten werden mit der Lötlegierung, die oft in Form eines Rings oder einer Paste vorliegt, an der Lötstelle montiert.

Die Baugruppe wird in die Induktionsspule gelegt, der Strom wird für einige Sekunden eingeschaltet, und der Lötbereich erreicht schnell die Löttemperatur. Die Legierung schmilzt, fließt in die Verbindung, der Strom wird abgeschaltet, und das Teil kühlt ab, wodurch die Verbindung erstarrt.

Wesentliche Vorteile gegenüber traditionellen Methoden

Im Vergleich zu Methoden wie dem Ofenlöten, bei dem die gesamte Baugruppe über einen längeren Zeitraum erhitzt wird, werden die einzigartigen Vorteile der Induktion deutlich.

Präzise und lokalisierte Erwärmung

Dies ist der wichtigste Vorteil. Die Induktion erwärmt nur das Metall in der Nähe der Lötstelle. Dies ist entscheidend für Anwendungen mit elektromechanischen Komponenten oder Baugruppen, bei denen nahegelegene Kunststoffe, Elektronik oder wärmebehandelte Zonen durch die weit verbreitete Hitze eines Ofens beschädigt würden.

Unübertroffene Geschwindigkeit und Durchsatz

Die Induktionsheizzyklen werden in Sekunden gemessen, nicht in Minuten oder Stunden. Dies macht sie ideal für die direkte Integration in automatisierte Hochdurchsatz-Produktionslinien und steigert den Durchsatz im Vergleich zu chargenbasierten Ofenprozessen erheblich.

Überlegene Wiederholbarkeit und Qualitätskontrolle

Der Induktionsprozess wird elektronisch gesteuert. Die Leistung, Frequenz und Heizdauer können präzise eingestellt und tausendfach ohne Abweichung wiederholt werden. Dies führt zu hochkonsistenten, zuverlässigen Verbindungen mit minimalem menschlichem Fehler.

Verbesserte Energieeffizienz und Sicherheit

Da die Energie nur kurzzeitig und auf einen kleinen Bereich konzentriert angewendet wird, ist das Induktionshartlöten weitaus energieeffizienter. Es schafft außerdem ein sichereres Arbeitsumfeld ohne offene Flammen und mit deutlich weniger Umgebungswärme.

Die Kompromisse verstehen

Obwohl das Induktionshartlöten leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit hängt von spezifischen physikalischen und wirtschaftlichen Faktoren ab.

Anfängliche Investitionskosten für Ausrüstung

Die anfänglichen Kosten für eine Induktionsstromversorgung und speziell gefertigte Spulen können erheblich sein. Diese Methode rechtfertigt sich am besten bei der Hochvolumenproduktion, bei der sich die Investition klar auszahlt.

Abhängigkeit von der Teilegeometrie

Die Form der Teile bestimmt das Design der Induktionsspule. Für eine starke Verbindung muss die Erwärmung gleichmäßig sein. Komplexe oder unregelmäßige Geometrien können es schwierig machen, eine Spule zu entwerfen, die den Lötbereich gleichmäßig erwärmt.

Nicht ideal für die Massenverarbeitung

Das Ofenlöten eignet sich hervorragend für die gleichzeitige Verarbeitung von Tausenden kleiner, unempfindlicher Teile in einer einzigen Charge. Die Induktion ist ein serielles Verfahren, das jeweils eine Baugruppe bearbeitet, was für diese Art der Massenproduktion weniger effizient ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Lötmethode hängt vollständig von Ihren spezifischen Zielen in Bezug auf Qualität, Volumen und die Art Ihrer Komponenten ab.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Hochvolumenproduktion liegt: Die Induktion ist die überlegene Wahl wegen ihrer Geschwindigkeit und nahtlosen Integration in Produktionslinien.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Baugruppen mit hitzeempfindlichen Komponenten liegt: Die präzise, lokalisierte Erwärmung durch Induktion ist oft die einzig gangbare Option, um Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion kleiner Stückzahlen liegt: Das traditionelle Löten mit Brenner oder Ofen kann wirtschaftlicher sein, da keine kundenspezifischen Werkzeuge erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Chargen einfacher Teile liegt: Das Ofenlöten bietet eine Größeneffizienz, die die Induktion nicht erreichen kann.

Indem Sie das Prinzip der gezielten Energie verstehen, können Sie das Induktionshartlöten nutzen, um unübertroffene Geschwindigkeit, Präzision und Qualität in Ihrem Herstellungsprozess zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Induktionshartlöten | Traditionelle Methoden (z. B. Ofen) |

|---|---|---|

| Heizmethode | Lokalisierte elektromagnetische Induktion | Erhitzung der gesamten Baugruppe |

| Zykluszeit | Sekunden | Minuten bis Stunden |

| Wärmekontrolle | Hochpräzise, wiederholbar | Weniger präzise, breitere Hitzeexposition |

| Ideal für | Automatisierung mit hohem Volumen, hitzeempfindliche Teile | Geringe Stückzahlen oder einfache Massenteile |

| Energieeffizienz | Hoch (gezielte Energie) | Niedriger (weit verbreitete Erwärmung) |

Bereit, Ihre Fertigung mit Präzisionslöten zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionshartlötlösungen, die auf Ihre Labor- und Produktionsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie stärkere Verbindungen, schnelleren Durchsatz und überlegenen Schutz für empfindliche Komponenten erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionshartlötsysteme Ihren Prozess optimieren können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Dreidimensionales elektromagnetisches Siebinstrument

- Automatische Labor-Heißpresse

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Wie funktioniert ein Siebschüttler? Präzise Partikelgrößenanalyse meistern

- Was ist der Verwendungszweck von Rüttelsiebanlagen? Erzielen Sie eine präzise Partikelgrößenanalyse für Ihr Labor

- Was sind die Komponenten einer Siebmaschine? Entdecken Sie die Anatomie der präzisen Partikeltrennung

- Was sind die Anwendungen von Siebmaschinen? Von Bergbau bis Pharmazie

- Was bewirkt ein Rüttelsieb? Automatisieren Sie die Partikelgrößenanalyse für genaue Ergebnisse