Im Wesentlichen ist Magnetron-Sputtern ein hochkontrolliertes Vakuumabscheidungsverfahren, das zur Herstellung extrem dünner, hochleistungsfähiger Beschichtungen verwendet wird. Es funktioniert, indem ein Quellmaterial (das „Target“) in einer Vakuumkammer mit energiereichen Gasionen beschossen wird. Was diese Methode einzigartig macht, ist der strategische Einsatz eines Magnetfeldes, um den Prozess zu intensivieren, was zu einer schnelleren und effizienteren Abscheidung als beim Standard-Sputtern führt.

Das Kernproblem beim einfachen Sputtern ist seine geringe Effizienz. Magnetron-Sputtern löst dies, indem es ein Magnetfeld verwendet, um Elektronen in der Nähe des Quellmaterials einzuschließen, was die Dichte des Ionenplasmas und folglich die Geschwindigkeit und Qualität des Beschichtungsprozesses dramatisch erhöht.

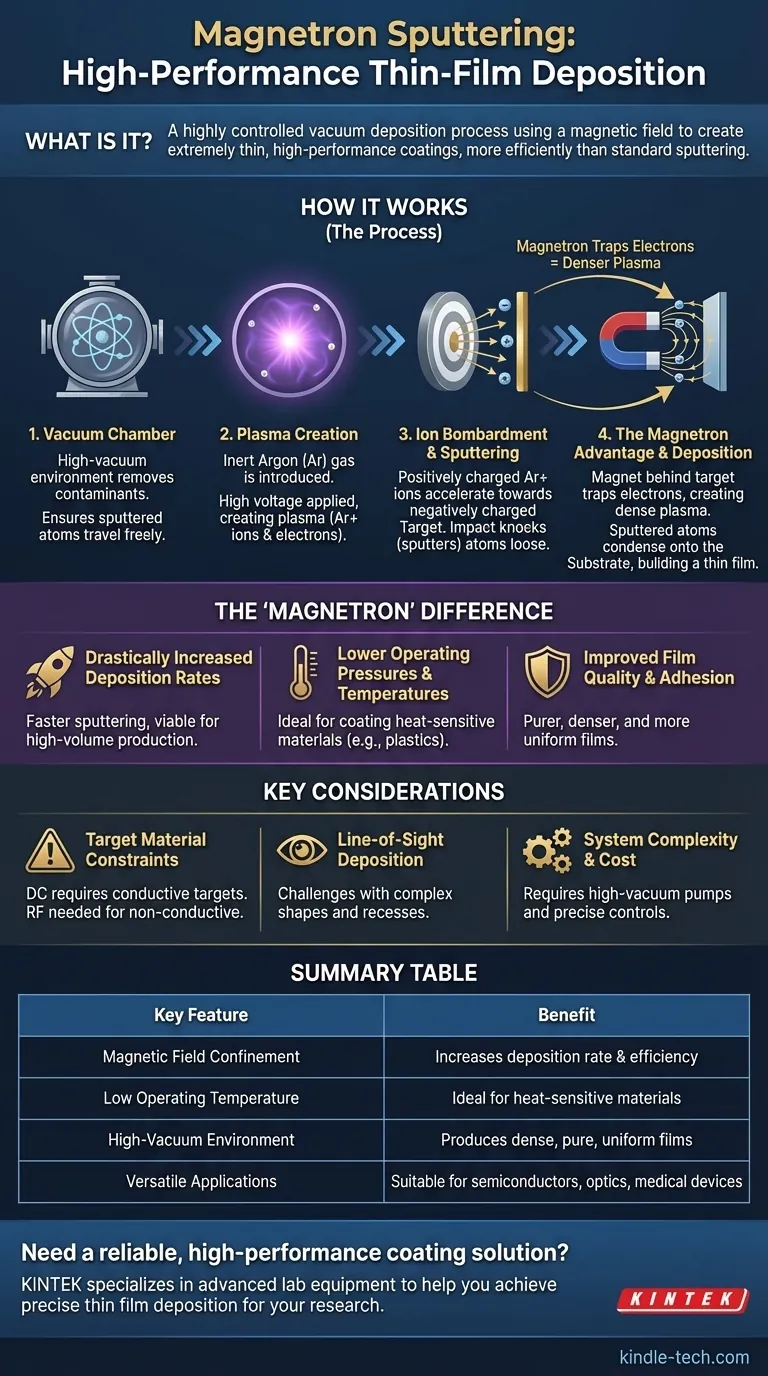

Den Magnetron-Sputter-Prozess entschlüsseln

Um das Magnetron-Sputtern wirklich zu verstehen, ist es am besten, es in seine grundlegenden Phasen zu zerlegen. Jeder Schritt baut auf dem vorherigen auf, um eine hochverfeinerte und leistungsstarke Beschichtungsumgebung zu schaffen.

Die Grundlage: Die Vakuumkammer

Das gesamte Sputtern findet in einer Hochvakuumkammer statt. Diese Umgebung ist entscheidend, da sie Luft und andere Verunreinigungen entfernt, die den Beschichtungsprozess stören oder in den Film eingebettet werden könnten, wodurch dessen Reinheit beeinträchtigt würde.

Das Vakuum stellt auch sicher, dass die gesputterten Atome mit minimalen Kollisionen von der Quelle zum zu beschichtenden Teil gelangen können, ein Konzept, das als lange „mittlere freie Weglänge“ bekannt ist.

Die Plasmaerzeugung: Gas und Spannung

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases – typischerweise Argon – in die Kammer eingeführt.

Anschließend wird eine hohe Spannung angelegt, die ein starkes elektrisches Feld erzeugt. Dieses Feld energetisiert die Kammer, entreißt den Argonatomen Elektronen und erzeugt einen Materiezustand namens Plasma: ein glühendes, ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht.

Der Kernmechanismus: Ionenbeschuss

Das Quellmaterial, bekannt als Target, erhält eine starke negative Ladung. Die positiv geladenen Argonionen im Plasma werden auf natürliche Weise durch das elektrische Feld beschleunigt und kollidieren heftig mit diesem negativ geladenen Target.

Jeder Aufprall hat genug Energie, um Atome von der Oberfläche des Targets zu lösen. Dieses Ausstoßen von Atomen ist der „Sputter“-Effekt. Diese neutralen, gesputterten Atome bewegen sich dann durch das Vakuum und kondensieren auf dem Substrat (dem zu beschichtenden Teil), wodurch sich allmählich ein dünner Film aufbaut.

Der „Magnetron“-Vorteil: Das Plasma einfangen

Dies ist die entscheidende Innovation. Ein starker Magnet (das „Magnetron“) wird hinter dem Target platziert. Dieses Magnetfeld beeinflusst die neutralen Argonatome oder die schweren Argonionen nicht wesentlich. Es hat jedoch eine tiefgreifende Wirkung auf die leichten, negativ geladenen Elektronen.

Das Magnetfeld fängt die Elektronen ein und zwingt sie auf eine spiralförmige Bahn direkt vor die Targetoberfläche. Anstatt in die Kammer zu entweichen, kollidieren diese eingefangenen Elektronen mit vielen weiteren neutralen Argonatomen, wodurch ein wesentlich dichteres und intensiveres Plasma genau dort entsteht, wo es am dringendsten benötigt wird.

Warum das Magnetfeld ein Wendepunkt ist

Die Hinzufügung des Magnetfeldes ist keine geringfügige Anpassung; sie verändert den Sputterprozess grundlegend und bietet mehrere entscheidende Vorteile gegenüber einfacheren Methoden.

Drastisch erhöhte Abscheidungsraten

Durch die Erzeugung eines viel dichteren Plasmas steigt die Anzahl der Ionen, die das Target pro Sekunde bombardieren, exponentiell an. Dies führt direkt zu einer viel schnelleren Sputterrate und somit zu einem deutlich schnelleren Beschichtungsprozess, wodurch er für die industrielle Großproduktion geeignet ist.

Niedrigere Betriebsdrücke und -temperaturen

Da das Magnetfeld den Ionisationsprozess so effizient macht, kann das Magnetron-Sputtern bei viel niedrigeren Gasdrücken betrieben werden. Darüber hinaus verhindert es durch das Einfangen von Elektronen am Target, dass diese das Substrat bombardieren. Dies hält das Substrat viel kühler, wodurch der Prozess ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere und empfindliche Elektronik ist.

Verbesserte Filmqualität und Haftung

Das hochdichte Plasma und die Hochvakuumumgebung führen zu einem abgeschiedenen Film, der reiner, dichter und gleichmäßiger ist. Die energetische Ankunft der gesputterten Atome kann auch die Haftung des Films auf der Substratoberfläche verbessern, was zu haltbareren und zuverlässigeren Beschichtungen führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Einschränkungen des Targetmaterials

Die gebräuchlichste Form, das DC-Magnetron-Sputtern, erfordert, dass das Targetmaterial elektrisch leitfähig ist. Die Beschichtung nichtleitender Materialien wie Keramiken erfordert einen komplexeren und oft langsameren Aufbau, bekannt als RF (Radiofrequenz)-Sputtern.

Line-of-Sight-Abscheidung

Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen mit tiefen Vertiefungen oder Hinterschneidungen ohne ausgeklügelte Teilerotationssysteme gleichmäßig zu beschichten.

Systemkomplexität und Kosten

Magnetron-Sputtersysteme sind komplexe Maschinen, die Hochvakuumpumpen, präzise Gasführung, Hochspannungsnetzteile und die Magnetron-Kathoden selbst erfordern. Dies stellt eine höhere Anfangsinvestition im Vergleich zu einfacheren Abscheidungstechniken wie der Galvanisierung dar.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Beschichtungsverfahrens hängt ausschließlich von Ihrem Endziel ab. Magnetron-Sputtern zeichnet sich in bestimmten Szenarien aus.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Die hohen Abscheidungsraten des Magnetron-Sputterns machen es ideal für die industrielle Beschichtung von Artikeln wie Architekturglas, Festplatten und Solarmodulen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Die niedrige Betriebstemperatur des Prozesses schützt wärmeempfindliche Materialien wie Polymere, Optiken oder vollständig montierte elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dichter, hochreiner Filme liegt: Die kontrollierte Hochvakuumumgebung führt zu einer überlegenen Filmqualität für anspruchsvolle Anwendungen in Halbleitern, medizinischen Geräten und verschleißfesten Werkzeugen.

Durch das Verständnis der grundlegenden Rolle des Magnetfeldes können Sie das Magnetron-Sputtern effektiv nutzen, um präzise, hochleistungsfähige Beschichtungen für Ihre spezifische Anwendung zu erzielen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil |

|---|---|

| Magnetfeld-Einschluss | Erhöht die Abscheidungsrate und Prozesseffizienz dramatisch |

| Niedrige Betriebstemperatur | Ideal für die Beschichtung wärmeempfindlicher Materialien (Kunststoffe, Elektronik) |

| Hochvakuumumgebung | Erzeugt dichte, reine und gleichmäßige Filme mit ausgezeichneter Haftung |

| Vielseitige Anwendungen | Geeignet für Halbleiter, medizinische Geräte, Optik und verschleißfeste Beschichtungen |

Benötigen Sie eine zuverlässige, hochleistungsfähige Beschichtungslösung für Ihr Labor?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, um Ihnen zu helfen, präzise und effiziente Dünnschichtabscheidungen zu erzielen. Ob Sie mit empfindlicher Elektronik arbeiten, neue Halbleitermaterialien entwickeln oder langlebige Beschichtungen für die Forschung benötigen, unser Fachwissen stellt sicher, dass Sie die richtige Einrichtung für Ihre spezifische Anwendung erhalten.

Kontaktieren Sie unsere Experten noch heute über unser Formular, um zu besprechen, wie unsere Lösungen Ihren Forschungs- und Entwicklungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen