Im Kern ist Sintern ein Fertigungsprozess, der ein Pulver mittels Hitze und Druck in eine feste, dichte Masse umwandelt. Entscheidend dabei ist, dass dies erreicht wird, ohne das Material bis zum Verflüssigungspunkt zu schmelzen. Anstatt flüssig zu werden, verschmelzen die einzelnen Partikel auf atomarer Ebene miteinander und bilden ein starkes, einheitliches Stück.

Das grundlegende Ziel des Sinterns ist nicht das Schmelzen eines Materials, sondern seinen Atomen genügend Energie und Nähe zu geben, um über Partikelgrenzen hinweg zu diffundieren und sie effektiv im festen Zustand miteinander zu verschweißen. Dies ermöglicht die Formgebung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten.

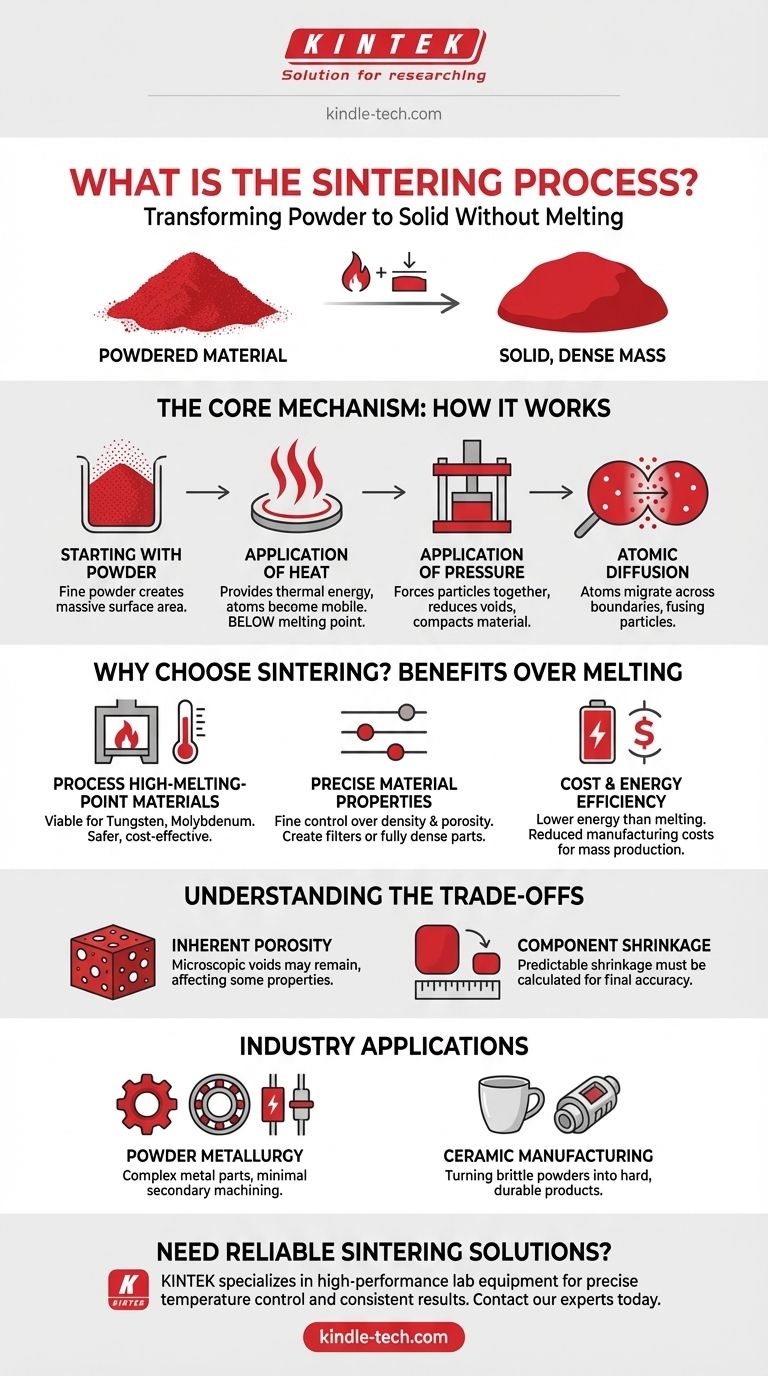

Der Kernmechanismus: Wie Sintern funktioniert

Um zu verstehen, warum Sintern so effektiv ist, müssen wir den Prozess auf mikroskopischer Ebene betrachten. Es ist eine präzise Orchestrierung von Materialwissenschaft, Hitze und Druck.

Beginnend mit einem Pulver

Der Prozess beginnt mit dem Rohmaterial in Pulverform. Dies können Metalle, Keramiken, Kunststoffe oder andere Materialien sein. Die feinen Partikel erzeugen eine enorme Oberfläche, die für die nächsten Schritte entscheidend ist.

Die Rolle der Hitze

Dem Pulver wird Hitze zugeführt, die jedoch immer unter dem Schmelzpunkt des Materials gehalten wird. Diese Hitze dient nicht dem Schmelzen; sie soll thermische Energie bereitstellen. Diese Energie lässt die Atome innerhalb der Partikel vibrieren und mobiler werden.

Die Rolle des Drucks

Gleichzeitig wird oft Druck ausgeübt, um das Pulver zu verdichten. Dies dient zwei Zwecken: Es zwingt die Partikel in engen Kontakt und beginnt, die porösen Räume oder Hohlräume zwischen ihnen zu reduzieren.

Atomare Diffusion an den Grenzen

Dies ist das zentrale Prinzip des Sinterns. Mit den durch Hitze angeregten Atomen und den fest zusammengepressten Partikeln beginnen Atome, über die Grenzen benachbarter Partikel zu wandern. Diese atomare Diffusion erzeugt starke metallische oder kovalente Bindungen, die die Partikel effektiv zu einem einzigen, festen Stück verschmelzen.

Warum Sintern dem Schmelzen vorziehen?

Sintern ist nicht nur eine Alternative zum Gießen (Schmelzen und Gießen); für viele Anwendungen ist es die überlegene oder einzig praktikable Option.

Verarbeitung von hochschmelzenden Materialien

Viele fortschrittliche Materialien, wie Wolfram und Molybdän, haben so hohe Schmelzpunkte, dass das Schmelzen und Gießen unpraktisch, unsicher und extrem teuer ist. Sintern ermöglicht es uns, diese Materialien bei deutlich niedrigeren Temperaturen zu festen, brauchbaren Formen zu verarbeiten.

Erzielung präziser Materialeigenschaften

Sintern ermöglicht Ingenieuren eine feine Kontrolle über die Dichte und Porosität des Endprodukts. Durch Anpassen von Temperatur, Druck und Zeit können Sie Teile herstellen, die absichtlich porös (z. B. für Filter) oder nahezu vollständig dicht für maximale Festigkeit sind. Dieses Maß an Kontrolle ist beim Gießen schwer zu erreichen.

Kosten- und Energieeffizienz

Das Erhitzen eines Materials bis knapp unter seinen Schmelzpunkt erfordert weitaus weniger Energie als das vollständige Schmelzen. Bei der Massenproduktion von Komponenten führt diese Reduzierung des Energieverbrauchs direkt zu niedrigeren Herstellungskosten.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch das Sintern spezifische Einschränkungen, die wichtig zu verstehen sind.

Inhärente Porosität

Da das Material niemals einen flüssigen Zustand erreicht, können mikroskopische Hohlräume oder Poren im Endprodukt verbleiben. Obwohl dies kontrolliert werden kann, erreicht ein gesintertes Teil möglicherweise nicht die absolute 100%ige Dichte eines perfekt gegossenen Teils, was bestimmte mechanische Eigenschaften beeinflussen kann.

Bauteilschrumpfung

Wenn die Partikel verschmelzen und die Lücken zwischen ihnen geschlossen werden, schrumpft das gesamte Bauteil. Diese Schrumpfung ist vorhersehbar, muss aber während der anfänglichen Konstruktions- und Formenbauphase präzise berechnet und berücksichtigt werden, um die endgültige Maßhaltigkeit zu gewährleisten.

Anwendung in der Industrie

Die Vielseitigkeit und Effizienz des Sinterns haben es zu einem Eckpfeiler in vielen Industrien gemacht.

Pulvermetallurgie

Dies ist eine der häufigsten Anwendungen. Sintern wird zur Herstellung einer Vielzahl komplexer Metallteile eingesetzt, darunter Zahnräder, Lager, Kettenräder, Rotoren und elektrische Kontakte, oft ohne die Notwendigkeit einer nachträglichen Bearbeitung.

Keramikherstellung

Von traditioneller Keramik bis hin zu fortschrittlichen technischen Keramiken ist Sintern der grundlegende Prozess, um spröde Keramikpulver in harte, langlebige Fertigprodukte umzuwandeln.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit extrem hochschmelzenden Metallen wie Wolfram liegt: Sintern ist oft die einzige praktische und kostengünstige Methode zur Herstellung fester Komponenten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Metallteile liegt: Sintern bietet über die Pulvermetallurgie einen hocheffizienten Weg für Artikel wie Zahnräder und Lager, der Abfall und Sekundärbearbeitung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der endgültigen Dichte und Porosität eines Keramikteils liegt: Sintern bietet die notwendige Prozesskontrolle, die herkömmliches Schmelzen und Gießen nicht bieten kann.

Durch das Verständnis seiner Prinzipien können Sie Sintern nutzen, um starke, präzise Komponenten aus Materialien herzustellen, die sonst schwer oder unmöglich zu formen wären.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Verschmelzen von Pulverpartikeln zu einer festen Masse durch atomare Diffusion, ohne zu schmelzen. |

| Hauptvorteil | Ermöglicht die Formgebung von hochschmelzenden Materialien (z. B. Wolfram, Keramik). |

| Haupteinschränkung | Endprodukte können inhärente Porosität aufweisen und erfordern präzise Schrumpfungsberechnungen. |

| Häufige Anwendungen | Pulvermetallurgie (Zahnräder, Lager), Keramikherstellung, Filter. |

Benötigen Sie zuverlässige Sinteranlagen oder Verbrauchsmaterialien für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte für die Pulvermetallurgie und das Keramiksintern. Ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Lösungen gewährleisten präzise Temperaturkontrolle und konsistente Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Sinterprozess unterstützen und Ihnen helfen können, überlegene Materialeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität