Im Kern arbeitet ein Muffelofen nach dem Prinzip der indirekten Erwärmung in einer thermisch isolierten Kammer. Er wandelt elektrische Energie in Wärme um, die dann gleichmäßig auf eine Probe abgestrahlt wird, ohne dass die Heizelemente direkten Kontakt haben. Diese Methode ist unerlässlich für Anwendungen, die von der Wärmebehandlung von Metallen und dem Sintern von Keramiken bis hin zur Durchführung hochsensibler chemischer Analysen wie der Bestimmung des Aschegehalts eines Materials reichen.

Das bestimmende Merkmal eines Muffelofens ist nicht nur die hohe Hitze, sondern die Isolierung der Probe. Seine Konstruktion trennt das erhitzte Material von den glühenden Heizelementen und äußeren Verunreinigungen und gewährleistet so sowohl eine gleichmäßige Temperatur als auch eine hohe Probenreinheit.

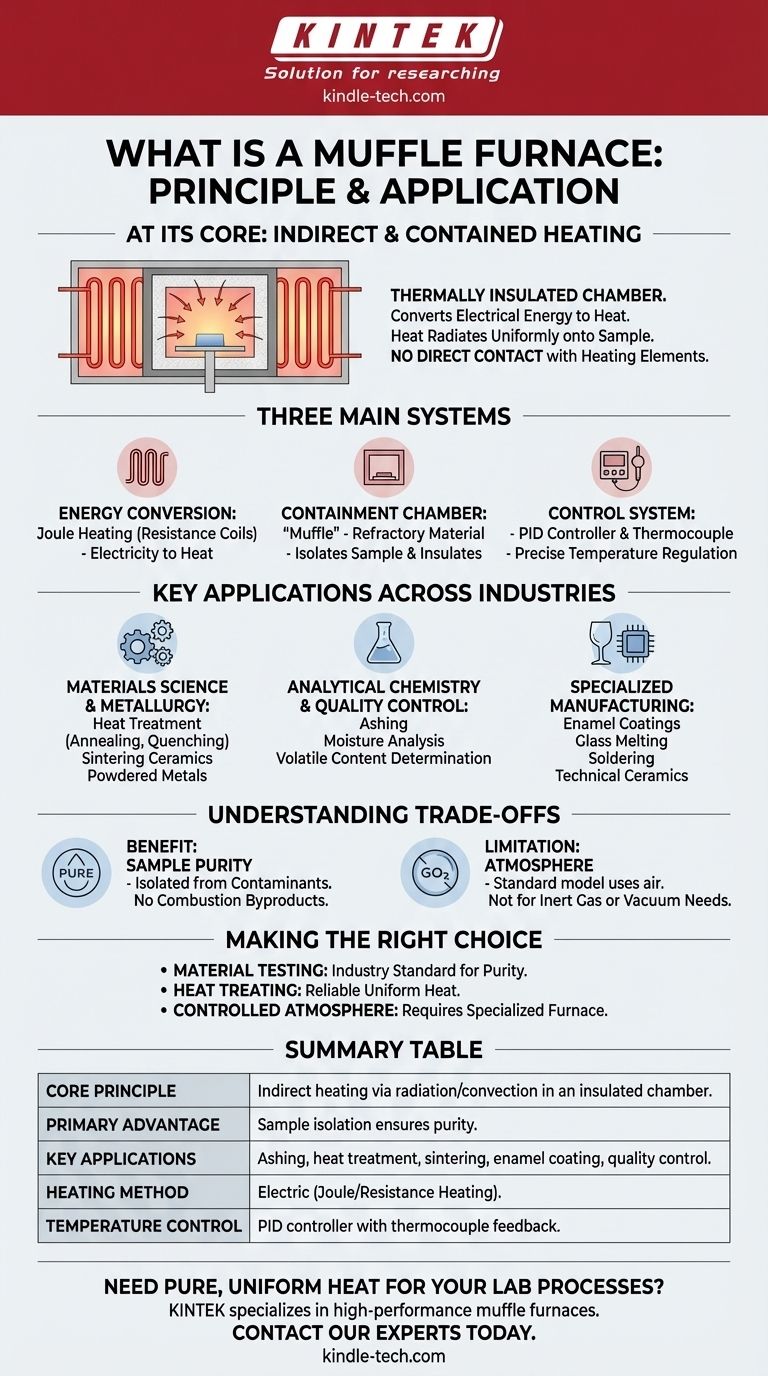

Das Kernprinzip: Indirekte und eingeschlossene Erwärmung

Um zu verstehen, wie ein Muffelofen funktioniert, muss man seine drei Hauptsysteme betrachten: das Energieumwandlungssystem, die Containment-Kammer und das Steuerungssystem.

Von elektrischer Energie zu thermischer Energie

Ein moderner Muffelofen ist ein Elektroofen. Er arbeitet nach dem Prinzip der Joule-Erwärmung, auch bekannt als Widerstandsheizung.

Hochwiderstandsfähige Heizspiralen, oft aus Materialien wie Nichrom oder Kanthal, sind entlang der Wände des Ofens montiert. Wenn ein hoher elektrischer Strom durch diese Spiralen fließt, führt ihr Widerstand dazu, dass sie extrem heiß werden und elektrische Energie direkt in thermische Energie umwandeln.

Die „Muffel“-Kammer

Dies ist die Schlüsselkomponente, die dem Ofen seinen Namen gibt. Die „Muffel“ ist die innere Kammer, die die Probe aufnimmt.

Sie besteht aus hochtemperaturbeständigen feuerfesten Materialien, wie z. B. dichten Keramiksteinen. Diese Kammer erfüllt zwei kritische Zwecke: Sie trennt die Probe von den glühend heißen Heizelementen und bietet eine außergewöhnliche Wärmeisolierung, um das Entweichen von Wärme zu verhindern.

Wärmeübertragung und Gleichmäßigkeit

Die Probe in der Kammer wird nicht direkt von den Spiralen beheizt. Stattdessen erhitzen die Spiralen die Wände der Muffelkammer.

Diese heißen Wände übertragen dann die thermische Energie auf die Probe hauptsächlich durch Strahlung und Konvektion. Diese indirekte Methode gewährleistet eine sehr gleichmäßige Temperaturverteilung über das gesamte Werkstück, was für konsistente Ergebnisse entscheidend ist.

Präzise Temperaturregelung

Ein Muffelofen ist nicht einfach nur eine heiße Box; er ist ein Präzisionsinstrument. Ein Thermoelement fungiert als Temperatursensor in der Kammer.

Dieser Sensor sendet kontinuierlich Rückmeldungen an einen PID-Regler (Proportional-Integral-Derivative), der die an die Heizelemente gesendete Leistung intelligent regelt, um einen präzisen Sollwert mit minimalen Schwankungen aufrechtzuerhalten.

Wichtige Anwendungen in verschiedenen Branchen

Das Prinzip der isolierten, gleichmäßigen Erwärmung macht den Muffelofen zu einem unverzichtbaren Werkzeug in einer Vielzahl von wissenschaftlichen und industriellen Bereichen.

Materialwissenschaft und Metallurgie

Die kontrollierte Erwärmungsumgebung ist ideal für die Modifizierung der physikalischen Eigenschaften von Materialien. Dazu gehören die Wärmebehandlung von Metallen wie Glühen, Abschrecken und Vergüten sowie das Hochtemperatursintern von Keramiken und Pulvermetallen zur Herstellung dichter, fester Komponenten.

Analytische Chemie und Qualitätskontrolle

Muffelöfen sind in Laboren grundlegend für die Vorbereitung oder Analyse von Proben, bei denen hohe Temperaturen erforderlich sind. Häufige Anwendungen sind das Veraschen, bei dem organische Materie verbrannt wird, um den nicht brennbaren Aschegehalt einer Probe zu bestimmen, sowie die Bestimmung des Feuchtigkeits- oder flüchtigen Gehalts.

Spezialisierte Fertigung

Branchen verlassen sich bei Prozessen, die Präzision und Reinheit erfordern, auf Muffelöfen. Dazu gehören das Auftragen von Emaille-Beschichtungen auf Metall, das Schmelzen kleiner Glaschargen, das Löten und Hartlöten komplexer Teile sowie die Herstellung technischer Keramiken für zahnmedizinische oder elektronische Anwendungen.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Muffelofen nicht die universelle Lösung für alle Hochtemperaturanforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Der Vorteil der Reinheit

Der Hauptvorteil ist die Integrität der Probe. Da die Probe von den Heizelementen isoliert ist, besteht keine Gefahr der Kontamination durch die Spulen oder, bei älteren, gasbefeuerten Konstruktionen, durch die Verbrennungsprodukte. Dies ist für analytische Arbeiten nicht verhandelbar.

Die Einschränkung der Atmosphäre

Ein Standard-Muffelofen arbeitet mit der Luft, die sich in der Kammer befindet. Er steuert die Atmosphäre nicht inhärent. Für Prozesse, die ein Inertgas (wie Argon) oder ein Vakuum erfordern, um Oxidation zu verhindern, ist ein spezialisierter Rohrofen oder Vakuumofen erforderlich.

Die Berücksichtigung der Geschwindigkeit

Die indirekte Heizmethode, die Gleichmäßigkeit gewährleistet, kann im Vergleich zu direkten Heizmethoden manchmal zu langsameren Heiz- und Abkühlzyklen führen. Bei Anwendungen mit hohem Durchsatz kann dies ein zu berücksichtigender Faktor sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von Ihrem Endziel ab. Der Muffelofen ist ein Spezialwerkzeug, das für Reinheit und Gleichmäßigkeit entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung liegt (z. B. Veraschung oder Feuchtigkeitsanalyse): Der Muffelofen ist aufgrund seiner präzisen Temperaturregelung und der Vermeidung von Probenkontamination der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung gängiger Metalle und Legierungen liegt: Die gleichmäßige, indirekte Wärme eines Muffelofens liefert zuverlässige und reproduzierbare Ergebnisse für Prozesse wie Glühen und Vergüten.

- Wenn Ihr Hauptaugenmerk eine kontrollierte, nicht-luftige Atmosphäre erfordert: Ein Standard-Muffelofen ist unzureichend; Ihre Anwendung erfordert einen spezialisierten Rohr-, Vakuum- oder Retortenofen.

Das Verständnis dieses Kernprinzips der isolierten Erwärmung ermöglicht es Ihnen, das richtige Werkzeug für reine und präzise Hochtemperaturergebnisse auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Kernprinzip | Indirekte Erwärmung durch Strahlung/Konvektion in einer isolierten Kammer |

| Hauptvorteil | Probenisolation gewährleistet Reinheit und verhindert Kontamination |

| Schlüsselanwendungen | Veraschung, Wärmebehandlung, Sintern, Emaillierung, Qualitätskontrolle |

| Heizmethode | Elektrisch (Joule-/Widerstandsheizung) |

| Temperaturregelung | PID-Regler mit Thermoelement-Feedback für Präzision |

| Ideal für | Prozesse, die gleichmäßige Wärme und Probenintegrität in Luft erfordern |

Benötigen Sie reine, gleichmäßige Wärme für Ihre Laborprozesse?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Muffelöfen für präzise Veraschung, Wärmebehandlung und Sintern. Unsere Öfen gewährleisten die Probenintegrität und konsistente Ergebnisse für die anspruchsvollsten Anwendungen Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens? Reine Hochtemperaturverarbeitung erreichen

- Was ist das Prinzip und das Verfahren eines Muffelofens? Sichere, kontaminationsfreie Hochtemperaturprozesse meistern

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Hochtemperaturwerkzeug

- Was sind die Anwendungen von Muffelöfen? Wesentliche Werkzeuge für Hochtemperaturprozesse

- Wird ein Muffelofen zur Aschebestimmung verwendet? Entdecken Sie seine entscheidende Rolle bei der genauen Analyse