Im Bereich der Wärmebehandlung ist das Nitrieren ein thermochemischer Einsatzhärtungsprozess, bei dem Stickstoff in die Oberfläche eines Metalls eindiffundiert, um eine gehärtete äußere Schicht zu erzeugen. Dieses Verfahren wird eingesetzt, um die Oberflächenhärte, Verschleißfestigkeit und Korrosionsbeständigkeit erheblich zu steigern, ohne die Kerneigenschaften des Bauteils zu verändern.

Im Grunde löst das Nitrieren eine grundlegende technische Herausforderung: Wie macht man die Oberfläche eines Bauteils außergewöhnlich haltbar, ohne das gesamte Teil spröde zu machen. Dies wird erreicht, indem nur die Oberfläche bei relativ niedrigen Temperaturen chemisch modifiziert wird, was zu minimaler Verformung und überlegener Leistung führt.

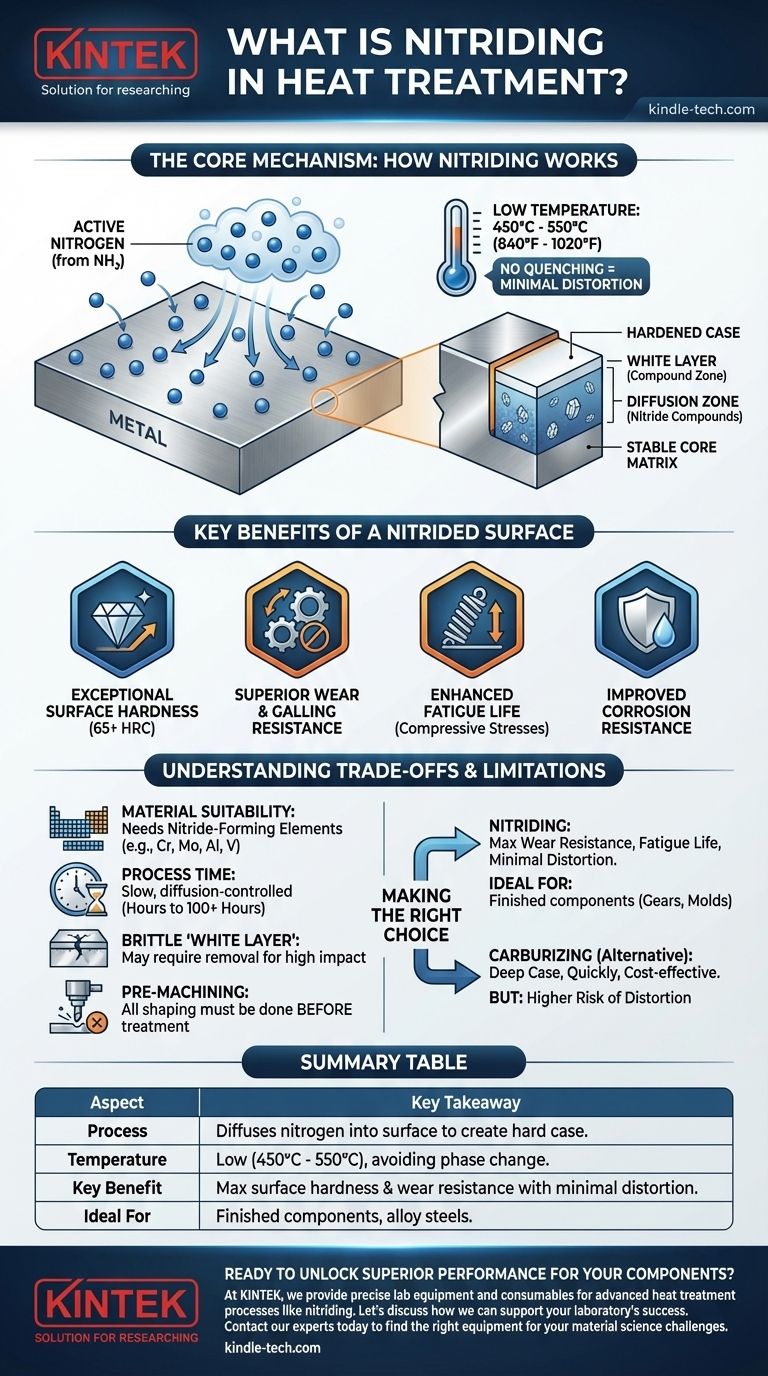

Der Kernmechanismus: Wie das Nitrieren funktioniert

Das Nitrieren ist ein Oberflächendiffusionsprozess und keine Änderung des Massenmaterials. Es beruht auf der Einführung aktiver Stickstoffatome an der Oberfläche eines Stahl- oder Legierungsbauteils, die dann in das Material diffundieren.

Die Rolle des aktiven Stickstoffs

Der Prozess erfordert eine Quelle für atomaren oder frisch entstandenen Stickstoff, der hochreaktiv ist. Dieser wird typischerweise durch die Dissoziation stickstoffreicher Gase, meist Ammoniak (NH₃), bei der Behandlungstemperatur erzeugt.

Ein Niedertemperaturprozess

Ein entscheidender Vorteil des Nitrierens ist seine relativ niedrige Prozesstemperatur, typischerweise zwischen 450 °C und 550 °C (840 °F und 1020 °F). Diese liegt unterhalb der kritischen Umwandlungstemperatur von Stählen, was bedeutet, dass die Mikrostruktur und die Abmessungen des Kerns des Teils stabil bleiben.

Da dieser Phasenübergang vermieden wird, ist kein Abschrecken erforderlich, was das Risiko von Verformungen und Rissen, die bei anderen Härtungsverfahren wie dem Carburieren häufig auftreten, drastisch minimiert.

Bildung der gehärteten Schicht

Während Stickstoffatome in die Stahloberfläche diffundieren, reagieren sie mit dem Grundmetall und spezifischen Legierungselementen (wie Aluminium, Chrom und Molybdän). Diese Reaktion bildet extrem harte metallische Nitridverbindungen.

Diese mikroskopisch kleinen, harten Partikel scheiden sich innerhalb der Matrix des Stahls ab und bilden eine außergewöhnlich harte und verschleißfeste Oberflächenschicht, die als Randschicht (Case) bekannt ist. Diese Schicht besteht aus zwei Hauptzonen: einer dünnen, äußersten „weißen Schicht“ (Verbindungsschicht) und einer tiefer liegenden „Diffusionszone“ darunter.

Hauptvorteile einer nitrierten Oberfläche

Die einzigartige Schichtstruktur, die durch das Nitrieren entsteht, verleiht einem Bauteil mehrere signifikante Leistungsvorteile.

Außergewöhnliche Oberflächenhärte

Das Nitrieren kann einige der höchsten erreichbaren Oberflächenhärten bei Stahl erzeugen, oft über 65 HRC (Rockwell-Härte C). Dies macht es ideal für Bauteile, die hoher Kontaktdruckbelastung und abrasivem Verschleiß ausgesetzt sind.

Überlegene Verschleiß- und Klebfestigkeit

Die harten Nitridverbindungen bieten eine hervorragende Beständigkeit gegen Gleitverschleiß, Abrieb und Fressen (eine Verschleißform, die durch Adhäsion zwischen gleitenden Oberflächen verursacht wird).

Verbesserte Ermüdungslebensdauer

Die nitrierte Randschicht führt hohe Druckeigenspannungen an der Oberfläche des Bauteils ein. Diese Spannungen wirken den Zugspannungen entgegen, die die Initiierung und das Wachstum von Ermüdungsrissen verursachen, wodurch die Ermüdungslebensdauer von Teilen wie Kurbelwellen und Zahnrädern erheblich verlängert wird.

Verbesserte Korrosionsbeständigkeit

Die äußerste Verbindungsschicht (die „weiße Schicht“) ist eine dichte, stickstoffreiche Struktur, die deutlich korrosionsbeständiger ist als der darunter liegende Stahl.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Nitrieren leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Materialeignung ist entscheidend

Das Nitrieren ist am wirksamsten bei legierten Stählen, die nitridbildende Elemente wie Chrom, Molybdän, Aluminium und Vanadium enthalten. Unlegierte Stähle zeigen nur eine sehr begrenzte Härtungsreaktion und sind für diesen Prozess im Allgemeinen nicht geeignet.

Prozesszeit und Schichttiefe

Das Nitrieren ist ein relativ langsamer, diffusionsgesteuerter Prozess. Das Erreichen einer tiefen Randschicht kann zwischen einigen Stunden und über 100 Stunden dauern. Dies macht es weniger wirtschaftlich für Anwendungen, die eine sehr tiefe Härtung erfordern, im Vergleich zu einem Prozess wie dem Carburieren.

Die spröde „weiße Schicht“

Obwohl sie Korrosionsbeständigkeit bietet, kann die Verbindungsschicht, die „weiße Schicht“, sehr spröde sein. Bei Anwendungen, die hohe Stoßbelastungen oder spezifische Kontaktspannungen beinhalten, kann diese Schicht als unerwünscht angesehen werden und muss durch einen Schleif- oder Läppvorgang nach dem Prozess entfernt werden.

Die Endbearbeitung muss der Behandlung vorausgehen

Aufgrund der extremen Härte der nitrierten Oberfläche müssen alle Bearbeitungs-, Bohr- und Formgebungsarbeiten abgeschlossen sein, bevor das Teil dem Nitrieren unterzogen wird. Nachbehandlungseingriffe sind im Allgemeinen nicht praktikabel.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihr Härteverfahren basierend auf Ihren spezifischen Leistungsanforderungen, dem Material und dem Budget.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Verschleißfestigkeit und Ermüdungslebensdauer bei minimaler Verformung zu erreichen: Das Nitrieren ist eine ausgezeichnete Wahl für fertiggestellte, hochwertige Bauteile wie Zahnräder, Kurbelwellen, Formen und Strangpresswerkzeuge.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell und kostengünstig eine tiefe gehärtete Schicht zu erzielen: Ein Prozess wie das Carburieren mit anschließendem Abschrecken kann eine geeignetere Option sein, vorausgesetzt, Sie können das höhere Verformungsrisiko handhaben.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhärte und Korrosionsbeständigkeit bei einer geeigneten Legierung liegt: Das Nitrieren bietet eine einzigartige Kombination von Vorteilen, die nur wenige andere Einzelbehandlungen erreichen können.

Indem Sie das Nitrieren als präzises Werkzeug der Oberflächentechnik verstehen, können Sie es strategisch einsetzen, um Bauteile mit außergewöhnlicher Haltbarkeit und Zuverlässigkeit zu schaffen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Stickstoff diffundiert in die Metalloberfläche, um eine harte Randschicht zu erzeugen. |

| Temperatur | Niedrig (450 °C - 550 °C / 840 °F - 1020 °F), wodurch Phasenänderungen vermieden werden. |

| Hauptvorteil | Maximale Oberflächenhärte und Verschleißfestigkeit bei minimaler Bauteilverformung. |

| Ideal für | Fertige Bauteile wie Zahnräder, Formen und Wellen aus legierten Stählen. |

Bereit, die überlegene Leistung Ihrer Komponenten freizusetzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Wärmebehandlungsprozesse wie das Nitrieren erforderlich sind. Egal, ob Sie in der F&E oder in der Qualitätskontrolle tätig sind, unsere Lösungen helfen Ihnen, die in diesem Artikel beschriebene außergewöhnliche Oberflächenhärte, Verschleißfestigkeit und Ermüdungslebensdauer zu erreichen.

Lassen Sie uns besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre materialwissenschaftlichen Herausforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung