In der Chemieingenieurtechnik ist ein Festbettreaktor ein grundlegendes Werkzeug für chemische Reaktionen im industriellen Maßstab. Er ist im Wesentlichen ein Behälter, typischerweise ein zylindrisches Rohr, gefüllt mit festen Katalysatorpartikeln. Ein Fluid, entweder ein Gas oder eine Flüssigkeit, das die Reaktanten enthält, strömt durch dieses stationäre Katalysatorbett, und die chemische Reaktion findet an der Oberfläche dieser Partikel statt.

Das Kernkonzept eines Festbettreaktors besteht darin, den Kontakt zwischen einem fließenden Reaktantenstrom und einem stationären festen Katalysator in einem einfachen, kontinuierlichen Flusssystem zu maximieren. Seine Wirksamkeit ist ein Gleichgewicht zwischen dem Erreichen einer hohen chemischen Umwandlung, der Steuerung der Wärmeübertragung und der Minimierung des Druckabfalls über das Bett.

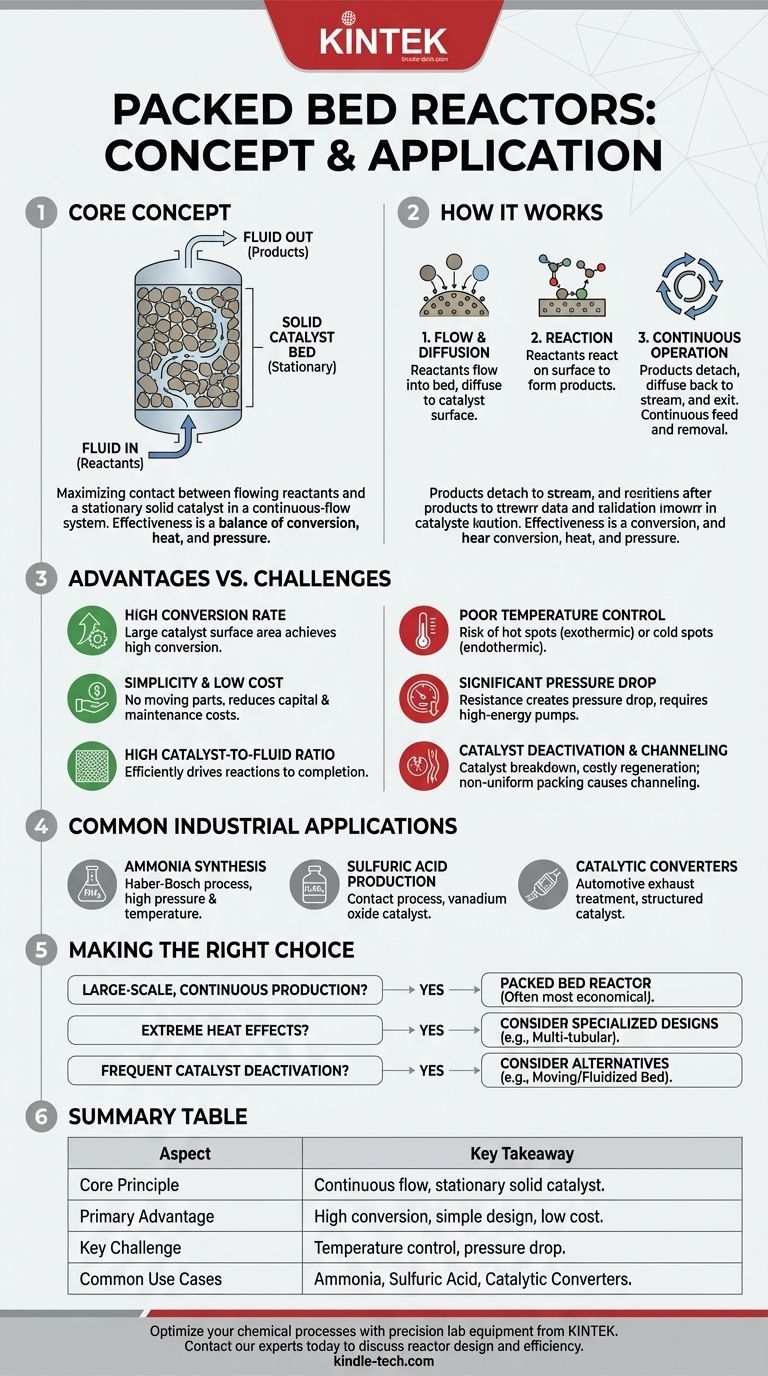

Wie ein Festbettreaktor funktioniert

Der Betrieb eines Festbettreaktors wird durch die Wechselwirkung zwischen dem Fluid und dem festen Katalysator bestimmt. Das Verständnis dieser Wechselwirkung ist der Schlüssel zum Verständnis seines Designs und seiner Anwendung.

Die Kernkomponenten

Der Reaktor besteht aus drei Hauptelementen: dem Behälter selbst, der Katalysatorpackung (dem "Bett") und dem Fluidstrom. Die festen Katalysatorpartikel können als Pellets, Kugeln oder unregelmäßige Granulate geformt sein und werden entweder zufällig in den Behälter geschüttet oder, in einigen fortgeschrittenen Anwendungen, in einem strukturierten Muster angeordnet.

Der Reaktionsmechanismus

Der Prozess umfasst mehrere Schritte. Zuerst strömen die Reaktanten im Fluidstrom in das Bett. Sie müssen dann von dem Hauptfluidstrom zur Oberfläche der Katalysatorpartikel diffundieren. Dort angekommen, reagieren sie zu Produkten, die sich dann vom Katalysator lösen und zurück in den Fluidstrom diffundieren, um aus dem Reaktor abgeführt zu werden.

Kontinuierlicher Flussbetrieb

Im Gegensatz zu einem Batch-Reaktor, bei dem die Inhaltsstoffe gemischt und für eine bestimmte Zeit reagieren gelassen werden, arbeitet ein Festbett kontinuierlich. Reaktanten werden ständig am Einlass zugeführt, und ein Produktstrom wird ständig am Auslass entnommen. Der Schlüssel ist, sicherzustellen, dass das Fluid gleichmäßig über das Bett verteilt wird, um den gesamten Katalysator effektiv zu nutzen.

Hauptvorteile des Designs

Festbettreaktoren werden aufgrund mehrerer signifikanter Vorteile gegenüber anderen Reaktortypen, insbesondere für die Großproduktion, weit verbreitet eingesetzt.

Hohe Umwandlungsrate

Durch das Packen einer großen Menge Katalysatoroberfläche in ein gegebenes Volumen erreichen diese Reaktoren eine hohe Umwandlungsrate. Mehr Katalysator bedeutet mehr Möglichkeiten für Reaktanten, miteinander zu interagieren und sich in Produkte umzuwandeln, während sie hindurchströmen.

Einfachheit und niedrige Betriebskosten

Das Design ist mechanisch einfach, mit keinen beweglichen Teilen wie den Rührwerken, die in Tankreaktoren zu finden sind. Diese Einfachheit reduziert sowohl die anfänglichen Investitions- als auch die laufenden Wartungskosten.

Hohes Katalysator-zu-Fluid-Verhältnis

Das Design erzeugt auf natürliche Weise ein hohes Verhältnis von Katalysator zu dem Fluid, das zu jedem Zeitpunkt hindurchströmt. Dies ist äußerst effizient, um Reaktionen zum Abschluss zu bringen.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile stellt das Design des Festbettreaktors kritische Herausforderungen dar, die Ingenieure lösen müssen.

Schlechte Temperaturkontrolle

Dies ist oft die größte Herausforderung. Bei exothermen Reaktionen (solchen, die Wärme freisetzen) können sich gefährliche "Hot Spots" im Bett bilden, die den Katalysator beschädigen oder unerwünschte Nebenreaktionen verursachen können. Bei endothermen Reaktionen (solchen, die Wärme aufnehmen) können "Cold Spots" die Reaktion zum Stillstand bringen.

Erheblicher Druckabfall

Das Durchleiten eines Fluids durch ein dicht gepacktes Partikelbett erzeugt Widerstand. Dies führt zu einem Druckabfall vom Einlass zum Auslass des Reaktors, was leistungsstärkere und energieintensivere Pumpen oder Kompressoren erfordert, um den Fluss aufrechtzuerhalten.

Katalysatordeaktivierung

Im Laufe der Zeit kann der Katalysator durch Vergiftung oder physikalischen Abbau seine Wirksamkeit verlieren. Der Austausch des Katalysators, ein Prozess, der als Regeneration oder Neubepackung bezeichnet wird, erfordert oft eine vollständige Abschaltung des Reaktors, was zu kostspieligen Ausfallzeiten führt.

Das Risiko der Kanalbildung

Wenn das Katalysatorbett nicht gleichmäßig gepackt ist, folgt das Fluid dem Weg des geringsten Widerstands. Dieses Phänomen, bekannt als Kanalbildung, führt dazu, dass große Teile des Katalysatorbetts umgangen werden, was die Effizienz des Reaktors drastisch reduziert.

Gängige industrielle Anwendungen

Der Festbettreaktor ist ein Arbeitstier der chemischen Industrie und verantwortlich für die Produktion einiger der wichtigsten Chemikalien der Welt.

Synthese von Ammoniak

Das Haber-Bosch-Verfahren, das Ammoniak für Düngemittel produziert, verwendet Festbettreaktoren, die bei hohen Drücken und Temperaturen betrieben werden.

Produktion von Schwefelsäure

Das Kontaktverfahren verwendet ein Festbett aus Vanadiumoxid-Katalysator, um Schwefeldioxid in Schwefeltrioxid umzuwandeln, ein wichtiger Schritt bei der Herstellung von Schwefelsäure.

Automobilkatalysatoren

Ein bekanntes Beispiel ist der Katalysator in Ihrem Auto. Abgase strömen durch eine Wabenstruktur, die mit Edelmetallkatalysatoren beschichtet ist (eine Art strukturierter Festbettreaktor), um schädliche Schadstoffe in weniger schädliche Substanzen umzuwandeln.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl eines Reaktortyps hängt vollständig von den Besonderheiten der chemischen Reaktion und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion mit einem festen Katalysator liegt: Ein Festbettreaktor ist oft die wirtschaftlichste und einfachste Wahl.

- Wenn Ihre Reaktion extreme Wärmeeffekte aufweist (stark exotherm oder endotherm): Sie müssen spezielle Designs wie Multirohrreaktoren in Betracht ziehen oder sich erheblichen Herausforderungen bei der Temperaturkontrolle stellen.

- Wenn Ihr Katalysator schnell deaktiviert wird oder häufig gehandhabt werden muss: Ein Wanderbett- oder Wirbelschichtreaktor, der eine einfachere Katalysatorentfernung ermöglicht, könnte eine praktischere Alternative sein.

Das Verständnis dieser Kernprinzipien und Kompromisse ermöglicht es Ihnen, den effektivsten Reaktor für Ihre spezifische chemische Umwandlung auszuwählen und zu entwerfen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprinzip | Kontinuierlicher Fluss von Reaktanten durch ein stationäres Bett aus festen Katalysatorpartikeln. |

| Hauptvorteil | Hohe Umwandlungsraten aufgrund einer großen Katalysatoroberfläche; einfaches Design mit niedrigen Betriebskosten. |

| Hauptproblem | Schwierige Temperaturkontrolle (Risiko von Hot/Cold Spots) und erheblicher Druckabfall über das Bett. |

| Häufige Anwendungsfälle | Ammoniaksynthese (Haber-Bosch), Schwefelsäureproduktion (Kontaktverfahren), Automobilkatalysatoren. |

Optimieren Sie Ihre chemischen Prozesse mit Präzisionslaborgeräten von KINTEK.

Ob Sie eine katalytische Reaktion hochskalieren oder neue Synthesemethoden erforschen, die richtigen Werkzeuge sind entscheidend. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Öfen und Verbrauchsmaterialien, die auf die Bedürfnisse von Forschungs- und Industrielaboren zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihr Reaktordesign verbessern, die Temperaturkontrolle optimieren und Ihre Produktionseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavenreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wofür werden Autoklaven in der chemischen Industrie eingesetzt? Hochdruckreaktoren für Synthese & Aushärtung

- Wie wird in einem Autoklaven ein hoher Druck erzeugt? Entdecken Sie die Wissenschaft der Sterilisation & Synthese

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität

- Wie hoch ist der Druck in einem Batch-Reaktor? Ein Leitfaden zur dynamischen Steuerung und Sicherheit

- Welche Analysegeräte werden im Labor eingesetzt? Wählen Sie das richtige Werkzeug für die Anforderungen Ihres Labors