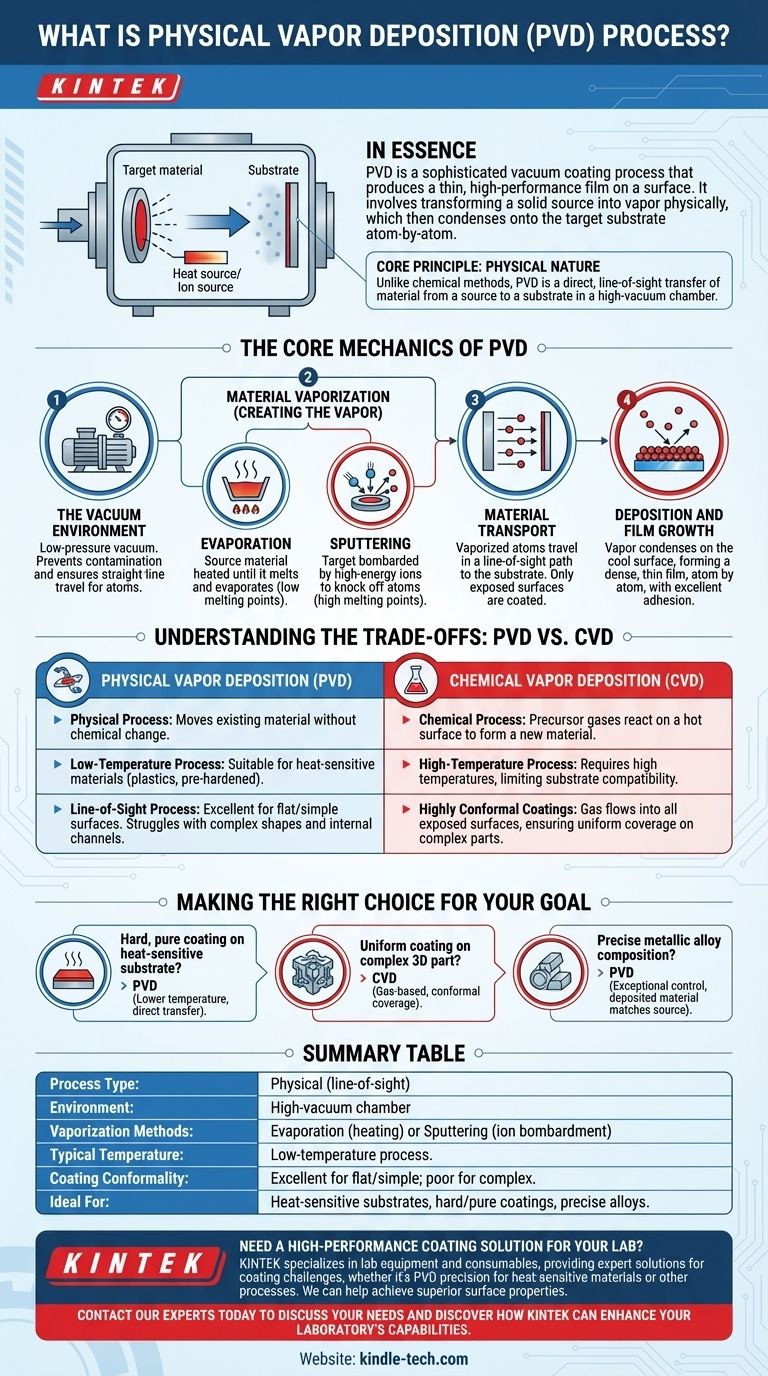

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Vakuum-Beschichtungsverfahren, das einen dünnen, hochleistungsfähigen Film auf einer Oberfläche erzeugt. Das Verfahren funktioniert, indem ein festes Ausgangsmaterial genommen, es durch physikalische Mittel wie Erhitzen oder Ionenbeschuss in einen Dampf umgewandelt und dieser Dampf dann auf dem Zielobjekt, dem sogenannten Substrat, kondensieren gelassen wird. Diese atomweise Abscheidung erzeugt eine extrem reine und gut haftende Beschichtung.

Das Kernprinzip von PVD ist sein physikalischer Charakter. Im Gegensatz zu anderen Methoden, die auf chemischen Reaktionen beruhen, ist PVD ein direkter, sichtlinienbasierter Materialtransfer von einer Quelle zu einem Substrat, ähnlich dem Sprühmalen auf atomarer Ebene in einer Hochvakuumkammer.

Die Kernmechanik von PVD

Der PVD-Prozess folgt, obwohl er variiert, einer konsistenten Abfolge von Schritten, um ein festes Material in eine funktionale Beschichtung umzuwandeln. Jede Stufe ist entscheidend für die endgültige Qualität des Films.

Die Vakuumumgebung

Der gesamte PVD-Prozess findet unter einem sehr niedrigen Druckvakuum statt. Dies ist aus zwei Gründen nicht verhandelbar.

Erstens entfernt es atmosphärische Gase, die die Beschichtung verunreinigen und Verunreinigungen einführen könnten. Zweitens stellt es sicher, dass die verdampften Materialatome von der Quelle zum Substrat reisen können, ohne mit Luftmolekülen zu kollidieren.

Materialverdampfung (Erzeugung des Dampfes)

Um ein Material abzuscheiden, muss es zuerst in einen Dampf umgewandelt werden. PVD erreicht dies hauptsächlich durch zwei Methoden.

- Verdampfung (Evaporation): Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es schmilzt und verdampft, wodurch Atome in die Kammer freigesetzt werden. Dies ist effektiv für Materialien mit niedrigeren Schmelzpunkten.

- Sputtern: Das Ausgangsmaterial (oder „Target“) wird mit energiereichen Ionen bombardiert, typischerweise von einem Inertgas wie Argon. Diese Kollisionen haben genügend Kraft, um Atome physisch vom Target wegzuschlagen und sie in Richtung Substrat zu schleudern. Sputtern ist ideal für Materialien mit sehr hohen Schmelzpunkten.

Materialtransport

Sobald die Materialatome verdampft sind, bewegen sie sich in einer geraden Linie von der Quelle zum Substrat. Deshalb wird PVD oft als „Sichtlinienprozess“ bezeichnet. Die Teile des Substrats, die direkt der Quelle zugewandt sind, werden beschichtet, während verborgene oder beschattete Bereiche dies nicht werden.

Abscheidung und Filmbildung

Wenn die verdampften Atome auf die kühlere Oberfläche des Substrats treffen, kondensieren sie wieder zu einem festen Zustand. Sie ordnen sich Schicht für Schicht an und bilden einen dichten, dünnen Film, der Atom für Atom wächst. Diese Methode führt zu einer ausgezeichneten Haftung zwischen der Beschichtung und dem Substrat.

Die Abwägungen verstehen: PVD vs. CVD

Um PVD wirklich zu verstehen, ist es nützlich, es mit seiner gängigen Alternative, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Obwohl beide dünne Filme erzeugen, unterscheiden sich ihre Mechanismen grundlegend.

Der Hauptunterschied: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess. Es bewegt vorhandenes Material von einer Quelle zu einem Substrat, ohne seine chemische Zusammensetzung zu verändern.

CVD ist ein chemischer Prozess. Es führt Vorläufergase in eine Kammer ein, die dann auf der heißen Oberfläche des Substrats reagieren, um als Beschichtung ein völlig neues festes Material zu bilden.

Temperatur und Substratverträglichkeit

PVD ist ein vergleichsweise Tieftemperaturverfahren. Dies macht es geeignet für die Beschichtung von Materialien, die hoher Hitze nicht standhalten können, wie Kunststoffe, bestimmte Legierungen oder vorab gehärtete Komponenten.

CVD erfordert typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies schränkt seine Anwendung auf Substrate ein, die thermisch stabil sind und durch die Hitze nicht beschädigt werden.

Beschichtungseigenschaften und Konformität

Da PVD ein Sichtlinienprozess ist, eignet es sich hervorragend für die Beschichtung flacher oder einfach gekrümmter Oberflächen. Es hat jedoch Schwierigkeiten, komplexe Formen mit inneren Kanälen oder Hinterschneidungen gleichmäßig zu beschichten.

CVD zeichnet sich durch hochgradig konforme Beschichtungen aus. Da der Vorläufer ein Gas ist, kann er in alle exponierten Oberflächen eines komplexen Teils fließen und dort reagieren, wodurch überall eine gleichmäßige Beschichtungsdicke gewährleistet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen PVD und anderen Beschichtungsverfahren hängt vollständig vom Material, der Geometrie des Teils und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf einer harten, reinen Beschichtung auf einem hitzeempfindlichen Substrat liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperatur und des direkten Materialtransfers die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes 3D-Teil mit komplizierter Geometrie gleichmäßig zu beschichten: CVD ist die bessere Option, da sein gasbasiertes Verfahren eine vollständige, konforme Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer metallischen Legierung mit präziser Zusammensetzung liegt: PVD bietet eine außergewöhnliche Kontrolle, da das abgeschiedene Material dasselbe ist wie das Ausgangsmaterial.

Indem Sie den grundlegenden physikalischen Mechanismus von PVD verstehen, können Sie zuversichtlich das richtige Werkzeug auswählen, um Ihre gewünschten Oberflächeneigenschaften zu erzielen.

Zusammenfassungstabelle:

| PVD-Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physisch (Materialtransfer über Sichtlinie) |

| Umgebung | Hochvakuumkammer |

| Verdampfungsmethoden | Verdampfung (Erhitzen) oder Sputtern (Ionenbeschuss) |

| Typische Temperatur | Tieftemperaturverfahren |

| Beschichtungskonformität | Ausgezeichnet für flache/einfache Oberflächen; schlecht für komplexe Geometrien |

| Ideal für | Hitzesensible Substrate, harte/reine Beschichtungen, präzise Legierungsabscheidung |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für Ihre Beschichtungsherausforderungen. Ob Sie die Präzision von PVD für hitzeempfindliche Materialien benötigen oder Beratung zur besten Methode für Ihre Anwendung wünschen, unser Team ist für Sie da.

Wir können Ihnen helfen, überlegene Oberflächeneigenschaften mit der richtigen Ausrüstung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten