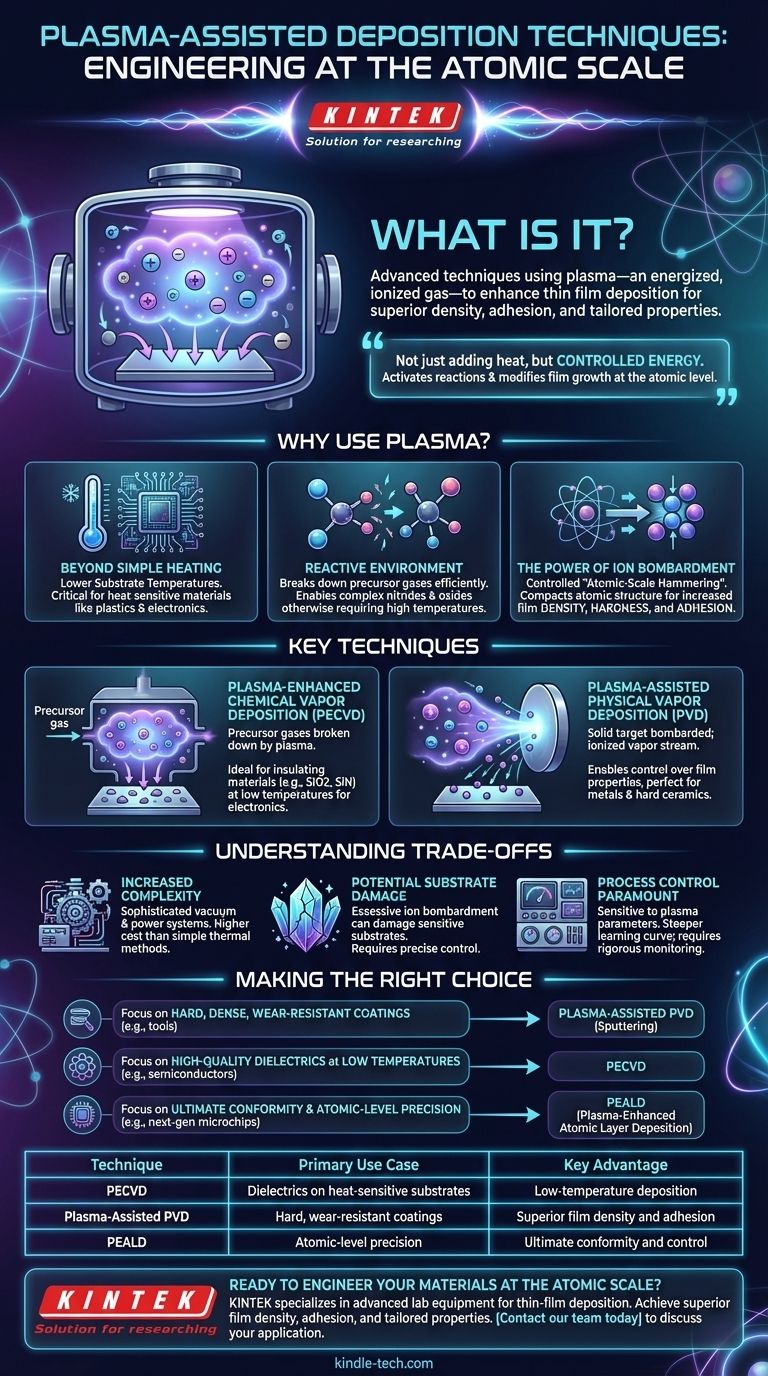

Im Wesentlichen ist die plasmabasierte Abscheidung eine Familie fortschrittlicher Techniken, die zur Herstellung von Hochleistungs-Dünnschichten und -Beschichtungen eingesetzt werden. Diese Methoden nutzen Plasma – ein energetisiertes, ionisiertes Gas – um den Abscheidungsprozess grundlegend zu verbessern. Dies ermöglicht die Herstellung von Materialien mit überragender Dichte, Haftung und maßgeschneiderten Eigenschaften, die mit herkömmlichen thermischen oder chemischen Methoden allein oft nicht zu erreichen sind.

Der zentrale Zweck der Verwendung von Plasma bei der Abscheidung besteht nicht nur darin, Wärme zuzuführen, sondern kontrollierte Energie hinzuzufügen. Diese Energie aktiviert chemische Reaktionen und modifiziert den Film physikalisch während seines Wachstums, was eine präzise Kontrolle über die Struktur und Leistung des Endmaterials ermöglicht.

Warum Plasma bei der Abscheidung verwenden?

Traditionelle Abscheidungsmethoden verlassen sich oft auf hohe Temperaturen, um die für chemische Reaktionen oder Materialverdampfung erforderliche Energie bereitzustellen. Plasma bietet eine ausgefeiltere Möglichkeit, das System mit Energie zu versorgen, und eröffnet erhebliche Vorteile.

Jenseits der einfachen Erwärmung

Anstatt die Dinge nur heiß zu machen, erzeugt Plasma eine einzigartige Umgebung, gefüllt mit einer energiereichen Mischung aus Ionen, Elektronen und reaktiven neutralen Partikeln. Dies ermöglicht Prozesse bei viel niedrigeren Substrattemperaturen, was entscheidend ist, wenn wärmeempfindliche Materialien wie Kunststoffe oder komplexe Elektronik beschichtet werden.

Schaffung einer reaktiven Umgebung

Das Plasma zerlegt Vorläufergase effizient in ihre reaktivsten Komponenten. Dies ermöglicht die Bildung komplexer Materialien wie Nitride oder Oxide, die sonst extrem hohe Temperaturen oder weniger stabile chemische Vorläufer erfordern würden.

Die Kraft des Ionenbeschusses

Positiv geladene Ionen innerhalb des Plasmas können zur Substratoberfläche hin beschleunigt werden. Dieses kontrollierte „Hämmern im atomaren Maßstab“ oder Ionenbeschuss hat einen tiefgreifenden Einfluss auf den wachsenden Film. Es verdichtet die atomare Struktur und erhöht die Dichte, Härte und Haftung des Films an der darunter liegenden Oberfläche dramatisch.

Wichtige plasmabasierte Techniken

Plasma ist kein einzelnes Werkzeug, sondern eine vielseitige Energiequelle, die auf verschiedene Abscheidungsrahmen angewendet wird. Die beiden prominentesten Kategorien basieren darauf, ob das Ausgangsmaterial als Gas oder als Feststoff vorliegt.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

Bei PECVD werden Vorläufergase in eine Kammer geleitet, wo ein Plasma sie zerlegt. Diese reaktiven Fragmente setzen sich dann auf dem Substrat ab, um den gewünschten Film zu bilden. Diese Technik ist ideal für die Abscheidung von Isoliermaterialien wie Siliziumdioxid oder Siliziumnitrid bei niedrigen Temperaturen für die Elektronikindustrie.

Plasmaunterstützte physikalische Gasphasenabscheidung (PVD)

Bei PVD beginnt das Ausgangsmaterial als fester Target. Plasma wird verwendet, um dieses Target zu beschießen und Atome in einem Prozess namens Sputtern abzulösen. Das Plasma kann auch verwendet werden, um diesen Dampfstrom auf seinem Weg zum Substrat zu ionisieren, was eine größere Kontrolle über die Eigenschaften des Films bei der Ankunft ermöglicht. Hier kommen Vorteile wie verbesserte Filmeigenschaften und die Kontrolle über eine breitere Palette von Materialien, insbesondere Metalle und harte Keramiken, wirklich zum Tragen.

Die Kompromisse verstehen

Obwohl leistungsstark, bringen plasmabasierte Techniken Komplexitäten mit sich, die bewältigt werden müssen, um ihr volles Potenzial auszuschöpfen.

Erhöhte Systemkomplexität

Die Erzeugung und Aufrechterhaltung eines stabilen Plasmas erfordert ausgeklügelte Geräte, einschließlich Vakuumkammern, Netzteile und Gasversorgungssysteme. Dies erhöht die Kosten und die Komplexität im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung.

Potenzieller Substratschaden

Derselbe Ionenbeschuss, der die Filmdichte verbessert, kann, wenn er nicht präzise gesteuert wird, Schäden an der Kristallstruktur empfindlicher Substrate verursachen. Das Abwägen der positiven Effekte mit potenziellen Schäden ist eine zentrale Herausforderung bei der Prozessentwicklung.

Prozesskontrolle ist entscheidend

Die endgültigen Filmeigenschaften sind äußerst empfindlich gegenüber Plasmaparametern wie Leistung, Druck und Gaszusammensetzung. Das Erreichen wiederholbarer, qualitativ hochwertiger Ergebnisse erfordert eine größere Kontrolle über den Abscheidungsprozess, was aber auch eine steilere Lernkurve und die Notwendigkeit einer strengen Prozessüberwachung bedeutet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Filmeigenschaften und der Art des Substrats ab.

- Wenn Ihr Hauptaugenmerk auf harten, dichten, verschleißfesten Beschichtungen liegt (z. B. für Schneidwerkzeuge): Plasmabasierte PVD-Techniken wie das Sputtern sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Dielektrika bei niedrigen Temperaturen liegt (z. B. auf Halbleitern oder Kunststoffen): PECVD ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf ultimativer Konformität und Präzision auf atomarer Ebene liegt (z. B. für Mikrochips der nächsten Generation): Sie sollten die plasmaunterstützte Atomlagenabscheidung (PEALD) untersuchen.

Durch die Nutzung von Plasma bewegen Sie sich grundlegend von der einfachen Beschichtung hin zur aktiven Entwicklung der Materialeigenschaften auf atomarer Ebene.

Zusammenfassungstabelle:

| Technik | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|

| PECVD | Dielektrika auf wärmeempfindlichen Substraten | Niedertemperaturabscheidung |

| Plasmaunterstützte PVD | Harte, verschleißfeste Beschichtungen | Überragende Filmdichte und Haftung |

| PEALD | Präzision auf atomarer Ebene | Ultimative Konformität und Kontrolle |

Bereit, Ihre Materialien auf atomarer Ebene zu entwickeln?

Ob Sie Halbleiter der nächsten Generation, langlebige Industriebeschichtungen oder fortschrittliche optische Filme entwickeln – das richtige plasmabasierte Abscheidungssystem ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Dünnschichtabscheidung und bietet die präzise Kontrolle und Zuverlässigkeit, die Ihre Forschung und Produktion erfordern.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung unterstützen, um überragende Filmdichte, Haftung und maßgeschneiderte Eigenschaften zu erzielen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK Ihre Innovationen unterstützen kann.

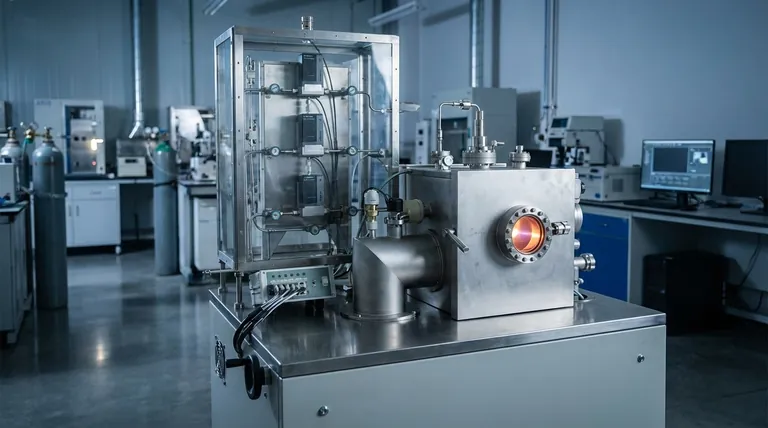

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung