Bei der Herstellung von Dentalrestaurationen ist vorgesintertes Zirkonoxid kein Endmaterial, sondern ein kritischer Zwischenzustand. Es handelt sich um Zirkonoxid, das teilweise erhitzt und verdichtet wurde, wodurch es sich von einem losen Pulver in einen weichen, kreideartigen Feststoff verwandelt. Dieser „Biskuit“- oder „Grünzustand“ ist speziell dafür konzipiert, vor dem abschließenden Sinterprozess, der seine volle Festigkeit und ästhetische Eigenschaften verleiht, leicht bearbeitbar zu sein.

Die grundlegende Herausforderung bei Zirkonoxid ist seine extreme Härte, die es nahezu unmöglich macht, es in seiner Endform effizient zu bearbeiten. Vorgesintertes Zirkonoxid löst dieses Problem, indem es einen weichen, verarbeitbaren Zustand zum Fräsen bietet, der dann durch einen anschließenden Sinterprozess in die hochfeste Endrestauration umgewandelt wird.

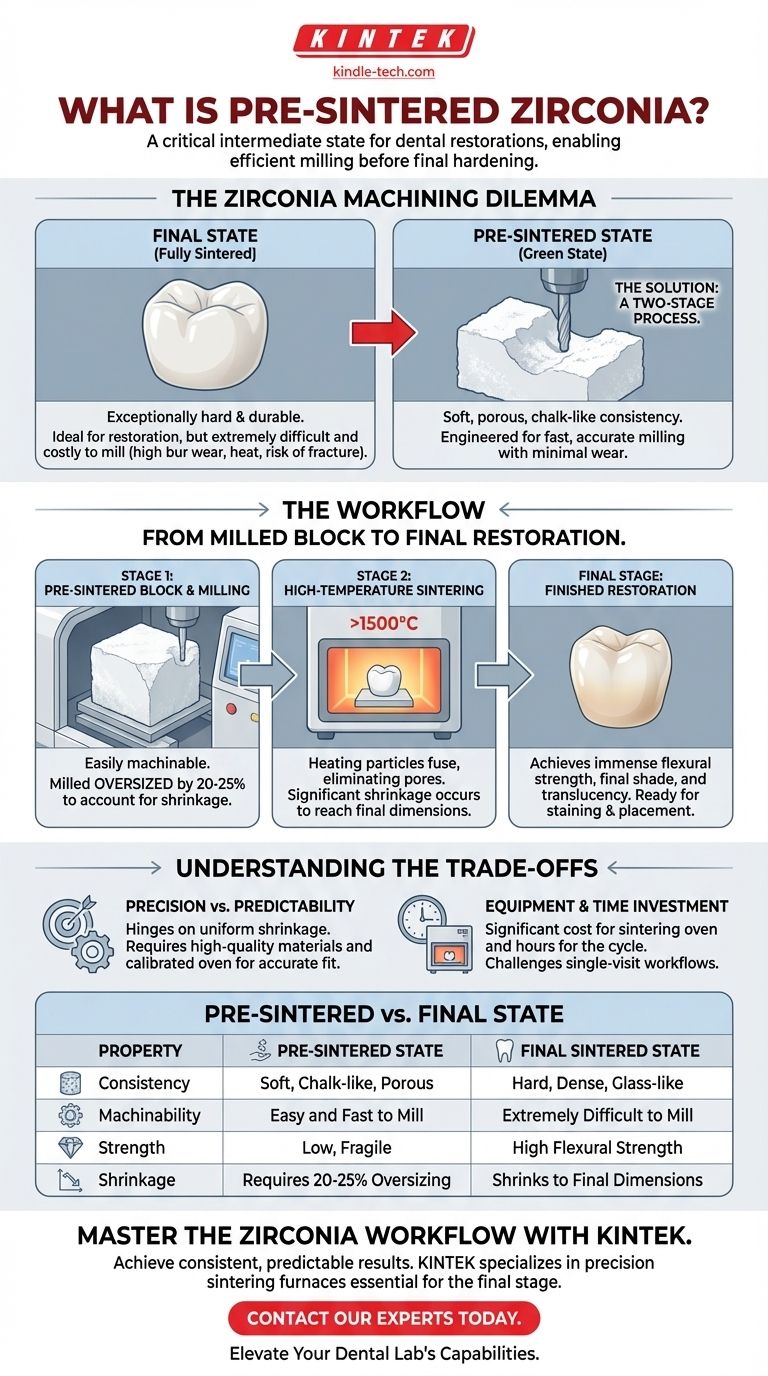

Das Dilemma der Zirkonoxid-Bearbeitung

Um vorgesintertes Zirkonoxid zu verstehen, muss man zuerst das Problem verstehen, das es lösen sollte. Das Ziel ist es, eine präzise sitzende Zahnkrone aus einem der härtesten verfügbaren Materialien herzustellen.

Die Herausforderung von Zirkonoxid im Endzustand

Einmal vollständig gesintert, ist Zirkonoxid eine außergewöhnlich harte und langlebige Keramik. Diese Festigkeit im Endzustand macht es zu einem idealen Restaurationmaterial.

Doch dieselbe Härte macht die Bearbeitung unglaublich schwierig und zeitaufwendig. Das Fräsen einer Krone aus einem vollständig dichten Block Zirkonoxid würde zu extremem Verschleiß an den Fräswerkzeugen führen, enorme Hitze erzeugen und das Material zu brechen drohen.

Die Lösung: Ein zweistufiger Prozess

Die Industrie löste dieses Dilemma, indem sie die Herstellung in zwei Stufen unterteilte. Zuerst bearbeitet man das Material, wenn es weich ist, und zweitens härtet man es aus.

Vorgesintertes Zirkonoxid ist das Material, das in der ersten Stufe verwendet wird. Es ermöglicht schnelles, genaues Fräsen bei minimalem Verschleiß der CAD/CAM-Ausrüstung.

Die Beschaffenheit von vorgesintertem Zirkonoxid

Dieser Zwischenzustand weist einzigartige Eigenschaften auf, die für den digitalen zahnmedizinischen Workflow unerlässlich sind. Es ist das Ergebnis sorgfältiger Ingenieurskunst.

Eine kreideähnliche Konsistenz

In seiner vorgesinterten Form ist Zirkonoxid porös und relativ zerbrechlich. Seine Konsistenz wird oft mit Kreide oder dichtem Mehl verglichen.

Diese Weichheit ermöglicht es den Fräswerkzeugen, komplizierte anatomische Details, Ränder und okklusale Oberflächen mit hoher Präzision und Geschwindigkeit herauszuarbeiten.

Berücksichtigung der Schrumpfung

Ein kritischer Faktor bei der Arbeit mit vorgesintertem Zirkonoxid ist die Schrumpfung. Da das Material nicht vollständig dicht ist, schrumpft es während des abschließenden Sinterzyklus erheblich (oft um 20–25 %).

Die CAD/CAM-Software muss einen Vergrößerungsfaktor für das Restaurationdesign präzise berechnen und anwenden. Die Krone wird absichtlich überdimensioniert gefräst, damit sie nach dem abschließenden Sintern auf die exakt erforderlichen Maße schrumpft.

Vom gefrästen Block zur fertigen Restauration

Das Fräsen ist nur der halbe Weg. Der anschließende Erhitzungsprozess verwandelt die weiche, überdimensionierte Form in eine fertige, funktionale Prothese.

Der abschließende Sinterzyklus

Nach dem Fräsen wird die Restauration im „Grünzustand“ in einen speziellen Hochtemperatur-Sinterofen gegeben.

Dort wird sie auf Temperaturen von oft über 1.500 °C (2.732 °F) erhitzt. Während dieses Zyklus verschmelzen die Zirkonoxidpartikel, beseitigen die Poren und verdichten das Material zu einer festen Masse. Dies ist der Sinterprozess.

Erreichen der endgültigen Festigkeit und Ästhetik

Dieses abschließende Brennen erfüllt zwei Zwecke. Erstens verleiht es die immense Biegefestigkeit, für die Zirkonoxid bekannt ist. Zweitens verleiht es dem Material seinen endgültigen Farbton und seine Transluzenz.

Die weiche, opake kreideartige Form wird zu einer harten, zahnähnlichen Restauration, die zum abschließenden Färben, Glasieren und Einsetzen bereit ist.

Die Kompromisse verstehen

Obwohl der vorgesinterte Workflow der Industriestandard ist, ist es wichtig, die inhärenten Kompromisse und Herausforderungen zu erkennen.

Präzision vs. Vorhersagbarkeit

Der gesamte Prozess hängt von der vorhersagbaren und gleichmäßigen Schrumpfung des Materials ab. Jede Inkonsistenz im Zirkonoxidblock oder jede Abweichung im Sinterzyklus kann zu einer Restauration führen, die nicht passt.

Dies erfordert die Verwendung hochwertiger Materialien von renommierten Herstellern und die Wartung eines ordnungsgemäß kalibrierten Sinterofens.

Kosten für Ausrüstung und Zeit

Dieser Workflow erfordert eine erhebliche Investition in einen Sinterofen, eine spezialisierte Ausrüstung.

Darüber hinaus ist der Sinterzyklus selbst zeitaufwendig und dauert oft mehrere Stunden von Anfang bis Ende. Dies macht echte „Ein-Termin“-Versorgungen am Behandlungsstuhl mit dieser Methode zu einer logistischen Herausforderung.

Die richtige Wahl für Ihren Workflow treffen

Das Verständnis der Eigenschaften von vorgesintertem Zirkonoxid ermöglicht es Ihnen, fundierte Entscheidungen auf der Grundlage der Prioritäten Ihres Labors oder Ihrer Praxis zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler ästhetischer Kontrolle und Präzision liegt: Der vorgesinterte Workflow ist der Industriestandard und ermöglicht komplizierte anatomische Details, bevor das Material zu hart zum Modifizieren wird.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Ein-Termin-Restaurationen liegt: Sie könnten voll gesinterte, fräsbare Blöcke in Betracht ziehen, die den langen Sinterzyklus eliminieren, aber weniger Designflexibilität bieten und mehr Verschleiß an den Fräswerkzeugen verursachen.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der Betriebskosten liegt: Beachten Sie, dass der vorgesinterte Prozess eine erhebliche Investition in einen Hochtemperatur-Sinterofen und einen Zeitaufwand für den Brennzyklus erfordert.

Durch die Beherrschung der Prinzipien dieses zweistufigen Prozesses erhalten Sie die volle Kontrolle über die Herstellung starker, präziser und schöner Zirkonoxidrestaurationen.

Zusammenfassungstabelle:

| Eigenschaft | Vorgesinterter Zustand | Endgültig gesinterter Zustand |

|---|---|---|

| Konsistenz | Weich, kreideartig, porös | Hart, dicht, glasartig |

| Bearbeitbarkeit | Einfach und schnell zu fräsen | Extrem schwer zu fräsen |

| Festigkeit | Gering, zerbrechlich | Hohe Biegefestigkeit |

| Schrumpfung | Erfordert 20–25 % Übergröße | Schrumpft auf Endmaße |

| Hauptverwendung | Fräs-/CAD-CAM-Phase | Endgültige Dentalrestauration |

Beherrschen Sie den Zirkonoxid-Workflow mit KINTEK

Bereit, die Fähigkeiten Ihres Dentallabors zu verbessern? Die Präzision Ihrer Zirkonoxidrestaurationen hängt von der Qualität Ihrer Materialien und der Zuverlässigkeit Ihres Sinterofens ab.

KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, einschließlich Präzisions-Sinteröfen, die für die Endphase des vorgesinterten Zirkonoxidprozesses unerlässlich sind. Wir helfen Laboren, die die Dentalbranche beliefern, bei jeder Restauration konsistente, vorhersagbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihren Workflow zu finden und sicherzustellen, dass Ihre Restaurationen den höchsten Standards an Festigkeit und Genauigkeit entsprechen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie stark schrumpft Zirkonoxid beim Sintern? Die Beherrschung der 20-25%igen Dimensionsänderung

- Wie beeinflussen die thermischen Eigenschaften von Zirkonoxid-Unterkonstruktionen das Brennen und Abkühlen? Leitfaden für Experten für Wärmemanagement

- Sehen Keramikkronen natürlich aus? Erzielen Sie ein nahtloses, natürlich aussehendes Lächeln

- Wie wird Zirkonoxid gesintert? Ein Leitfaden für den Hochtemperatur-Umwandlungsprozess

- Muss Porzellan gebrannt werden? Entdecken Sie den wesentlichen Prozess für echte Porzellanfestigkeit

- Was ist der Unterschied zwischen Dentalkeramiken und Dentalporzellan? Das richtige Material für Ihre Restauration wählen

- Welche Faktoren bestimmen die Reifung von Dentalporzellan während des Brennens? Beherrschen Sie die Zeit-Temperatur-Beziehung

- Hat die Sinterzeit die marginale Passung von Zirkonoxid-Kappen beeinflusst? Meisterhafte Präzision für perfekten Sitz