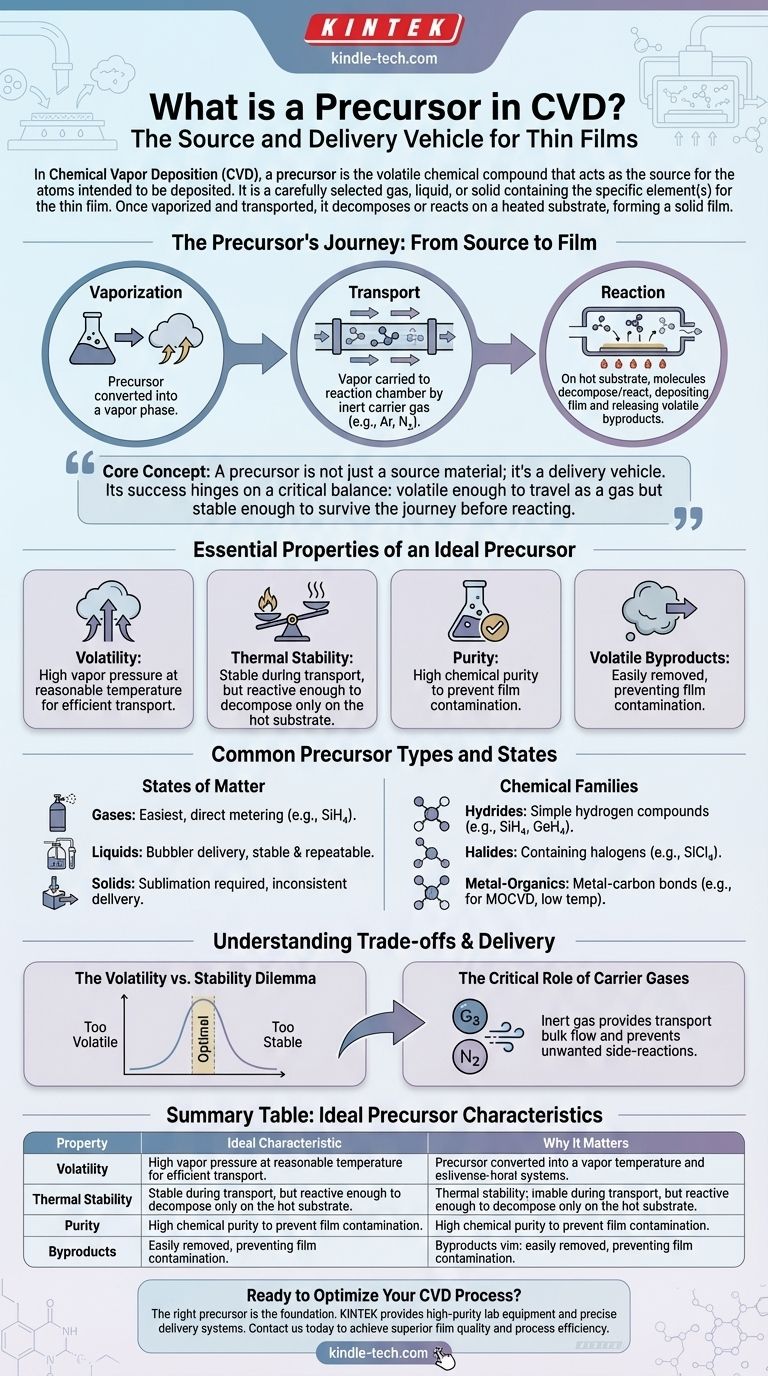

Bei der chemischen Gasphasenabscheidung (CVD) ist ein Präkursor die flüchtige chemische Verbindung, die als Quelle für die Atome dient, die Sie abscheiden möchten. Es handelt sich um eine sorgfältig ausgewählte Substanz, die als Gas, Flüssigkeit oder Feststoff erhältlich ist und das/die spezifische(n) Element(e) enthält, das/die für die Dünnschicht benötigt wird/werden. Nach dem Verdampfen und Transport in eine Reaktionskammer zersetzt sich der Präkursor auf einem beheizten Substrat oder reagiert darauf, wobei das gewünschte Material zurückbleibt und eine feste Schicht bildet.

Das Kernkonzept ist, dass ein Präkursor nicht nur ein Ausgangsmaterial ist; er ist ein Transportmittel. Sein Erfolg hängt von einem kritischen Gleichgewicht ab: Er muss flüchtig genug sein, um als Gas zu reisen, aber stabil genug, um den Weg zum Substrat zu überstehen, bevor er reagiert, um die Schicht zu bilden.

Die Rolle des Präkursors im CVD-Prozess

Um den Präkursor zu verstehen, müssen Sie seine Reise verstehen. Der gesamte CVD-Prozess ist auf die Eigenschaften und das Verhalten dieser einzelnen Komponente ausgelegt.

Von der Quelle zur Schicht: Eine dreistufige Reise

Die Funktion des Präkursors lässt sich in drei wesentliche Phasen unterteilen:

- Verdampfung: Der Präkursor, ob fest, flüssig oder gasförmig, muss in eine Gasphase umgewandelt werden.

- Transport: Dieser Dampf wird in die Reaktionskammer geleitet, oft mit Hilfe eines inerten Trägergases wie Argon oder Stickstoff.

- Reaktion: Auf der heißen Substratoberfläche erhalten die Präkursor-Moleküle genügend Energie, um zu reagieren oder sich zu zersetzen, wobei das/die gewünschte(n) Element(e) abgeschieden und andere Teile des Moleküls als flüchtige Nebenprodukte freigesetzt werden.

Das "Chemische" in der chemischen Gasphasenabscheidung

Der Präkursor ist die buchstäbliche Quelle des "Chemischen" in der CVD. Der Prozess beruht auf einer chemischen Veränderung. Um beispielsweise Silizium (Si) abzuscheiden, könnte man Silan (SiH₄)-Gas als Präkursor verwenden. Auf der heißen Oberfläche zerfällt das SiH₄-Molekül, das Si-Atom haftet an der Oberfläche, und der Wasserstoff (H₂) wird als Abgas freigesetzt.

Wesentliche Eigenschaften eines idealen Präkursors

Nicht jede Verbindung kann ein Präkursor sein. Die Auswahl ist eine bewusste technische Entscheidung, die auf einer strengen Reihe von Anforderungen basiert.

Flüchtigkeit: Der Eintrittspreis

Ein Präkursor muss flüchtig sein. Das bedeutet, er muss bei einer angemessenen Temperatur einen ausreichend hohen Dampfdruck aufweisen, um effizient in den Reaktor transportiert werden zu können. Wenn ein Präkursor nicht in ein Gas umgewandelt werden kann, kann er in der CVD nicht verwendet werden.

Thermische Stabilität: Der Balanceakt

Dies ist der kritischste Kompromiss. Ein Präkursor muss stabil genug sein, um verdampft und transportiert zu werden, ohne sich vorzeitig zu zersetzen. Wenn er in den Zuleitungen zerfällt, erreicht er das Substrat nie. Er muss aber auch reaktiv genug sein, um sich bei der gewünschten Abscheidetemperatur auf dem Substrat zu zersetzen.

Reinheit und Nebenprodukte

Eine hohe chemische Reinheit ist unerlässlich, um das Einbringen von Verunreinigungen in die fertige Schicht zu vermeiden. Darüber hinaus müssen die Nebenprodukte der Reaktion ebenfalls flüchtig sein, damit sie leicht aus der Kammer gepumpt werden können und die Schicht nicht kontaminieren.

Gängige Präkursortypen und -zustände

Präkursoren werden sowohl nach ihrem physikalischen Zustand als auch nach ihrer chemischen Familie kategorisiert.

Aggregatzustände: Gas, Flüssigkeit und Feststoff

- Gase: Diese sind am einfachsten zu handhaben, da sie direkt aus einer Flasche in die Kammer geleitet werden können. Beispiele sind Silan (SiH₄) und Ammoniak (NH₃).

- Flüssigkeiten: Diese werden in einem sogenannten "Bubbler" verdampft, wobei ein Trägergas durch die Flüssigkeit geblasen wird, um Dampf aufzunehmen. Sie bieten oft eine stabilere und reproduzierbarere Zufuhr als Feststoffe.

- Feststoffe: Diese erfordern typischerweise eine Sublimation (direktes Erhitzen zu einem Gas) bei hohen Temperaturen und/oder niedrigen Drücken. Sie können aufgrund inkonsistenter Oberfläche und Wärmeübertragung schwierig zu verwenden sein, was die Kontrolle der Dampfzufuhrraten erschwert.

Gängige chemische Familien

- Hydride: Einfache Verbindungen, die Wasserstoff enthalten, wie SiH₄ (Silan) und GeH₄ (German).

- Halogenide: Verbindungen, die ein Halogen wie Chlor enthalten, wie SiCl₄ (Siliziumtetrachlorid).

- Metallorganische Verbindungen: Eine breite Klasse, die eine Metall-Kohlenstoff-Bindung enthält, einschließlich Metallalkyle, Alkoxide und Carbonyle. Diese bilden die Grundlage der metallorganischen CVD (MOCVD) und werden geschätzt, da sie die Abscheidung bei niedrigeren Temperaturen ermöglichen.

Verständnis der Kompromisse und der Zufuhr

Die Auswahl und Handhabung eines Präkursors beinhaltet die Bewältigung mehrerer praktischer Herausforderungen.

Das Dilemma zwischen Flüchtigkeit und Stabilität

Der ideale Präkursor existiert in einem engen Fenster. Wenn er zu flüchtig ist, kann er schwierig zu handhaben sein und vor der Verwendung verdampfen. Wenn er zu stabil ist, erfordert er extrem hohe Temperaturen, um zu reagieren, was das Substrat beschädigen oder die Anwendung einschränken kann.

Die entscheidende Rolle von Trägergasen

Präkursor-Dämpfe werden selten in voller Konzentration verwendet. Sie werden in einem inerten Trägergas (z. B. Argon, Stickstoff, Helium) aus zwei wichtigen Gründen verdünnt:

- Transport: Das Trägergas sorgt für den Hauptstrom, der den Präkursor-Dampf mit einer kontrollierten Rate in die Kammer transportiert.

- Schutz: Die inerte Gasumgebung verhindert, dass der Präkursor unerwünschte Nebenreaktionen, wie Oxidation, eingeht, bevor er das Substrat erreicht.

Praktikabilität: Feste vs. flüssige Präkursoren

Für nicht-gasförmige Präkursoren werden Flüssigkeiten oft Feststoffen vorgezogen. Die konsistente Oberfläche und die effiziente Wärmeübertragung in einem Flüssig-Bubbler ermöglichen eine wesentlich präzisere und reproduzierbarere Kontrolle der Dampfstromrate im Vergleich zur inkonsistenten Sublimation einer festen Quelle.

Die richtige Wahl für Ihren Prozess treffen

Der Präkursor definiert das Prozessfenster, die Schichtqualität und die benötigte Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und hochreinen Elementarschichten liegt: Gasförmige Hydride oder Halogenide sind oft die direkteste Wahl.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturabscheidung auf empfindlichen Substraten liegt: Metallorganische Präkursoren, die in der MOCVD verwendet werden, sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf reproduzierbarer Massenproduktion und stabiler Prozesskontrolle liegt: Flüssige Präkursoren, die über einen temperaturgesteuerten Bubbler zugeführt werden, bieten im Allgemeinen eine überlegene Leistung gegenüber festen Quellen.

Letztendlich ist die Auswahl des richtigen Präkursors die grundlegende Entscheidung, die die Qualität, die Eigenschaften und die Machbarkeit Ihres gesamten CVD-Prozesses bestimmt.

Zusammenfassungstabelle:

| Eigenschaft | Ideale Charakteristik | Warum es wichtig ist |

|---|---|---|

| Flüchtigkeit | Hoher Dampfdruck bei angemessener Temperatur | Gewährleistet einen effizienten Transport als Gas in die Reaktionskammer. |

| Thermische Stabilität | Stabil während des Transports, reaktiv am Substrat | Verhindert vorzeitige Zersetzung; gewährleistet die Reaktion nur auf der heißen Oberfläche. |

| Reinheit | Hohe chemische Reinheit | Vermeidet Verunreinigungen der fertigen Dünnschicht. |

| Nebenprodukte | Müssen flüchtige Gase sein | Ermöglicht eine einfache Entfernung aus der Kammer, wodurch eine Kontamination der Schicht verhindert wird. |

Bereit, Ihren CVD-Prozess zu optimieren?

Der richtige Präkursor ist die Grundlage für eine erfolgreiche Abscheidung. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich der präzisen Zufuhrsysteme, die für gasförmige, flüssige und feste Präkursoren benötigt werden. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Materialien und Werkzeuge, um eine überragende Schichtqualität, reproduzierbare Ergebnisse und Prozesseffizienz zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und KINTEK als Ihren Partner für Präzision zu gewinnen.

Nehmen Sie Kontakt mit unseren Experten auf

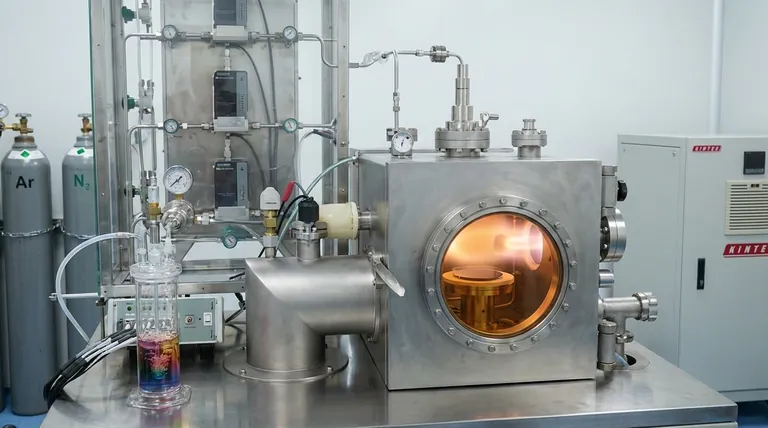

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die drei gängigen Abscheideverfahren, die bei der Halbleiterfertigung eingesetzt werden? Wählen Sie die richtige Methode für Ihren Chip

- Was ist die LPCVD-Technik? Erreichen Sie hochreine, gleichmäßige Dünnschichten für Halbleiter

- Welche Methoden der Dünnschichtabscheidung gibt es? PVD, CVD, ALD und mehr erklärt

- Welche potenzielle neue Methode zur Synthese von großflächigem Diamant wird vorgeschlagen? Erforschung von Phasenumwandlungen bei niedrigem Druck

- Wie unterscheidet sich ALD von CVD? Wählen Sie zwischen atomarer Präzision und Hochgeschwindigkeitsabscheidung

- Was ist Chemical Vapor Deposition (CVD) für CNTs? Die führende Methode für die skalierbare Synthese von Kohlenstoffnanoröhrchen

- Was ist der Prozess von HDP-CVD? Beherrschung der lückenfreien Planarisierung für die Halbleiterfertigung

- Welche Methode wird für die Dünnschichtabscheidung verwendet? Ein Leitfaden zu PVD- vs. CVD-Techniken