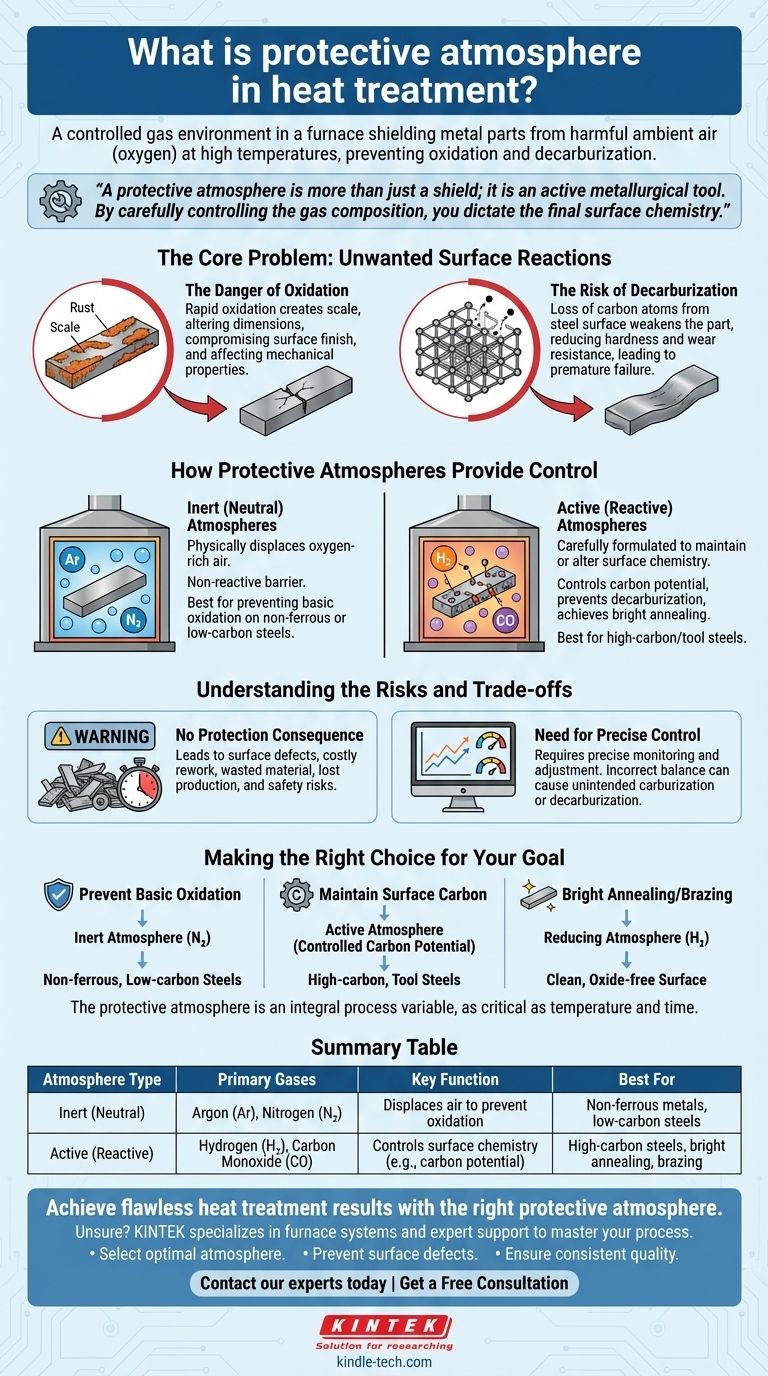

Bei der Wärmebehandlung ist eine Schutzatmosphäre eine speziell entwickelte und kontrollierte Gasumgebung, die ein Metallteil in einem Ofen umgibt. Ihr grundlegender Zweck ist es, das Bauteil bei hohen Temperaturen vor den schädlichen Auswirkungen der Umgebungsluft – hauptsächlich Sauerstoff – zu schützen und so unerwünschte Oberflächenreaktionen wie Oxidation (Verzunderung) und Entkohlung zu verhindern.

Eine Schutzatmosphäre ist mehr als nur ein Schutzschild; sie ist ein aktives metallurgisches Werkzeug. Durch die sorgfältige Auswahl und Kontrolle der Gaszusammensetzung können Sie die endgültige Oberflächenchemie eines Teils bestimmen und so sicherstellen, dass es präzisen technischen Anforderungen an Festigkeit, Härte und Haltbarkeit entspricht.

Das Kernproblem: Unerwünschte Oberflächenreaktionen

Die Wärmebehandlung basiert auf hohen Temperaturen, um die innere Struktur eines Metalls zu verändern. Dieselbe Hitze beschleunigt jedoch die chemischen Reaktionen zwischen der Metalloberfläche und allen im Ofen vorhandenen Gasen dramatisch.

Die Gefahr der Oxidation

Beim Erhitzen in Anwesenheit von Sauerstoff (aus der Luft) oxidieren die meisten Metalle schnell. Dies erzeugt eine Schicht aus Zunder oder Rost auf der Oberfläche.

Diese Oxidation ist nicht nur ein kosmetisches Problem. Sie kann die Abmessungen eines Präzisionsteils verändern, seine Oberflächengüte beeinträchtigen und in schweren Fällen seine mechanischen Eigenschaften negativ beeinflussen.

Das Risiko der Entkohlung

Für Kohlenstoffstähle besteht ein weiteres erhebliches Risiko: die Entkohlung. Dies ist der Verlust von Kohlenstoffatomen von der Oberfläche des Stahls.

Da Kohlenstoff das Hauptelement ist, das Stahl seine Härte und Festigkeit verleiht, macht der Verlust von Kohlenstoff von der Oberfläche das Teil schwächer und weniger verschleißfest als beabsichtigt. Dies ist ein kritischer Fehler, der zu einem vorzeitigen Bauteilversagen führen kann.

Wie Schutzatmosphären Kontrolle bieten

Schutzatmosphären werden grob danach kategorisiert, wie sie mit dem Werkstück interagieren. Sie können entweder neutral sein, indem sie einfach Luft verdrängen, oder aktiv, indem sie eine spezifische chemische Reaktion an der Oberfläche erzeugen.

Inerte (neutrale) Atmosphären

Die einfachste Form des Schutzes besteht darin, ein Inertgas zu verwenden, um die sauerstoffreiche Luft physikalisch zu verdrängen.

Gase wie Argon (Ar) und Stickstoff (N2) werden zu diesem Zweck verwendet. Sie sind nicht reaktiv mit dem Metall und dienen als einfache, wirksame Barriere gegen Oxidation für viele gängige Prozesse.

Aktive (reaktive) Atmosphären

Fortgeschrittenere Anwendungen erfordern aktive Atmosphären, die sorgfältig formulierte Gasmischungen sind, die darauf ausgelegt sind, die Oberflächenchemie zu erhalten oder sogar zu verändern.

Diese Atmosphären, die oft Gase wie Wasserstoff (H2), Kohlenmonoxid (CO) und präzise kontrollierte Mengen anderer Gase enthalten, können spezifische Ziele erreichen. Sie können so eingestellt werden, dass sie eine "reduzierende" Umgebung schaffen, die leichte Oxide entfernt, oder um das Kohlenstoffpotential des Stahls anzupassen, wodurch eine Entkohlung aktiv verhindert wird.

Die Risiken und Kompromisse verstehen

Das Versäumnis, eine geeignete Schutzatmosphäre zu implementieren, ist keine praktikable Kosteneinsparungsmaßnahme; es ist ein direktes Risiko für die Produktqualität und die Betriebseffizienz.

Die Folgen ohne Schutz

Die Bearbeitung von Teilen ohne kontrollierte Atmosphäre führt direkt zu Oberflächenfehlern. Dies führt zu Teilen, die die Qualitätsprüfung nicht bestehen, was kostspielige Nacharbeit erfordert oder vollständig verschrottet werden muss.

Die Folgen wirken sich aus und verursachen Materialverschwendung, verlorene Produktionszeit und – wenn ein fehlerhaftes Teil in die Lieferkette gelangt – ein erhebliches Sicherheitsrisiko für den Endverbraucher.

Die Notwendigkeit präziser Kontrolle

Die Verwendung einer Schutzatmosphäre ist kein "Einrichten und Vergessen"-Prozess. Eine falsch ausbalancierte Gasmischung kann genauso schädlich sein wie gar kein Schutz.

Zum Beispiel kann eine aktive Atmosphäre mit dem falschen Kohlenstoffpotential eine unbeabsichtigte Aufkohlung (zu viel Kohlenstoff hinzufügen) oder Entkohlung verursachen. Dies erfordert präzise Steuerungssysteme, um die Gaszusammensetzung während des gesamten Wärmebehandlungszyklus zu überwachen und anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Atmosphäre hängt vollständig vom zu behandelnden Material und dem gewünschten Ergebnis des Prozesses ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, grundlegende Oxidation an Nichteisen- oder kohlenstoffarmen Stahlteilen zu verhindern: Eine einfache inerte Stickstoffatmosphäre ist oft die effektivste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, den präzisen Oberflächenkohlenstoff von kohlenstoffreichen oder Werkzeugstählen zu erhalten: Eine aktive Atmosphäre mit kontrolliertem Kohlenstoffpotential ist unerlässlich, um Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Blankglühen oder Löten liegt, das eine außergewöhnlich saubere, oxidfreie Oberfläche erfordert: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist notwendig, um Oberflächenoxide chemisch zu entfernen.

Letztendlich muss die Schutzatmosphäre als integrale Prozessvariable betrachtet werden, die genauso kritisch ist wie Temperatur und Zeit.

Zusammenfassungstabelle:

| Atmosphärentyp | Primäre Gase | Hauptfunktion | Am besten geeignet für |

|---|---|---|---|

| Inert (Neutral) | Argon (Ar), Stickstoff (N₂) | Verdrängt Luft, um Oxidation zu verhindern | Nichteisenmetalle, kohlenstoffarme Stähle |

| Aktiv (Reaktiv) | Wasserstoff (H₂), Kohlenmonoxid (CO) | Kontrolliert die Oberflächenchemie (z.B. Kohlenstoffpotential) | Kohlenstoffreiche Stähle, Blankglühen, Löten |

Erzielen Sie makellose Wärmebehandlungsergebnisse mit der richtigen Schutzatmosphäre.

Sie sind sich unsicher, welche Atmosphäre für Ihr Material und Ihre Prozessziele am besten geeignet ist? Die falsche Wahl kann zu kostspieligem Ausschuss, Nacharbeit und Bauteilversagen führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Ofensysteme und die fachkundige Unterstützung, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu meistern.

Wir können Ihnen helfen:

- Die optimale Atmosphäre für Ihr spezifisches Metall und Ihre Anwendung auszuwählen.

- Oberflächenfehler wie Verzunderung und Entkohlung zu verhindern.

- Konsistente, hochwertige Ergebnisse Charge für Charge zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihre Teile den höchsten Standards an Festigkeit und Haltbarkeit entsprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Erhöht das Aufkohlen die Härte? Erzielen Sie überragende Verschleißfestigkeit für kritische Komponenten

- Welche Schlüsselrolle spielt eine Hochtemperatur-Atmosphären-Ofen bei der Beurteilung der Oxidation? Bewertung der Haltbarkeit von Superlegierungen

- Was sind die Vorteile eines Kammerofens mit integrierter Abschreckung? Erreichen Sie überlegene metallurgische Konsistenz und Effizienz

- Was ist die Kernfunktion eines Hochtemperatur-Atmosphären-Sinterofens bei der Herstellung von Ni-Al2O3-TiO2-Verbundwerkstoffen?

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen

- Welche Rolle spielen temperaturgesteuerte Öfen und Inertgas beim Heißtauch-Aluminieren? Beherrschen Sie die Beschichtungspräzision

- Warum wird Wasserstoff in Öfen verwendet? Schnellere Erwärmung & reinere Metalloberflächen freischalten

- Kann Argon zur Kühlung verwendet werden? Ja, für spezielle Anwendungen, die chemische Inertheit erfordern.