Im Kern wird die PVD-Beschichtung verwendet, um eine dünne, haltbare Metallschicht auf eine Oberfläche aufzubringen. Dieser fortschrittliche Prozess wird in zahlreichen Branchen eingesetzt, um die Langlebigkeit, Leistung und das Aussehen eines Produkts dramatisch zu verbessern, von medizinischen chirurgischen Instrumenten und Automobilmotorteilen bis hin zu hochwertigen Uhren und Küchenarmaturen. Sie dient sowohl als Schutzschild als auch als ästhetische Verbesserung.

Die physikalische Gasphasenabscheidung (PVD) ist nicht nur eine Einzwecklösung. Sie löst auf einzigartige Weise die technische Herausforderung, gleichzeitig extreme Oberflächenhärte, Korrosionsbeständigkeit und ein erstklassiges Finish zu fordern, und das alles bei einem umweltfreundlicheren Verfahren als herkömmliche Methoden wie die Verchromung.

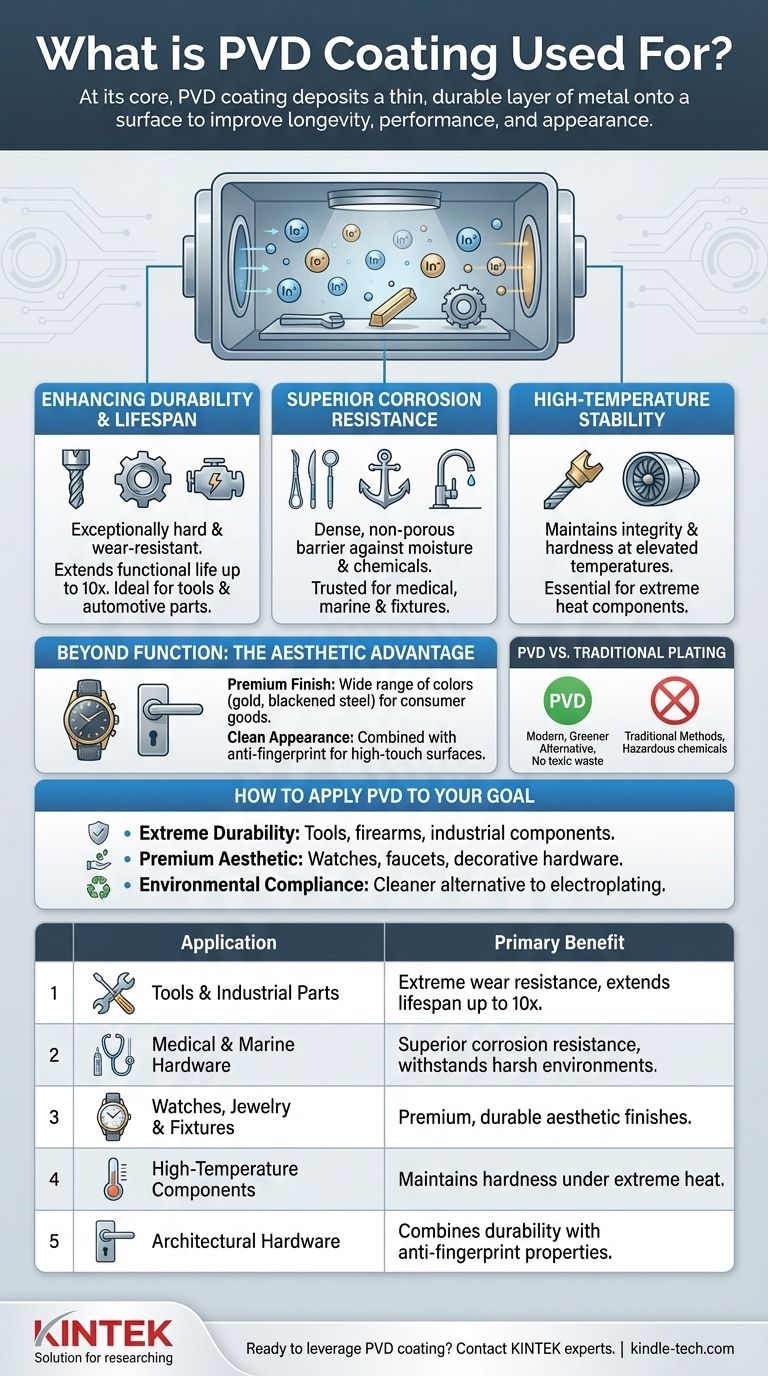

Warum PVD für anspruchsvolle Anwendungen gewählt wird

Die Entscheidung für eine PVD-Beschichtung beruht auf ihrer Fähigkeit, der Produktoberfläche überlegene physikalische Eigenschaften zu verleihen, die ihre Leistungsmerkmale grundlegend verändern.

Verbesserung von Haltbarkeit und Lebensdauer

PVD-Beschichtungen sind außergewöhnlich hart und sehr widerstandsfähig gegen Verschleiß und Abrieb. Dies macht sie ideal für Objekte, die intensiver Reibung oder Nutzung ausgesetzt sind.

Durch das Aufbringen dieser Beschichtung kann die funktionale Lebensdauer eines Produkts um bis zu das Zehnfache verlängert werden. Dies ist entscheidend für Hochleistungsprodukte wie Bohrer, Werkzeugmaschinen und interne Automobilkomponenten.

Überragende Korrosionsbeständigkeit

Die abgeschiedene Metallschicht ist dicht und nicht porös und bildet eine wirksame Barriere gegen Feuchtigkeit, Chemikalien und Oxidation.

Diese Eigenschaft ist der Grund, warum PVD für chirurgische Instrumente, die wiederholter Sterilisation standhalten müssen, Marine-Hardware, die Salzwasser ausgesetzt ist, und Küchen- und Badarmaturen, die ständig mit Wasser in Kontakt sind, vertraut wird.

Hohe Temperaturstabilität

PVD-Beschichtungen behalten ihre Integrität und Härte auch bei erhöhten Temperaturen. Dies ist ein erheblicher Vorteil gegenüber vielen anderen Oberflächenbehandlungen.

Diese Stabilität ist unerlässlich für Anwendungen wie Hochtemperatur-Schneidwerkzeuge und Komponenten innerhalb eines Motors, die während des Betriebs extremer Hitze ausgesetzt sind.

Jenseits der Funktion: Der ästhetische Vorteil

Obwohl PVD eine technische Lösung ist, ist ihr Wert gleichermaßen an ihre Fähigkeit gebunden, makellose, dekorative Oberflächen zu erzeugen. Sie ermöglicht es Herstellern, spezifische Looks zu erzielen, ohne die Haltbarkeit zu beeinträchtigen.

Erzielen eines Premium-Finishs

PVD kann eine breite Palette von Farben und Oberflächen abscheiden, einschließlich solcher, die teure Materialien wie Gold, Messing oder geschwärzten Stahl imitieren.

Dies wird häufig bei Konsumgütern wie Uhren, Schmuck, Brillengestellen und Türbeschlägen verwendet, um ein luxuriöses Aussehen auf einem kostengünstigeren Grundmetall zu erzielen.

Aufrechterhaltung eines sauberen Aussehens

Für stark berührte Oberflächen kann PVD im selben Prozess mit einer Anti-Fingerprint (AF)-Beschichtung kombiniert werden. Diese integrierte Schicht widersteht Ölen und Flecken weitaus effektiver als eine einfache Sprühbehandlung.

Dieser doppelte Vorteil macht sie zu einer beliebten Wahl in der Architektur für Türgriffe, Paneele und Armaturen in öffentlichen Räumen.

Das wichtigste Kompromiss verstehen: PVD vs. traditionelle Beschichtung

Keine Technologie existiert im Vakuum. Der wichtigste Kompromiss, den man bei PVD verstehen muss, ist, wie es sich im Vergleich zu älteren, konventionelleren Methoden verhält.

Eine moderne, umweltfreundlichere Alternative

Der Hauptvorteil von PVD ist sein Umweltprofil. Im Gegensatz zur traditionellen Galvanisierung (wie der Verchromung) erzeugt der PVD-Prozess keine giftigen chemischen Abfälle oder Wasserverschmutzung.

Dies macht es zu einer nachhaltigeren und verantwortungsvolleren Wahl für Hersteller, die den modernen Umwelt- und Sicherheitsstandards entsprechen.

Dünnschichtpräzision

PVD trägt eine extrem dünne – aber sehr harte – Beschichtung auf, typischerweise nur wenige Mikrometer dick. Sie passt sich präzise der darunter liegenden Oberfläche an, ohne die Abmessungen oder Details des Teils zu verändern.

Dies ist ein Vorteil für Präzisionskomponenten, aber es ist wichtig zu erkennen, dass PVD eine Oberflächenveredelung ist und keine Methode zum Hinzufügen von struktureller Masse oder zur Reparatur signifikanter Oberflächenschäden.

Wie Sie PVD für Ihr Ziel anwenden

Ihr Grund für die Wahl von PVD bestimmt dessen Anwendung. Überlegen Sie, welchen primären Vorteil Sie nutzen müssen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Werkzeuge, Schusswaffen und Industriekomponenten, die intensiver physischer Belastung standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen Ästhetik mit langer Lebensdauer liegt: Verwenden Sie PVD für Konsumgüter wie Uhren, Armaturen und dekorative Hardware, bei denen Aussehen und Widerstandsfähigkeit gegenüber dem täglichen Gebrauch entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit liegt: Wählen Sie PVD als moderne, sauberere Alternative zu traditionellen Galvanisierungsmethoden, die gefährliche Chemikalien beinhalten.

Indem Sie die einzigartige Mischung aus Leistung, Ästhetik und Nachhaltigkeit verstehen, können Sie die PVD-Beschichtung nutzen, um Produkte zu schaffen, die haltbarer, schöner und verantwortungsvoller sind.

Zusammenfassungstabelle:

| Anwendung | Primärer Vorteil der PVD-Beschichtung |

|---|---|

| Werkzeuge & Industrieteile | Extreme Verschleißfestigkeit, verlängert die Lebensdauer um das bis zu 10-fache |

| Medizinische & Marine-Hardware | Überragende Korrosionsbeständigkeit, widersteht rauen Umgebungen |

| Uhren, Schmuck & Armaturen | Premium, langlebige ästhetische Oberflächen (z.B. Gold, Schwarz) |

| Hochtemperaturkomponenten | Behält Härte und Integrität unter extremer Hitze bei |

| Architektur-Hardware | Kombiniert Haltbarkeit mit Anti-Fingerprint-Eigenschaften |

Bereit, die PVD-Beschichtung für Ihre Produkte zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Oberflächenbehandlung und Materialwissenschaft. Ob Sie langlebigere Industriewerkzeuge, korrosionsbeständige medizinische Geräte oder ästhetisch überlegene Konsumgüter entwickeln, unsere Lösungen können Ihre F&E- und Qualitätskontrollprozesse unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überragende Produktleistung und Langlebigkeit zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile