Im Kern ist ein Widerstandsheizofen ein Industrie- oder Laborgerät, das Wärme erzeugt, indem es einen elektrischen Strom durch ein speziell dafür vorgesehenes Widerstandsmaterial leitet. Dieser Prozess, bekannt als Joule- oder Widerstandsheizung, wandelt elektrische Energie direkt in thermische Energie um, die dann durch Leitung, Konvektion und Strahlung auf ein Werkstück oder Material übertragen wird, um Prozesse wie Glühen, Sintern oder Wärmebehandlung durchzuführen.

Ein Widerstandsofen nutzt das einfache physikalische Prinzip des elektrischen Widerstands, um eine hochgradig steuerbare, saubere und präzise Hochtemperaturumgebung zu schaffen. Seine Vielseitigkeit macht ihn zu einem grundlegenden Werkzeug in der wissenschaftlichen Forschung und industriellen Fertigung.

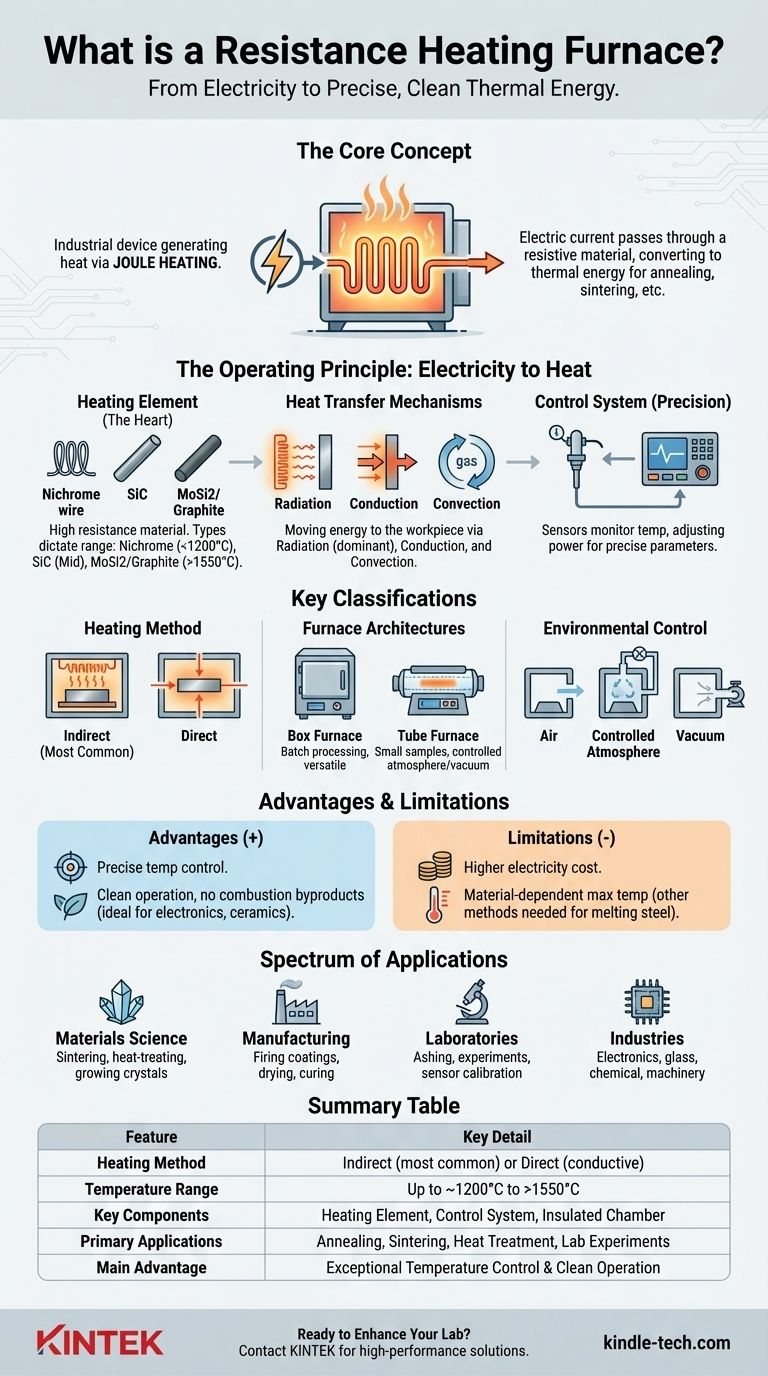

Das Funktionsprinzip: Von Elektrizität zu Wärme

Die Funktion eines Widerstandsofens ist in ihrer Einfachheit elegant. Er besteht aus einigen Schlüsselkomponenten, die zusammenarbeiten, um kontrollierte thermische Energie zu liefern.

Das Heizelement: Das Herz des Ofens

Die zentrale Komponente ist das Heizelement, ein Material, das aufgrund seines hohen elektrischen Widerstands und seiner Fähigkeit, extremen Temperaturen standzuhalten, ausgewählt wurde. Wenn elektrischer Strom durch dieses Element geleitet wird, führt sein Widerstand dazu, dass es sich erheblich erwärmt.

Gängige Materialien für Heizelemente bestimmen die Leistung und den Temperaturbereich des Ofens. Dazu gehören Nichrom-Widerstandsdraht für niedrigere Temperaturen (bis ca. 1200 °C), Siliziumkarbid (SiC)-Stäbe für mittlere Temperaturen und Molybdändisilizid (MoSi2) oder Graphit für sehr Hochtemperaturanwendungen (nahe und über 1550 °C).

Wärmeübertragung: Energie zum Werkstück bewegen

Einmal erzeugt, muss die Wärme auf das zu bearbeitende Material übertragen werden. Dies geschieht durch drei primäre Mechanismen:

- Strahlung: Das heiße Element sendet Wärmestrahlung aus, die vom Werkstück absorbiert wird. Dies ist der dominante Wärmeübertragungsmodus bei hohen Temperaturen.

- Leitung: Wärme wandert direkt vom Element zu allen Komponenten, die es berührt, und durch die interne Ofenatmosphäre zum Werkstück.

- Konvektion: In Öfen mit gasförmiger Atmosphäre (wie Luft oder Stickstoff) transportieren zirkulierende Gasströme Wärme vom Element zum Werkstück.

Das Steuerungssystem: Präzision gewährleisten

Ein ausgeklügeltes Temperaturregelsystem ist unerlässlich. Es verwendet Sensoren wie Thermoelemente, um die Innentemperatur zu überwachen und die den Heizelementen zugeführte elektrische Leistung anzupassen, um sicherzustellen, dass der Prozess innerhalb präziser, vordefinierter Parameter bleibt.

Wichtige Klassifizierungen von Widerstandsöfen

Widerstandsöfen sind keine monolithische Kategorie. Sie werden nach ihrer Heizmethode, physikalischen Struktur und der von ihnen geschaffenen Umgebung klassifiziert.

Direkte vs. Indirekte Heizung

Die grundlegendste Unterscheidung ist, wie die Wärme relativ zum Werkstück erzeugt wird.

- Indirekte Heizung: Dies ist der gebräuchlichste Typ. Strom wird durch ein spezielles Heizelement geleitet, das dann das Werkstück erwärmt.

- Direkte Heizung: In dieser weniger verbreiteten Konfiguration wird der elektrische Strom direkt durch das Werkstück selbst geleitet, wodurch es sich von innen erwärmt. Diese Methode ist nur für elektrisch leitfähige Materialien geeignet.

Gängige Ofenarchitekturen

Die physikalische Form des Ofens ist auf seine beabsichtigte Anwendung ausgelegt.

- Kammerofen: Dieses Design, das einem großen Ofen ähnelt, bietet eine geräumige Kammer zur Verarbeitung von Materialchargen oder unregelmäßig geformten Teilen. Es ist ein vielseitiges Arbeitstier in vielen Laboren und Werkstätten.

- Rohrofen: Dieses Design verfügt über ein zylindrisches Rohr (oft aus Keramik oder Quarz), das von Heizelementen umgeben ist. Es ist ideal für die Verarbeitung kleiner Proben, das Züchten von Kristallen oder für Experimente, die eine streng kontrollierte Atmosphäre oder ein Vakuum erfordern.

Umweltkontrolle

Viele Materialprozesse reagieren empfindlich auf Sauerstoff oder andere reaktive Gase. Widerstandsöfen können so konstruiert werden, dass sie dies steuern.

- Luftatmosphäre: Das einfachste Design, das in Umgebungsluft betrieben wird.

- Kontrollierte Atmosphäre: Die Ofenkammer kann abgedichtet und mit Inertgasen wie Stickstoff oder Argon gespült werden, um Oxidation zu verhindern.

- Vakuum: Die Kammer kann evakuiert werden, um ein Vakuum zu erzeugen, was für bestimmte hochreine Metall- und Keramikverarbeitungen entscheidend ist.

Verständnis der Kompromisse und Anwendungen

Wie jede Technologie haben Widerstandsöfen deutliche Vorteile und Einschränkungen, die ihre idealen Anwendungsfälle definieren.

Der Hauptvorteil: Kontrolle und Sauberkeit

Da sie elektrisch betrieben werden, bieten Widerstandsöfen eine außergewöhnlich präzise Temperaturregelung. Sie erzeugen keine Verbrennungsprodukte, was sie zu einer sehr sauberen Wärmequelle macht, die eine Kontamination des Werkstücks verhindert. Diese Kombination ist entscheidend für empfindliche Elektronik, technische Keramiken und metallurgische Forschung.

Die Haupteinschränkung: Betriebskosten und Temperatur

Der Hauptnachteil sind die Stromkosten, die den Betrieb für großtechnische Industrieprozesse im Vergleich zu brennstoffbefeuerten Öfen teurer machen können. Obwohl sie hohe Temperaturen erreichen können, haben sie materialabhängige Obergrenzen; andere Technologien wie Induktions- oder Lichtbogenöfen sind für das Schmelzen von Stahl und andere Ultrahochtemperaturaufgaben erforderlich.

Ein Spektrum von Anwendungen

Die Vielseitigkeit von Widerstandsöfen macht sie in zahlreichen Bereichen unverzichtbar, darunter:

- Materialwissenschaft: Sintern von Keramiken, Wärmebehandlung von Metallen (Glühen, Härten) und Züchten von Kristallen.

- Fertigung: Einbrennen von Beschichtungen, Trocknen von Pulvern und Aushärten von Verbundwerkstoffen.

- Labore: Veraschen von Proben, Durchführung von Hochtemperaturexperimenten und Kalibrierung von Sensoren.

- Industrien: Elektronik, Glas, Chemie, Maschinenbau und Baustoffe.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig vom Material, Prozess und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder Chargenwärmebehandlung liegt: Ein Kammerwiderstandsofen bietet die größte Vielseitigkeit für verschiedene Probengrößen und Prozesse, typischerweise bei Temperaturen unter 1200 °C.

- Wenn Ihr Hauptaugenmerk auf Experimenten in kontrollierter Atmosphäre oder Vakuum liegt: Ein Rohrofen bietet die ideale geschlossene Umgebung für die Verarbeitung empfindlicher Materialien oder für kontinuierliche Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern oder Materialsynthese (>1500 °C) liegt: Ein Spezialofen mit fortschrittlichen Silizium-Molybdän- oder Graphitelementen ist für die Verarbeitung technischer Keramiken und anderer hochschmelzender Materialien erforderlich.

Letztendlich ist der Widerstandsofen eine grundlegende Technologie in der modernen Wissenschaft und Industrie, die Innovationen durch die präzise und saubere Anwendung von Wärme ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Wichtiges Detail |

|---|---|

| Heizmethode | Indirekt (am häufigsten) oder Direkt (für leitfähige Materialien) |

| Temperaturbereich | Bis zu ~1200 °C (Nichrom) bis >1550 °C (Graphit/MoSi2) |

| Schlüsselkomponenten | Heizelement, Steuerungssystem, Isolierte Kammer |

| Primäre Anwendungen | Glühen, Sintern, Wärmebehandlung, Laborexperimente |

| Hauptvorteil | Außergewöhnliche Temperaturregelung & Sauberer Betrieb (keine Verbrennungsprodukte) |

Bereit, die Fähigkeiten Ihres Labors zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich einer vollständigen Palette von Widerstandsheizöfen, die auf Materialwissenschaft, Forschung und industrielle Fertigung zugeschnitten sind. Ob Sie einen vielseitigen Kammerofen für die Chargenverarbeitung oder einen präzisen Rohrofen für Arbeiten in kontrollierter Atmosphäre benötigen, unsere Lösungen bieten die Zuverlässigkeit und Genauigkeit, die Ihre Experimente erfordern.

Lassen Sie sich von uns helfen, den perfekten Ofen für Ihre spezifische Anwendung zu finden. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Eigenschaften werden durch Wärmebehandlung beeinflusst? Ein Leitfaden zu Härte, Festigkeit und Zähigkeit

- Welche Rolle spielt ein Hochtemperatur-Ofen im Austenitisierungsprozess von Q345-Stahl? Optimierung der Wärmebehandlung

- Was ist die Funktion eines Vakuum-Infiltrations-Ofens bei Cf/SiC-Verbundwerkstoffen? Master Reactive Melt Infiltration

- Was sind die Vorsichtsmaßnahmen für den Ofen? Wesentliche Sicherheitsschritte zum Schutz von Bedienern und Geräten

- Kann ein Ofen Wolfram schmelzen? Die Geheimnisse der Verarbeitung bei extremen Temperaturen lüften

- Was ist die minimal nachweisbare Leckrate? Finden Sie die richtige Methode für Ihre Anwendung

- Welcher Ofen wird zur Wärmebehandlung verwendet? Ein Leitfaden zur Auswahl des richtigen Ofens für Ihre Materialien

- Wie wird Wärme durch ein Gas oder ein Vakuum übertragen? Meistern Sie die 3 Schlüsselmechanismen