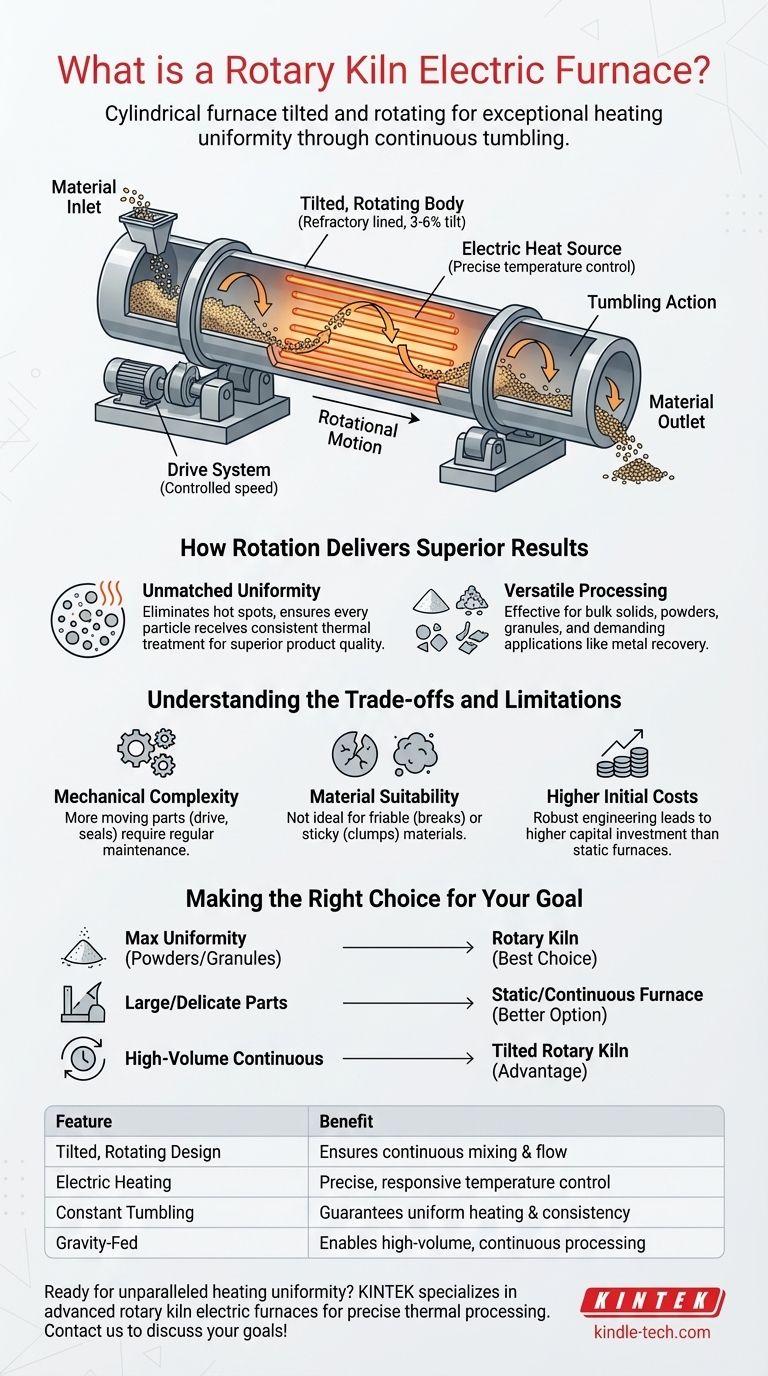

Ein elektrischer Drehrohrofen ist ein zylindrischer Industrieofen, der in einem leichten Winkel geneigt ist und sich langsam um seine Achse dreht. Dieses Design nutzt eine interne elektrische Wärmequelle und die Schwerkraft, um Materialien von einem Ende zum anderen zu wälzen, zu mischen und zu transportieren, wodurch eine außergewöhnlich gleichmäßige Erwärmung gewährleistet wird.

Der wesentliche Zweck eines Drehrohrofens ist nicht nur das Erhitzen des Materials, sondern das Erreichen einer überlegenen Prozesskonsistenz. Seine ständige Rotation ist der Schlüssel, da sie Hotspots verhindert und sicherstellt, dass jedes Partikel die gleiche thermische Behandlung erfährt, während es sich durch den Ofen bewegt.

Die Kernprinzipien des Designs

Ein elektrischer Drehrohrofen arbeitet nach einigen einfachen, aber wirkungsvollen mechanischen und thermischen Prinzipien. Das Verständnis seiner Komponenten zeigt, warum er für bestimmte Anwendungen so effektiv ist.

Der geneigte, rotierende Körper

Der Hauptofen ist ein langer, tonnenförmiger Stahlzylinder. Dieser Körper ist mit feuerfesten Materialien ausgekleidet, um extremen Innentemperaturen standzuhalten und den äußeren Stahlmantel zu schützen.

Der gesamte Zylinder ist auf Stützrädern montiert und in einer leichten Neigung positioniert, typischerweise zwischen 3 % und 6 %.

Das Antriebssystem

Ein leistungsstarker Elektromotor, der mit einem Zahnrad- oder Radsystem verbunden ist, treibt den Ofenkörper an. Dieses System dreht den gesamten Zylinder mit einer langsamen, kontrollierten Geschwindigkeit.

Diese Rotationsbewegung ist grundlegend für die Funktion des Ofens.

Der Materialfluss

Während sich der Ofen dreht, wird das Material im Inneren kontinuierlich an der Seite des Zylinders nach oben gehoben und fällt dann wieder herunter.

Kombiniert mit der Neigung des Ofens bewirkt diese Wälzbewegung, dass sich das Material allmählich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt bewegt, was einen kontinuierlichen Fluss gewährleistet.

Die elektrische Wärmequelle

Der Begriff „elektrischer Ofen“ spezifiziert die Heizmethode. Im Gegensatz zu befeuerten Öfen verwendet er elektrische Heizelemente zur Wärmeerzeugung.

Dies ermöglicht eine sehr genaue und reaktionsschnelle Temperaturregelung, die von einem Computersystem gesteuert werden kann, um präzise Heizprofile für das zu verarbeitende Material aufrechtzuerhalten.

Wie die Rotation überlegene Ergebnisse liefert

Das einzigartige Design eines Drehrohrofens führt direkt zu erheblichen Verarbeitungsvorteilen, insbesondere bei Schüttgütern.

Unübertroffene Heizgleichmäßigkeit

Der Hauptvorteil ist die gleichmäßige Erwärmung. In einem statischen Ofen kann das Material am Boden und in der Mitte kühler bleiben als das Material an den Rändern.

Das ständige Wälzen in einem Drehrohrofen sorgt für eine gründliche Durchmischung des Materials. Diese Aktion beseitigt Temperaturgradienten und garantiert, dass jedes Partikel der gleichen Hitze ausgesetzt wird, was die Qualität und Konsistenz des Endprodukts verbessert.

Vielseitige Materialverarbeitung

Dieses Design ist für eine breite Palette von Materialien sehr effektiv. Es eignet sich hervorragend für die Verarbeitung von Pulvern, Granulaten und anderen Schüttgütern.

Es wird auch in anspruchsvollen Anwendungen wie der Metallrückgewinnung eingesetzt, wo es Schrott, Batteriepaste und verschiedene Schlacken verarbeiten kann, indem es sicherstellt, dass alle Komponenten die erforderlichen Reaktionstemperaturen erreichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Drehrohrofen-Design leistungsstark ist, ist es keine universelle Lösung. Seine spezifischen Eigenschaften bringen Kompromisse mit sich, die berücksichtigt werden müssen.

Mechanische Komplexität

Die Antriebssysteme, Stützräder und Dichtungen, die für die Rotation erforderlich sind, führen zu mechanischer Komplexität. Diese beweglichen Teile erfordern regelmäßige Wartung und sind potenzielle Fehlerquellen im Vergleich zu einfacheren, statischen Ofendesigns.

Materialeignung

Die Wälzwirkung kann für bestimmte Materialien ein Nachteil sein. Spröde oder empfindliche Produkte können auseinanderbrechen und unerwünschten Staub oder Feinteile erzeugen. Umgekehrt können klebrige Materialien verklumpen, was einen gleichmäßigen Fluss und eine gleichmäßige Erwärmung verhindert.

Struktur- und Investitionskosten

Die robuste Konstruktion, die erforderlich ist, um einen massiven, beheizten Zylinder zu stützen und zu drehen, kann im Vergleich zu statischen Alternativen ähnlicher Kapazität zu höheren Anfangsinvestitionskosten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperaturuniformität für Pulver oder Granulate zu erreichen: Die Mischwirkung eines Drehrohrofens ist speziell dafür ausgelegt und wahrscheinlich Ihre beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, fester Teile oder empfindlicher Materialien liegt, die nicht gewälzt werden können: Ein statischer Chargenofen oder ein nicht rotierender Durchlaufofen wäre eine geeignetere Option.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern in großen Mengen und kontinuierlich liegt: Die schwerkraftgeführte, selbstransportierende Natur eines geneigten Drehrohrofens bietet einen deutlichen Vorteil für automatisierte, rund um die Uhr laufende Betriebe.

Indem Sie sein Kernprinzip der Erwärmung durch Bewegung verstehen, können Sie feststellen, ob ein elektrischer Drehrohrofen das optimale Werkzeug ist, um Ihre spezifischen Materialverarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Geneigtes, rotierendes Design | Gewährleistet kontinuierliches Materialmischen und -fließen |

| Elektrische Heizelemente | Bietet präzise, reaktionsschnelle Temperaturkontrolle |

| Ständige Wälzwirkung | Garantiert gleichmäßige Erwärmung und überlegene Produktkonsistenz |

| Schwerkraftgeführter Transport | Ermöglicht die Verarbeitung großer Mengen im Dauerbetrieb |

Sind Sie bereit, eine unübertroffene Heizgleichmäßigkeit in Ihrem Labor oder Ihrer Produktionslinie zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich elektrischer Drehrohröfen, die für die präzise thermische Verarbeitung von Pulvern, Granulaten und Schüttgütern entwickelt wurden. Unsere Lösungen gewährleisten konsistente Ergebnisse, verbesserte Produktqualität und einen effizienten Dauerbetrieb. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre spezifischen Materialverarbeitungsziele erfüllen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung