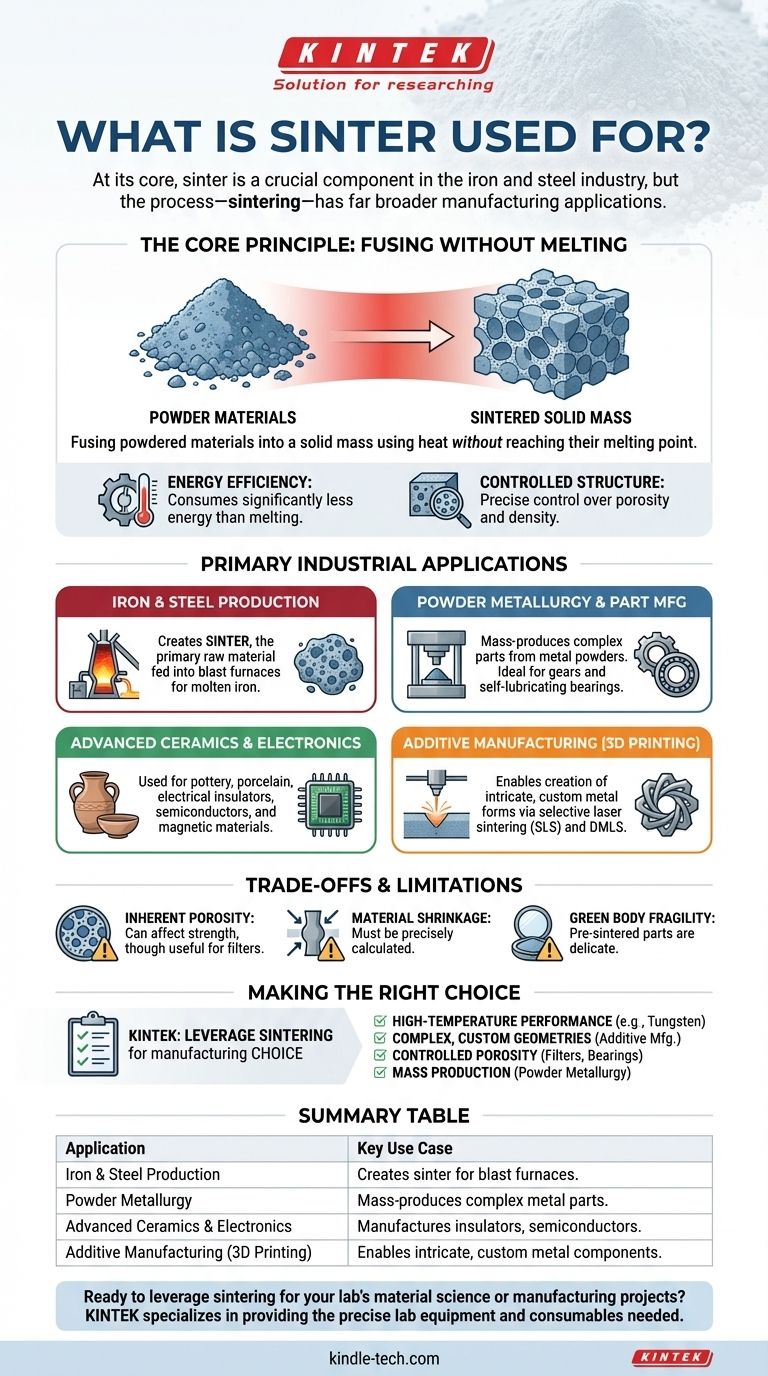

Im Kern ist Sinter eine entscheidende Komponente in der Eisen- und Stahlindustrie und dient als primärer Rohstoff, der einem Hochofen zugeführt wird. Der zugrunde liegende Prozess, das Sintern, hat jedoch weitaus breitere Anwendungen in der Fertigung und wird zur Herstellung von allem verwendet, von Keramikgeschirr und Metallteilen bis hin zu fortschrittlicher Elektronik und 3D-gedruckten kundenspezifischen Komponenten.

Der wahre Wert des Sinterns liegt in seiner Fähigkeit, pulverförmige Materialien durch Hitze zu einer festen Masse zu verschmelzen, ohne ihren Schmelzpunkt zu erreichen. Dieses einzige Prinzip ermöglicht es, mit hochtemperaturbeständigen Metallen zu arbeiten, einzigartige Materialmischungen zu schaffen und die Dichte und Porosität des Endobjekts präzise zu steuern.

Das Grundprinzip: Verschmelzen ohne Schmelzen

Sintern ist ein thermischer Prozess, der Wärme und oft Druck auf eine Masse von Partikeln anwendet, wodurch diese sich verbinden und ein kohärentes, festes Stück bilden.

Der entscheidende Vorteil gegenüber dem Schmelzen

Durch den Betrieb unterhalb des Schmelzpunkts des Materials verbraucht das Sintern deutlich weniger Energie. Dies macht es zur einzig praktikablen Methode zur Formgebung von Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram oder Molybdän, die schwer und teuer zu schmelzen und zu gießen sind.

Kontrolle über die Endstruktur

Da das Material niemals flüssig wird, ermöglicht das Sintern eine präzise Kontrolle über die innere Struktur des Endprodukts. Dazu gehört die Steuerung seiner Porosität oder des Anteils an Leerräumen im Material.

Primäre industrielle Anwendungen

Die Vielseitigkeit des Sinterns hat zu seiner Einführung in einer Vielzahl von Industrien geführt, von der Schwerindustrie bis zur Hightech-Elektronik.

Eisen- und Stahlproduktion

In seiner spezifischsten industriellen Anwendung ist Sinter das Produkt, das durch Erhitzen feiner Eisenerzpartikel mit anderen Materialien wie Kalkstein und Koks entsteht. Dieser Prozess erzeugt poröse, feste Klumpen, die ideal für den Einsatz in einem Hochofen zur Herstellung von geschmolzenem Eisen, dem Vorläufer von Stahl, sind.

Pulvermetallurgie und Teilefertigung

Sintern ist der Eckpfeiler der Pulvermetallurgie, eines Verfahrens zur Massenproduktion komplexer Metallteile. Metallpulver werden zu einer Form (einem "Grünling") gepresst und dann gesintert, um fertige Komponenten wie Bauteile aus Stahl, Zahnräder und selbstschmierende Lager herzustellen.

Fortschrittliche Keramik und Elektronik

Viele bekannte Gegenstände werden durch Sintern hergestellt. Dazu gehören traditionelle Anwendungen wie Töpferwaren und Porzellan, sowie moderne Anwendungen bei der Herstellung von elektrischen Isolatoren, Halbleitern und magnetischen Materialien.

Additive Fertigung (3D-Druck)

Moderne 3D-Drucktechniken wie das selektive Lasersintern (SLS) und das direkte Metall-Lasersintern (DMLS) verwenden Laser, um Pulverschichten miteinander zu verschmelzen. Dies ermöglicht die Herstellung komplizierter, kundenspezifischer Metallformen, die mit herkömmlichen Methoden unmöglich herzustellen wären.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Sintern nicht die ideale Lösung für jede Fertigungsherausforderung. Das Verständnis seiner inhärenten Kompromisse ist entscheidend für seinen effektiven Einsatz.

Inhärente Porosität

Selbst in "vollständig dichten" Sinterteilen können mikroskopische Poren verbleiben. Obwohl dies manchmal ein gewünschtes Merkmal ist (für Filter oder Selbstschmierung), kann diese Restporosität gesinterte Teile weniger stark machen als Komponenten, die aus einem vollständig geschmolzenen Zustand geschmiedet oder gegossen wurden.

Materialschrumpfung

Wenn die Partikel während des Sinterns verschmelzen, schrumpft das gesamte Teil. Diese Dimensionsänderung muss präzise berechnet und kontrolliert werden, um sicherzustellen, dass das Endprodukt die erforderlichen Toleranzen erfüllt, was den Designprozess komplexer macht.

Grünlingsbruch

Die vorgesinterte Komponente, oft als "Grünling" bezeichnet, ist lediglich verdichtetes Pulver. Sie ist typischerweise sehr zerbrechlich und muss vor dem Eintritt in den Ofen äußerst vorsichtig gehandhabt werden, was automatisierte Fertigungslinien erschweren kann.

Die richtige Wahl für Ihr Ziel treffen

Sintern wird gewählt, wenn seine einzigartigen Vorteile eine spezifische Fertigungs- oder Materialwissenschafts-Herausforderung direkt ansprechen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: Sintern ist die optimale Wahl für die Verarbeitung von Metallen wie Wolfram für Anwendungen wie Glühfäden und Schneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, kundenspezifischer Geometrien liegt: Additive Fertigungsmethoden auf Basis des Sinterns sind unübertroffen für die Herstellung komplizierter, einmaliger Metallteile.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Sintern ist die einzige Methode, um absichtlich poröse Metall- oder Kunststoffstrukturen für Produkte wie Filter und selbstschmierende Lager herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Die Pulvermetallurgie unter Verwendung des Sinterns ist eine hoch effiziente und wirtschaftliche Methode zur Herstellung von Komponenten wie Automobilgetrieben.

Letztendlich bietet Sintern eine leistungsstarke Methode zur Entwicklung von Materialien von der Partikelebene aufwärts, wodurch Eigenschaften und Formen freigesetzt werden, die durch konventionelles Schmelzen und Gießen nicht erreicht werden können.

Zusammenfassungstabelle:

| Anwendung | Wichtiger Anwendungsfall |

|---|---|

| Eisen- und Stahlproduktion | Erzeugt Sinter, den primären Rohstoff für Hochöfen. |

| Pulvermetallurgie | Massenproduktion komplexer, starker Metallteile wie Zahnräder und Lager. |

| Fortschrittliche Keramik und Elektronik | Herstellung von Isolatoren, Halbleitern und magnetischen Materialien. |

| Additive Fertigung (3D-Druck) | Ermöglicht die Herstellung komplizierter, kundenspezifischer Metallkomponenten (SLS/DMLS). |

Bereit, das Sintern für die Materialwissenschafts- oder Fertigungsprojekte Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche thermische Verarbeitung benötigt werden. Egal, ob Sie neue Materialien entwickeln oder die Produktion optimieren, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Sinteranwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien