Unter einem anderen Namen wird Sintern auch als „Frittage“ bezeichnet. Beide Begriffe beschreiben den Prozess der Bildung eines festen Körpers aus Pulvermaterial unter Verwendung von Hitze und Druck, jedoch entscheidend, ohne es in einen flüssigen Zustand zu schmelzen.

Sintern ist ein grundlegender Prozess der Materialwissenschaft, der Partikel verdichtet und miteinander verschmilzt. Sein wahrer Wert liegt in seiner Fähigkeit, dichte, feste Objekte aus Materialien mit extrem hohen Schmelzpunkten herzustellen, was es für die moderne Fertigung unverzichtbar macht.

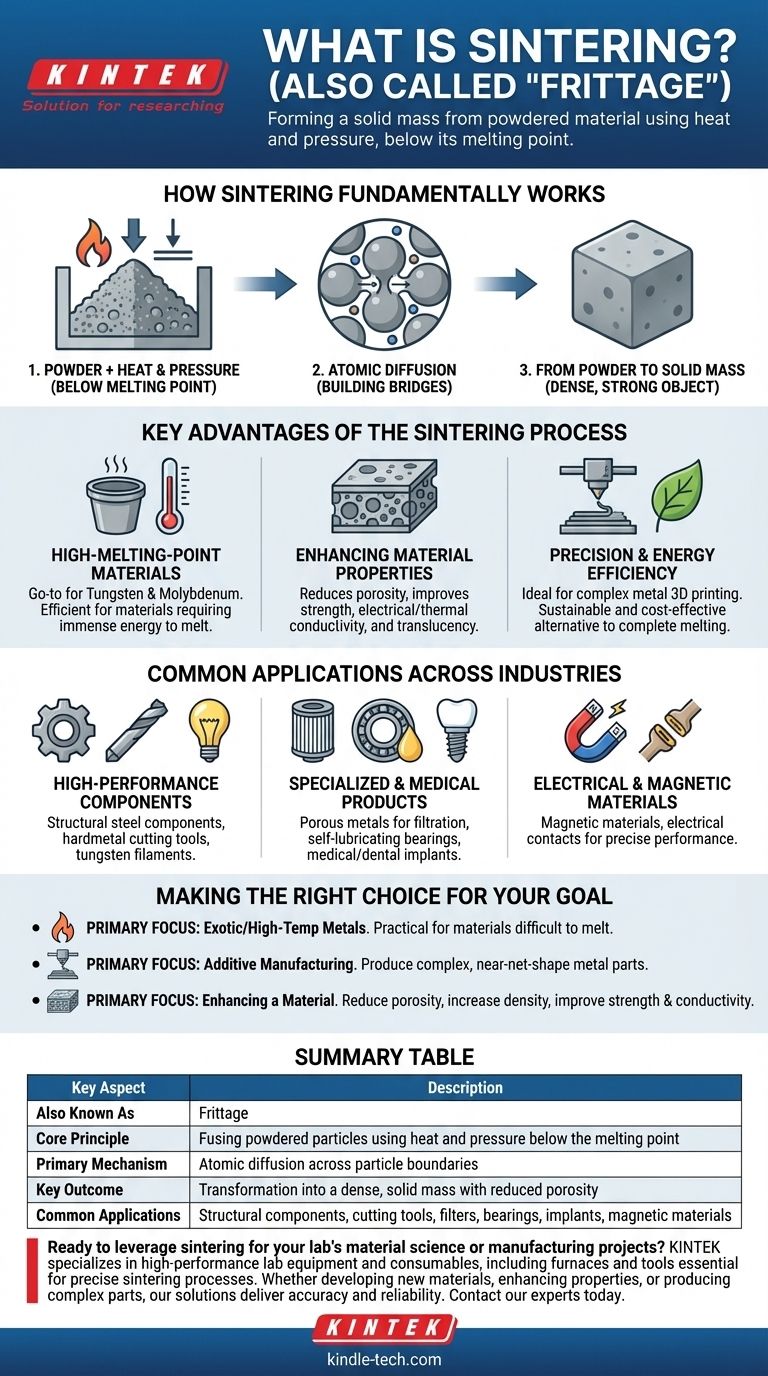

Wie Sintern fundamental funktioniert

Sintern mag komplex erscheinen, aber sein Kernprinzip besteht darin, einzelne Partikel dazu zu bringen, sich zu einem einzigen, zusammenhängenden Stück zu verbinden.

Die Rolle von Hitze und Druck

Der Prozess wendet erhebliche Hitze und Druck auf ein Pulvermaterial an. Diese Energie wird unterhalb des Schmelzpunkts des Materials gehalten, was der entscheidende Unterschied zum Gießen oder Schweißen ist.

Der Mechanismus der Atomdiffusion

Die zugeführte Energie regt die Atome im Material an. Dies ermöglicht es den Atomen, über die Grenzen der einzelnen Partikel zu wandern oder zu diffundieren, wodurch effektiv Brücken zwischen ihnen gebaut werden.

Vom Pulver zur festen Masse

Während diese atomaren Brücken entstehen und sich vermehren, schrumpfen die Lücken (oder Poren) zwischen den Partikeln. Die Partikel verschmelzen miteinander und verwandeln das lose Pulver in ein dichtes, festes Objekt mit deutlich verbesserter Festigkeit.

Wesentliche Vorteile des Sinterprozesses

Ingenieure und Hersteller wählen das Sintern nicht nur als Alternative zum Schmelzen, sondern wegen seiner einzigartigen strategischen Vorteile.

Verarbeitung von hochschmelzenden Materialien

Sintern ist die Methode der Wahl für Materialien wie Wolfram und Molybdän. Das Schmelzen dieser Metalle erfordert immense Energie und spezielle Ausrüstung, während durch Sintern wesentlich effizienter feste Teile hergestellt werden können.

Verbesserung der Materialeigenschaften

Der Prozess verändert die Struktur eines Materials grundlegend. Durch die Reduzierung der Porosität kann Sintern Eigenschaften wie Festigkeit, elektrische Leitfähigkeit, Wärmeleitfähigkeit und sogar die Transluzenz bei bestimmten Keramiken dramatisch verbessern.

Präzision und Energieeffizienz

Bei Anwendungen wie dem 3D-Druck von Metallen ermöglicht das Sintern die Herstellung komplizierter, kundenspezifischer Formen mit ausgezeichneter Konsistenz. Da es die hohen Energiekosten des vollständigen Schmelzens vermeidet, ist es oft ein nachhaltigerer und kosteneffizienterer Herstellungsweg.

Häufige Anwendungen in verschiedenen Branchen

Sintern ist keine Nischen-Labortechnik; es ist ein kritischer Herstellungsprozess, der zur Herstellung einer breiten Palette von Produkten verwendet wird, auf die wir täglich angewiesen sind.

Hochleistungsbauteile

Viele anspruchsvolle Anwendungen hängen von gesinterten Teilen ab. Dazu gehören Stahlkonstruktionskomponenten, Hartmetall-Schneidwerkzeuge und die Wolframfäden in Beleuchtung und Elektronik.

Spezialisierte und medizinische Produkte

Der Prozess wird zur Herstellung poröser Metalle für die Filtration, selbstschmierender Lager (bei denen Öl in den Poren gehalten wird) und hochreiner medizinischer und zahnmedizinischer Implantate eingesetzt.

Elektrische und magnetische Materialien

Sintern ist auch für die Herstellung bestimmter Arten von magnetischen Materialien und elektrischen Kontakten unerlässlich, bei denen präzise Materialdichte und -eigenschaften für die Leistung entscheidend sind.

Die richtige Wahl für Ihr Ziel treffen

Zu wissen, wann man das Sintern nutzen sollte, ist der Schlüssel zur Lösung spezifischer technischer Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung exotischer oder hochtemperaturbeständiger Metalle liegt: Sintern ist die praktischste und energieeffizienteste Methode zur Herstellung fester Teile aus Materialien, die schwer oder unmöglich zu schmelzen sind.

- Wenn Ihr Hauptaugenmerk auf der additiven Fertigung liegt: Nutzen Sie das sinterbasierte 3D-Drucken, um komplexe Metallteile in nahezu Endform mit ausgezeichneten Materialeigenschaften herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Materialverbesserung liegt: Wenden Sie Sintern an, um die Porosität zu reduzieren, die Dichte zu erhöhen und die Festigkeit und Leitfähigkeit eines pulverförmigen Ausgangsmaterials zu verbessern.

Letztendlich ermöglicht uns das Sintern die Konstruktion von Materialien auf atomarer Ebene und verwandelt einfache Pulver in hochfunktionale, robuste Komponenten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Auch bekannt als | Frittage |

| Grundprinzip | Verschmelzen von Pulverpartikeln unter Hitze und Druck unterhalb des Schmelzpunkts |

| Hauptmechanismus | Atomdiffusion über Partikelgrenzen hinweg |

| Hauptergebnis | Umwandlung in eine dichte, feste Masse mit reduzierter Porosität |

| Häufige Anwendungen | Strukturkomponenten, Schneidwerkzeuge, Filter, Lager, medizinische/zahnmedizinische Implantate, magnetische Materialien |

Sind Sie bereit, das Sintern für die Materialwissenschaft oder Fertigungsprojekte Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Öfen und Werkzeugen, die für präzise Sinterprozesse unerlässlich sind. Ob Sie neue Materialien entwickeln, Eigenschaften verbessern oder komplexe Teile herstellen – unsere Lösungen bieten die Genauigkeit und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinteranwendungen unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen