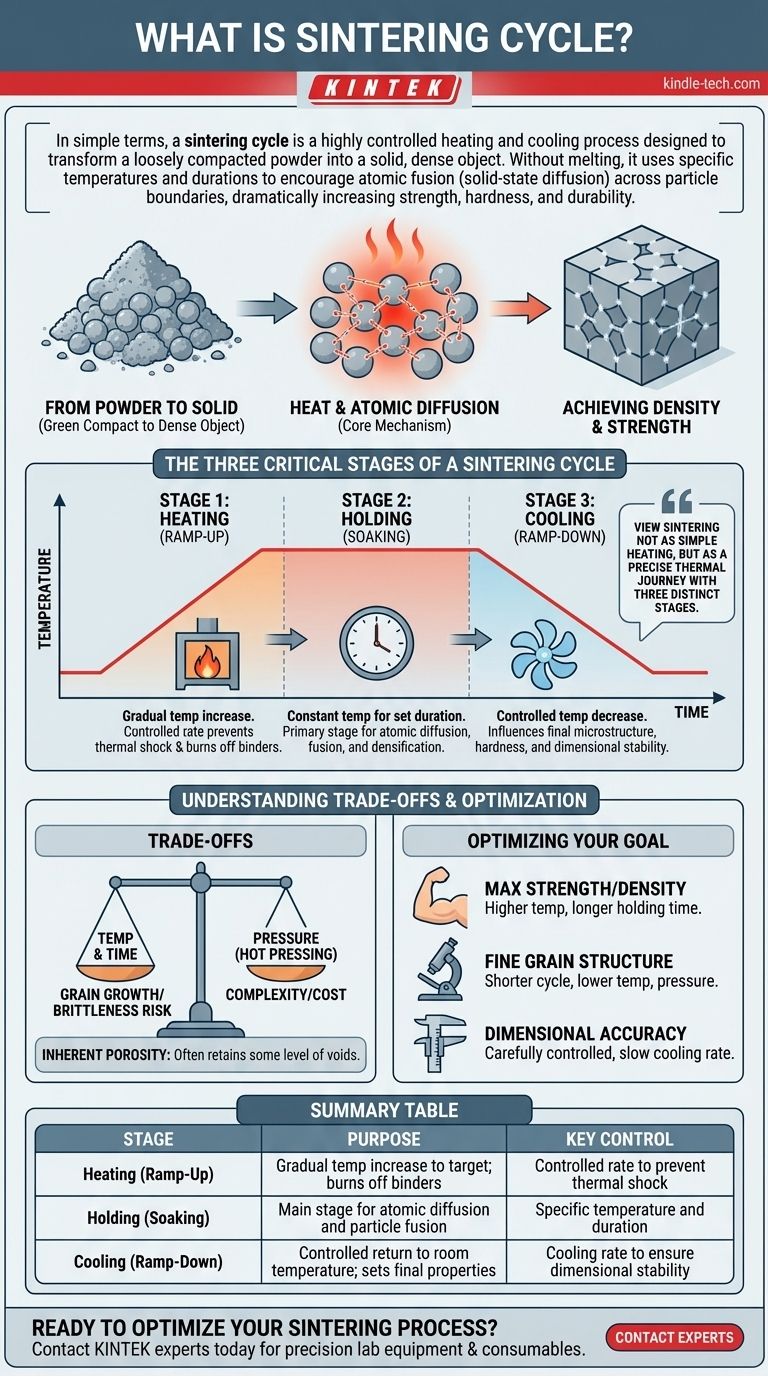

Einfach ausgedrückt ist ein Sinterzyklus ein hochkontrollierter Heiz- und Abkühlprozess, der darauf ausgelegt ist, ein lose verdichtetes Pulver in ein festes, dichtes Objekt umzuwandeln. Ohne das Kernmaterial zu schmelzen, nutzt der Zyklus spezifische Temperaturen und Dauern, um Atome zur Verschmelzung über Partikelgrenzen hinweg anzuregen. Diese Festkörperdiffusion verschweißt die Partikel miteinander und erhöht die Festigkeit, Härte und Haltbarkeit des Materials dramatisch.

Die entscheidende Erkenntnis ist, das Sintern nicht als einfaches Erhitzen zu betrachten, sondern als eine präzise thermische Reise mit drei unterschiedlichen Phasen: einem kontrollierten Aufheizen, einem spezifischen Halten bei Temperatur und einem sorgfältig gesteuerten Abkühlen. Jede Phase spielt eine entscheidende Rolle beim Verschmelzen der Partikel und beim Erreichen der endgültigen, gewünschten Materialeigenschaften.

Der Kernmechanismus: Wie Sintern funktioniert

Vom Pulver zum Feststoff

Der Prozess beginnt mit einer Masse feiner Partikel – typischerweise Metall, Keramik oder Kunststoff –, die oft in eine gewünschte Form gepresst wurden. Dieses anfängliche Objekt wird als „Grünling“ bezeichnet und ist zerbrechlich, mit erheblichen Leerräumen oder Porosität zwischen den Partikeln.

Die Rolle der Wärme

Der Sinterzyklus führt thermische Energie ein. Diese Energie schmilzt das Material nicht, sondern regt die Atome an und verleiht ihnen die Beweglichkeit, sich zu bewegen.

Atomare Diffusion

Bei den hohen Temperaturen des Sinterzyklus wandern Atome über die Grenzen, an denen sich einzelne Partikel berühren. Dieser Prozess, genannt Festkörperdiffusion, bildet „Hälse“ oder Brücken zwischen benachbarten Partikeln.

Erreichen von Dichte und Festigkeit

Wenn diese Hälse wachsen, ziehen sie die Partikel näher zusammen und verringern die Hohlräume zwischen ihnen. Die gesamte Masse verdichtet sich und verschmilzt zu einem einzigen, kohärenten Stück mit mechanischen Eigenschaften, die denen des ursprünglichen Pulvers weit überlegen sind.

Die drei kritischen Phasen eines Sinterzyklus

Ein erfolgreiches Ergebnis hängt von der sorgfältigen Kontrolle jeder Phase des thermischen Zyklus ab.

Phase 1: Erhitzen (Aufheizen)

Die Ofentemperatur wird allmählich auf die Zielsintertemperatur erhöht. Dies muss mit einer kontrollierten Rate erfolgen, um einen Thermoschock zu vermeiden, der das Bauteil reißen lassen könnte. Diese Phase dient auch dazu, während der anfänglichen Verdichtungsphase verwendete Schmierstoffe oder Bindemittel sauber abzubrennen.

Phase 2: Halten (Einweichen)

Das Material wird für eine festgelegte Dauer bei einer konstanten, spezifischen Sintertemperatur gehalten. Während dieser „Einweichphase“ findet der Großteil der atomaren Diffusion statt. Dies ist die Hauptphase, in der die Partikel verschmelzen, die Porosität abnimmt und das Bauteil seine Festigkeit und Dichte erhält.

Phase 3: Abkühlen (Abkühlen)

Schließlich wird die Temperatur langsam und bewusst auf Raumtemperatur gesenkt. Die Abkühlrate ist ebenso kritisch wie die Aufheizrate, da sie die endgültige Mikrostruktur, Härte und Dimensionsstabilität der fertigen Komponente beeinflusst.

Die Kompromisse verstehen

Die Wirksamkeit eines Sinterzyklus wird durch ein Gleichgewicht konkurrierender Faktoren bestimmt.

Temperatur vs. Zeit

Eine höhere Sintertemperatur kann die Diffusion beschleunigen und die erforderliche Haltezeit verkürzen. Sie erhöht jedoch auch die Energiekosten und das Risiko eines unerwünschten Kornwachstums, das ein Material manchmal spröder machen kann.

Der Einfluss von Druck

Einige Sinterzyklen wenden während des Erhitzens externen Druck an (ein Prozess, der als Heißpressen bekannt ist). Dies kann höhere Enddichten bei niedrigeren Temperaturen erreichen, erhöht jedoch die Komplexität und die Kosten der Ausrüstung und des Prozesses erheblich.

Inhärente Porosität

Obwohl das Sintern die Dichte dramatisch erhöht, beseitigt es selten alle Hohlräume. Die meisten gesinterten Teile behalten ein gewisses Maß an Restporosität, das bei technischen Anwendungen berücksichtigt werden muss. Der Prozess ist ideal für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, bei denen herkömmliches Gießen unpraktisch ist.

Optimierung des Zyklus für Ihr Ziel

Der ideale Sinterzyklus wird immer auf das Material und das gewünschte Ergebnis für das Endteil zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Benötigen Sie einen Zyklus mit einer höheren Sintertemperatur und einer längeren Haltezeit, um die atomare Diffusion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Kornstruktur liegt: Ein kürzerer Zyklus bei niedrigerer Temperatur, manchmal mit angewendetem Druck, ist der bevorzugte Ansatz.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Eine sorgfältig kontrollierte, langsamere Abkühlrate ist von größter Bedeutung, um Verzug zu verhindern und innere Spannungen zu minimieren.

Die Beherrschung des Sinterzyklus besteht darin, Zeit, Temperatur und Druck präzise auszugleichen, um die endgültigen Eigenschaften eines Materials von der Partikelebene an zu entwickeln.

Zusammenfassungstabelle:

| Phase | Zweck | Wichtige Kontrolle |

|---|---|---|

| Erhitzen (Aufheizen) | Allmähliche Temperaturerhöhung auf Zielwert; verbrennt Bindemittel | Kontrollierte Rate zur Vermeidung von Thermoschock |

| Halten (Einweichen) | Hauptphase für atomare Diffusion und Partikelverschmelzung | Spezifische Temperatur und Dauer |

| Abkühlen (Abkühlen) | Kontrollierte Rückkehr auf Raumtemperatur; legt endgültige Eigenschaften fest | Abkühlrate zur Sicherstellung der Dimensionsstabilität |

Bereit, Ihren Sinterprozess für stärkere, langlebigere Teile zu optimieren?

Bei KINTEK sind wir auf Präzisionslaborgeräte für Sinteranwendungen spezialisiert. Unsere Öfen und Verbrauchsmaterialien sind darauf ausgelegt, die exakte Temperaturkontrolle und Gleichmäßigkeit zu liefern, die Ihre Materialien benötigen. Egal, ob Sie mit Metallen, Keramiken oder anderen Pulvern arbeiten, wir können Ihnen helfen, maximale Dichte, Festigkeit und Maßhaltigkeit zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung