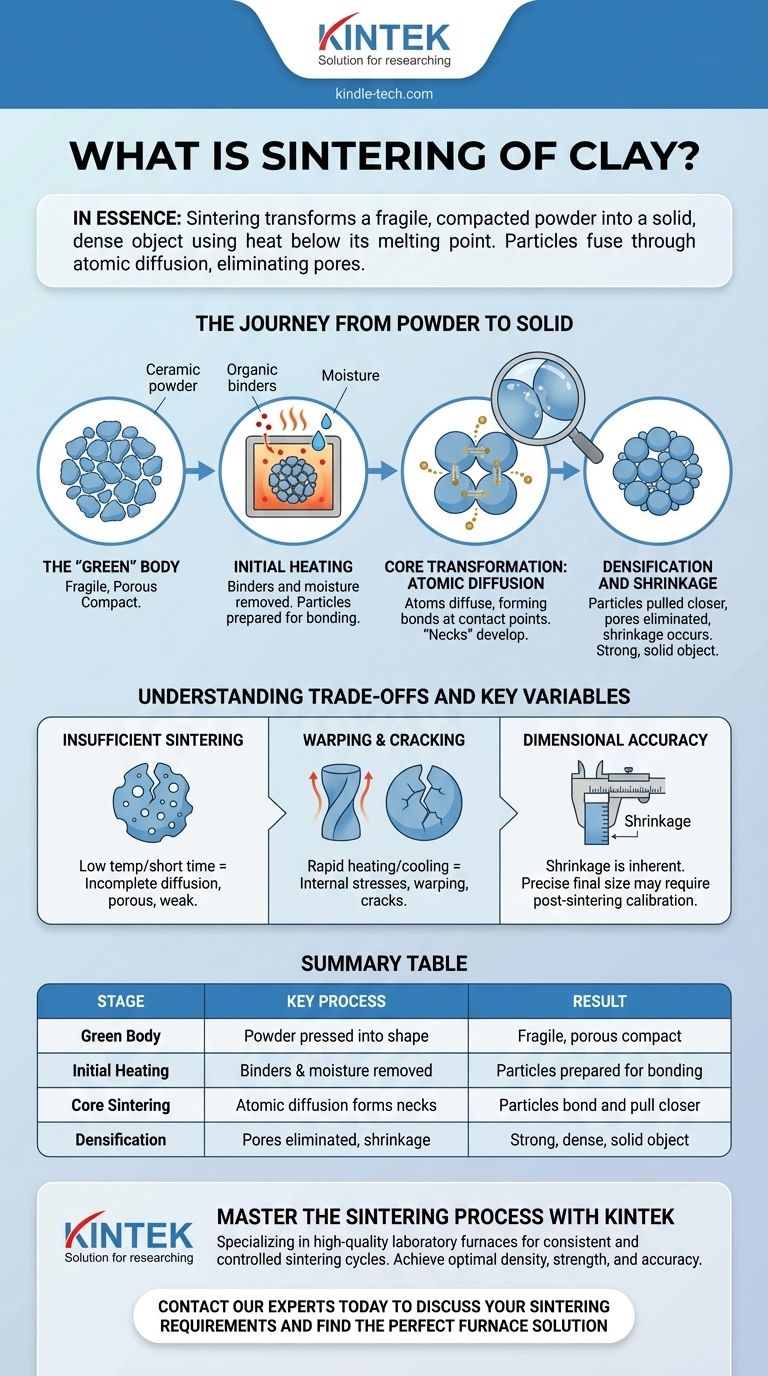

Im Wesentlichen ist Sintern der Prozess der Umwandlung eines zerbrechlichen, verdichteten Pulvers mithilfe von Hitze in einen festen, dichten Gegenstand. Dies wird erreicht, indem das Material auf eine hohe Temperatur erhitzt wird, die jedoch entscheidend unter seinem Schmelzpunkt liegt. Bei dieser Temperatur verschmelzen die einzelnen Partikel durch Atomdiffusion miteinander, wodurch die Poren zwischen ihnen beseitigt werden und eine starke, zusammenhängende Masse entsteht.

Sintern ist kein Schmelzprozess. Stattdessen handelt es sich um eine Festkörperumwandlung, bei der Hitze und Druck einzelne Partikel zum Verbinden zwingen, wodurch die Porosität systematisch entfernt und ein empfindlicher „Grünling“ in ein langlebiges, dichtes Keramikteil umgewandelt wird.

Die Reise vom Pulver zum Festkörper

Um das Sintern wirklich zu verstehen, betrachtet man es am besten als eine mehrstufige Reise, bei der ein geformtes Pulver eine grundlegende strukturelle Transformation durchläuft.

Der „Grünling“: Der Ausgangspunkt

Der Prozess beginnt mit einem Keramikpulver, das oft mithilfe von Formen und hohem Druck in die gewünschte Form gepresst wird.

Dieses anfängliche Objekt wird als „Grünling“ oder Kompaktat bezeichnet. Obwohl es seine Form behält, ist es mechanisch schwach, porös und zerbrechlich.

Vorwärmen: Den Weg freimachen

Wenn der Grünling in einem Ofen erhitzt wird, findet die erste Phase bei niedrigeren Temperaturen statt.

In dieser Phase werden alle Restfeuchtigkeit oder organischen Bindemittel – Zusatzstoffe, die zur Formgebung des Pulvers verwendet wurden – ausgebrannt, wodurch die Partikel für den direkten Kontakt vorbereitet werden.

Die Kernumwandlung: Atomare Diffusion

Wenn die Temperatur steigt, beginnt der Kern des Sinterprozesses. Die Atome auf den Oberflächen der benachbarten Partikel werden mobiler.

Diese Atome beginnen, sich über die Grenzen zwischen den Partikeln zu bewegen oder zu diffundieren. Dies erzeugt kleine „Hälse“ oder Bindungen an jedem Kontaktpunkt.

Stellen Sie es sich wie eine Ansammlung von Seifenblasen vor. Dort, wo zwei Blasen sich berühren, verschmelzen ihre Wände, und sie beginnen, sich enger zusammenzuziehen, wodurch der gesamte Leerraum reduziert wird.

Das Ergebnis: Verdichtung und Schrumpfung

Während diese Bindungen wachsen, werden die Partikelzentren näher zusammengezogen. Dies beseitigt systematisch die winzigen Poren und Lücken, die im Grünling vorhanden waren.

Diese Eliminierung des Hohlraums führt dazu, dass das gesamte Objekt dichter und fester wird. Es führt auch zu einer vorhersehbaren Schrumpfung, einem kritischen Faktor in der Fertigung.

Verständnis der Kompromisse und Schlüsselvariablen

Erfolgreiches Sintern hängt von der präzisen Steuerung mehrerer Faktoren ab. Ein falsches Management kann zu fehlerhaften oder misslungenen Teilen führen.

Unzureichendes Sintern

Wenn die Temperatur zu niedrig oder die Zeit im Ofen zu kurz ist, wird der Diffusionsprozess unvollständig sein.

Das Ergebnis ist ein Teil, das porös, schwach und für seinen beabsichtigten Zweck ungeeignet bleibt.

Verziehen und Rissbildung

Die Heiz- und Abkühlzyklen müssen sorgfältig gesteuert werden. Wenn ein Teil zu schnell erhitzt oder abgekühlt wird, können sich innere Spannungen aufbauen.

Diese Spannungen können dazu führen, dass sich das Objekt verzieht oder, in schwereren Fällen, Risse bildet.

Die Herausforderung der Maßhaltigkeit

Da das Sintern inhärent Schrumpfung beinhaltet, ist das Erreichen exakter Endabmessungen eine erhebliche Herausforderung.

Für Anwendungen, die sehr enge Toleranzen erfordern, ist oft ein Kalibrierungsschritt nach dem Sintern erforderlich, bei dem das Teil auf seine endgültige, präzise Größe nachgepresst oder bearbeitet wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des Sinterns ermöglicht es Ihnen, das Ergebnis Ihres Keramik- oder Pulverprojekts zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen sicherstellen, dass das Teil die optimale Sintertemperatur erreicht und lange genug gehalten wird, damit die Porenbeseitigung abgeschlossen ist.

- Wenn Ihr Hauptaugenmerk auf präziser Maßhaltigkeit liegt: Sie müssen die Schrumpfungsrate des Materials sorgfältig berechnen und für eine Kalibrierung oder Bearbeitung nach dem Sintern planen.

- Wenn Sie ein fehlgeschlagenes Teil analysieren: Untersuchen Sie es zunächst auf Anzeichen unvollständigen Sinterns (Porosität und geringe Festigkeit) oder auf durch unsachgemäße Heiz- und Kühlzyklen verursachte Spannungsrisse.

Letztendlich geht es bei der Beherrschung des Sinterns darum, Hitze und Zeit präzise zu steuern, um ein einfaches Pulver bei seiner Umwandlung in ein langlebiges, funktionales Objekt zu leiten.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| Grünling | Pulver wird in Form gepresst | Zerbrechliches, poröses Kompaktat |

| Vorwärmen | Bindemittel und Feuchtigkeit werden entfernt | Partikel werden für die Bindung vorbereitet |

| Kernsinterung | Atomdiffusion bildet Hälse zwischen den Partikeln | Partikel verbinden sich und ziehen sich näher zusammen |

| Verdichtung | Poren werden beseitigt, Schrumpfung tritt auf | Starkes, dichtes, festes Objekt |

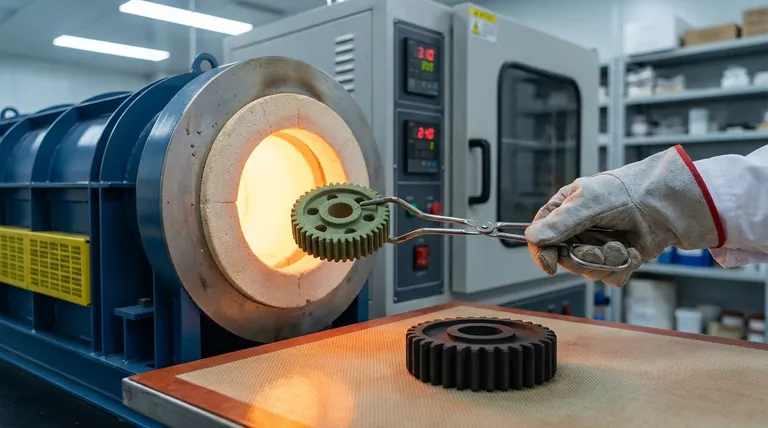

Beherrschen Sie den Sinterprozess für Ihre Laborkeramik mit KINTEK.

Ob Sie neue keramische Materialien entwickeln, Sinterfehler wie Verziehen oder Porosität beheben oder präzise Maßkontrolle benötigen – die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laboröfen, die für konsistente und kontrollierte Sinterzyklen ausgelegt sind.

Wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um optimale Dichte, Festigkeit und Genauigkeit bei Ihren Keramikprojekten zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinteranforderungen zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen