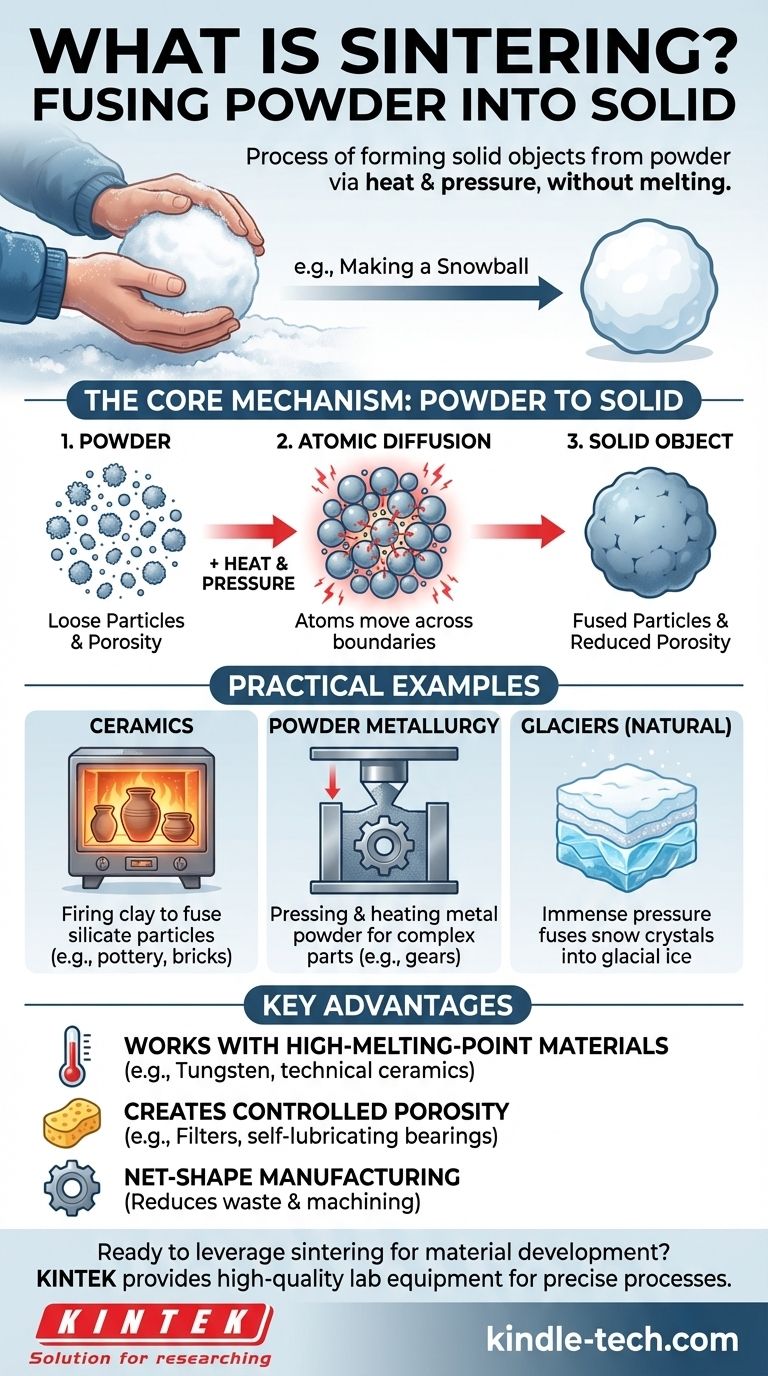

Im Wesentlichen ist Sintern der Prozess der Formung eines festen Objekts aus einem Pulver unter Verwendung von Wärme und Druck. Es funktioniert grundlegend, indem Partikel zu einer einzigen, starken Masse verschmolzen werden, aber entscheidenderweise geschieht dies, ohne das Material bis zur Verflüssigung zu schmelzen. Ein einfaches, nachvollziehbares Beispiel ist das Zusammendrücken von losem Schnee in den Händen, um einen harten, dichten Schneeball zu formen.

Sintern versteht man am besten als einen mikroskopischen Schweißprozess. Anstatt ein Material zu schmelzen und zu gießen, fördert das Sintern die Diffusion von Atomen über die Grenzen einzelner Partikel hinweg, wodurch die Partikel effektiv zu einem festen Stück zusammengestickt werden.

Der Kernmechanismus: Vom Pulver zum Feststoff

Das Sintern wandelt eine Ansammlung einzelner Partikel in ein zusammenhängendes, festes Objekt um. Der Prozess stützt sich auf zwei Schlüsseleingaben: Wärme und Druck. Obwohl manchmal einer dominanter ist, arbeiten sie oft zusammen, um das Endergebnis zu erzielen.

Die Rolle der Wärme

Wärme liefert die für den Prozess notwendige Energie. Sie schmilzt das Material nicht, aber sie regt die Atome in den Partikeln an und macht sie beweglich genug, um sich zu bewegen. Diese atomare Mobilität ist der Motor des Sinterprozesses.

Die Rolle des Drucks

Druck dient dazu, das Pulver zu verdichten und die einzelnen Partikel in engen Kontakt zu zwingen. Dies reduziert den leeren Raum (Porosität) zwischen ihnen und verkürzt den Weg, den Atome zurücklegen müssen, um sich mit benachbarten Partikeln zu verbinden.

Atomare Diffusion erklärt

Im Kern des Sinterprozesses steht die atomare Diffusion. Durch Wärme angeregt und durch Druck zusammengedrückt, beginnen Atome von ihrem eigenen Partikel zu wandern und die Grenze zu überschreiten, um sich mit einem benachbarten Partikel zu verbinden. Während Millionen von Atomen diesen Sprung machen, verschwinden die Grenzen zwischen den ursprünglichen Partikeln langsam, und die einzelnen Körner verschmelzen zu einem einzigen, einheitlichen Material.

Praktische Beispiele für das Sintern

Das Prinzip des Sinterns wird in einer Vielzahl von Branchen angewendet, von der Schwerindustrie bis zur Natur selbst.

Herstellung von Keramik

Dies ist ein klassisches Beispiel für das Sintern. Wenn Ton im Brennofen gebrannt wird, um Keramik oder Ziegel herzustellen, bewirkt die Hitze, dass die winzigen Silikatpartikel miteinander verschmelzen. Dieser Prozess verleiht dem fertigen Keramikobjekt seine Festigkeit und Solidität und verwandelt es von zerbrechlichem, trockenem Ton in ein haltbares Material.

Pulvermetallurgie

Das Sintern ist ein Eckpfeiler der modernen Metallurgie. Um komplexe Metallteile wie Zahnräder oder selbstschmierende Lager herzustellen, pressen Hersteller feines Metallpulver in eine Form und erhitzen es dann. Dies ermöglicht es ihnen, komplizierte Formen aus Materialien mit sehr hohen Schmelzpunkten mit minimalem Abfall herzustellen.

Ein natürliches Beispiel: Gletscher

Die Natur liefert ein eindrucksvolles Beispiel für druckgetriebenes Sintern im großen Maßstab. Über Jahrhunderte hinweg verdichtet der immense Druck durch das Gewicht des sich ansammelnden Schnees die unteren Schichten. Dieser Druck verschmilzt die einzelnen Eiskristalle (Schneeflocken) zu einer festen, dichten Masse aus Gletschereis, und das alles ohne jegliches Schmelzen.

Die Vorteile verstehen

Das Sintern ist nicht nur eine Alternative zum Schmelzen und Gießen; es bietet einzigartige Fähigkeiten, die es für die Herstellung fortschrittlicher Materialien unerlässlich machen.

Arbeiten mit Materialien mit hohem Schmelzpunkt

Das Sintern ist die Methode der Wahl für Materialien, die extrem schwer zu schmelzen sind, wie Wolfram (verwendet für Glühfaden) und die meisten technischen Keramiken. Es ermöglicht die Herstellung fester Teile bei Temperaturen, die weit unter dem Schmelzpunkt des Materials liegen.

Erzeugung kontrollierter Porosität

Da der Prozess mit einem Pulver beginnt, können Ingenieure die endgültige Dichte des Objekts genau steuern. Dies wird zur Herstellung poröser Metall- oder Keramikfilter sowie selbstschmierender Lager verwendet, die so konzipiert sind, dass sie Öl in ihrer porösen Struktur halten.

Nettoformfertigung

Der Prozess kann Teile erzeugen, die ihren endgültigen gewünschten Abmessungen sehr nahe kommen, oft als „Nettoprodukt“ oder „Near-Net-Shape“ bezeichnet. Dies reduziert den Bedarf an teuren und verschwenderischen sekundären Bearbeitungsvorgängen drastisch.

Anwendung des Sinterns auf Ihr Ziel

Zu wissen, wann man sintern soll, ist der Schlüssel, um seine Stärken für eine bestimmte Fertigungs- oder Materialdesign-Herausforderung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochtemperaturmaterialien wie Keramik oder Wolfram liegt: Sintern ist oft die effektivste und manchmal die einzig praktikable Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Metallteile mit hoher Präzision liegt: Die Pulvermetallurgie, eine Form des Sinterns, bietet eine wirtschaftliche Lösung mit geringem Abfallaufkommen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Materials mit kontrollierter Porosität liegt, wie z. B. eines Filters oder eines selbstschmierenden Lagers: Das Sintern ermöglicht Ihnen eine direkte Kontrolle über die endgültige Dichte und innere Struktur des Teils.

Letztendlich ist das Sintern eine grundlegende Technologie, die die Herstellung von Materialien und Komponenten ermöglicht, die mit herkömmlichen Schmelzverfahren unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Verschmelzung von Pulverpartikeln unter Verwendung von Wärme und Druck ohne vollständiges Schmelzen. |

| Kernmechanismus | Atomare Diffusion über Partikelgrenzen hinweg. |

| Häufige Beispiele | Herstellung von Keramik, Teile aus der Pulvermetallurgie, Bildung von Gletschereis. |

| Hauptvorteile | Funktioniert mit Materialien mit hohem Schmelzpunkt, ermöglicht kontrollierte Porosität, erlaubt die Nettoproduktfertigung. |

Bereit, das Sintern für die Materialentwicklung Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Egal, ob Sie mit fortschrittlicher Keramik, Metallpulvern oder der Entwicklung poröser Materialien arbeiten, unsere Lösungen helfen Ihnen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Sinteranwendungen unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore