In der Halbleiterfertigung ist die Sputterdeposition ein hochpräziser Prozess, der verwendet wird, um ultradünne Materialschichten auf einen Siliziumwafer aufzubringen. Dabei wird ein Ausgangsmaterial, das sogenannte Target, in einem Vakuum mit energiereichen Ionen beschossen. Dieser Aufprall schlägt physikalisch Atome vom Target ab, die dann zum Wafer wandern und dort kondensieren, wodurch eine perfekt gleichmäßige und reine Beschichtung entsteht.

Im Kern ist die Sputterdeposition weniger wie Farbsprühen und mehr wie ein kontrolliertes Sandstrahlen im atomaren Maßstab. Sie nutzt physikalischen Impuls, nicht Wärme, um Material zu bewegen, was den Herstellern eine außergewöhnliche Kontrolle über Dicke, Reinheit und Qualität der Schichten ermöglicht, die einen integrierten Schaltkreis bilden.

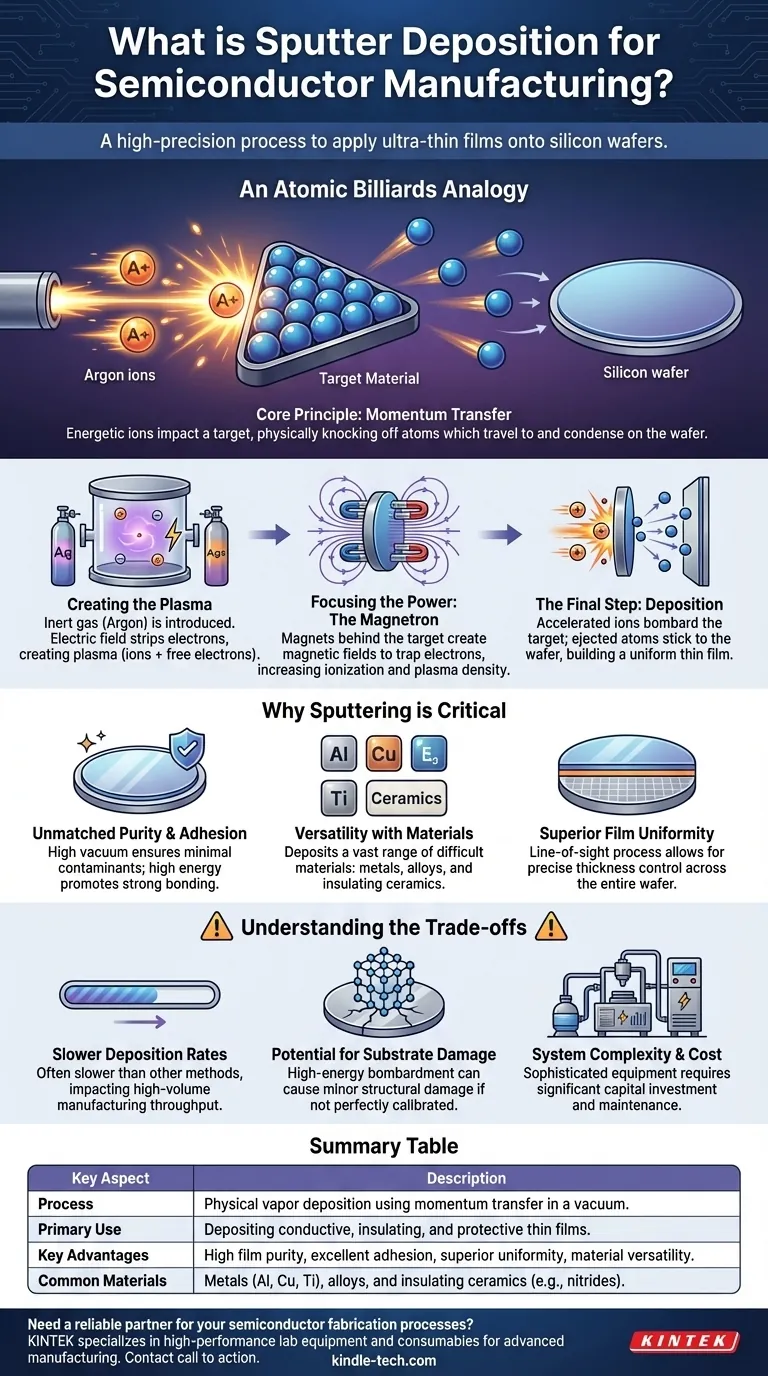

Wie Sputterdeposition funktioniert: Eine Analogie zum atomaren Billard

Um Sputtern zu verstehen, ist es wichtig, sich von Konzepten wie Schmelzen oder chemischen Reaktionen zu lösen. Der Prozess ist vollständig mechanisch und wird durch Impulsübertragung zwischen einzelnen Atomen in einer hochkontrollierten Umgebung angetrieben.

Das Kernprinzip: Impulsübertragung

Sputtern basiert auf einem einfachen physikalischen Prinzip. Stellen Sie sich ein dicht gepacktes Dreieck von Billardkugeln vor (das Targetmaterial).

Sie schießen dann die weiße Kugel (ein energiereiches Ion) in das Dreieck. Der Aufprall überträgt Impuls, wodurch Kugeln in verschiedene Richtungen fliegen. Beim Sputtern sind diese ausgestoßenen "Kugeln" einzelne Atome, die wandern, bis sie auf den Wafer treffen.

Erzeugung der Ionen: Das Plasma

Die "weißen Kugeln" werden erzeugt, indem ein inertes Gas, typischerweise Argon, in eine Vakuumkammer geleitet wird.

Ein elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abtrennt. Dadurch entsteht ein Plasma, eine Wolke aus positiv geladenen Argonionen und freien Elektronen.

Fokussierung der Leistung: Das Magnetron

Moderne Systeme verwenden leistungsstarke Magnete hinter dem Targetmaterial in einer Konfiguration, die als Magnetron bezeichnet wird.

Dieses Magnetfeld fängt Elektronen nahe der Targetoberfläche ein. Diese eingefangenen Elektronen legen einen viel längeren, spiralförmigen Weg zurück, was die Wahrscheinlichkeit drastisch erhöht, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren, wodurch ein dichtes, effizientes Plasma genau dort entsteht, wo es benötigt wird.

Der letzte Schritt: Abscheidung

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Target.

Vom Target ausgestoßene Atome wandern durch das Vakuum und haften am Substrat (dem Siliziumwafer), wodurch allmählich eine dünne Schicht mit außergewöhnlicher Gleichmäßigkeit aufgebaut wird.

Warum Sputtern für moderne Elektronik entscheidend ist

Sputtern ist nicht nur eine von vielen Optionen; es ist eine grundlegende Technologie in der Chipherstellung aufgrund der einzigartigen Vorteile, die es für den Bau mikroskopischer Strukturen bietet.

Unübertroffene Reinheit und Haftung

Da der gesamte Prozess in einem Hochvakuum abläuft, gibt es praktisch keine Verunreinigungen, die in der Schicht eingeschlossen werden könnten. Die hohe kinetische Energie der gesputterten Atome hilft ihnen auch, fest an der Waferoberfläche zu haften, wodurch hochbeständige und zuverlässige Schichten entstehen.

Materialvielfalt

Sputtern kann eine Vielzahl von Materialien abscheiden, die sonst schwer zu verarbeiten sind. Dazu gehören reine Metalle für elektrische Kontakte (wie Aluminium oder Kupfer), komplexe Legierungen und isolierende Keramikmaterialien für Schutzschichten.

Überlegene Schichtgleichmäßigkeit

Die direkte Sichtverbindung und die kontrollierte Natur des Prozesses ermöglichen die Erzeugung von Schichten mit außergewöhnlich präziser Dicke über den gesamten Durchmesser eines Wafers. Diese Gleichmäßigkeit ist unerlässlich, um sicherzustellen, dass alle von einem einzigen Wafer produzierten Chips identisch funktionieren.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Sputtern ein spezialisierter Prozess mit spezifischen Einschränkungen, die Ingenieure handhaben müssen. Eine vertrauenswürdige Analyse erfordert die Anerkennung seiner Grenzen.

Langsamere Abscheidungsraten

Im Vergleich zur thermischen Verdampfung oder chemischen Gasphasenabscheidung (CVD) kann Sputtern ein langsamerer Prozess sein. Die Wachstumsrate der Schicht wird oft in Angström oder Nanometern pro Minute gemessen, was den Durchsatz zu einem wichtigen Faktor für die Großserienfertigung macht.

Potenzial für Substratschäden

Der energiereiche Beschuss, der den Prozess ermöglicht, kann, wenn er nicht perfekt kalibriert ist, geringfügige strukturelle Schäden am empfindlichen Kristallgitter des darunter liegenden Siliziumwafers verursachen. Dies ist ein ständiger Schwerpunkt der Prozesskontrolle und -optimierung.

Systemkomplexität und Kosten

Sputtersysteme sind hochentwickelte und teure Geräte. Sie erfordern Hochvakuumpumpen, leistungsstarke Magnete, präzise Gasführung und Hochspannungsnetzteile, die alle erhebliche Kapitalinvestitionen und Wartung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Sputtern wird gewählt, um spezifische Probleme im komplexen Rezept der Chipherstellung zu lösen. Seine Anwendung ist immer an ein präzises technisches Ziel gebunden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung leitfähiger Bahnen liegt: Sputtern ist der Industriestandard für die Abscheidung von Metallschichten (z. B. Aluminium, Kupfer, Titan), die für Kontakte, Verbindungen und Verdrahtungen verwendet werden.

- Wenn Ihr Hauptaugenmerk auf Geräteschutz und Zuverlässigkeit liegt: Sputtern wird verwendet, um haltbare, chemisch beständige Schichten wie Nitride aufzubringen, die die empfindlichen Komponenten auf dem Chip einkapseln und schützen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau komplexer Materialstapel liegt: Sputtern ermöglicht die Abscheidung mehrerer, unterschiedlicher Schichten verschiedener Materialien nacheinander ohne Vakuumunterbrechung, was den Aufbau fortschrittlicher Gerätestrukturen ermöglicht.

Letztendlich bietet die Sputterdeposition die Kontrolle auf atomarer Ebene, die zum Aufbau der komplexen, mehrschichtigen Strukturen erforderlich ist, die moderne integrierte Schaltkreise definieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung unter Verwendung von Impulsübertragung im Vakuum. |

| Hauptanwendung | Abscheidung von leitfähigen, isolierenden und schützenden Dünnschichten auf Wafern. |

| Hauptvorteile | Hohe Schichtreinheit, ausgezeichnete Haftung, überragende Gleichmäßigkeit, Materialvielfalt. |

| Gängige Materialien | Metalle (Al, Cu, Ti), Legierungen und isolierende Keramiken (z. B. Nitride). |

Benötigen Sie einen zuverlässigen Partner für Ihre Halbleiterfertigungsprozesse?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Fertigung. Ob Sie Chips der nächsten Generation entwickeln oder Ihre Produktionslinie optimieren, unsere Sputtertargets und Abscheidungssysteme sind auf Präzision, Reinheit und Wiederholbarkeit ausgelegt.

Lassen Sie uns Ihnen helfen, überragende Dünnschichtergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Halbleiterfertigung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen