Vereinfacht ausgedrückt ist Sputtern ein physikalischer Prozess, bei dem Atome aus einem festen Targetmaterial ausgestoßen werden, nachdem es von hochenergetischen Partikeln, typischerweise Ionen aus einem Plasma, bombardiert wurde. Dieser mikroskopische "Sandstrahl"-Effekt tritt natürlich im Weltraum auf, ist aber eher als hochkontrollierte industrielle Technik zur Erzeugung oder Entfernung von ultradünnen Schichten bekannt.

Sputtern lässt sich am besten als vielseitige "atomare Spritzlackier"-Technologie verstehen. Es nutzt den physikalischen Impuls, um Material präzise von einem Quelltarget auf ein Substrat zu übertragen, was zu außergewöhnlich gleichmäßigen und langlebigen Beschichtungen für High-Tech-Anwendungen führt.

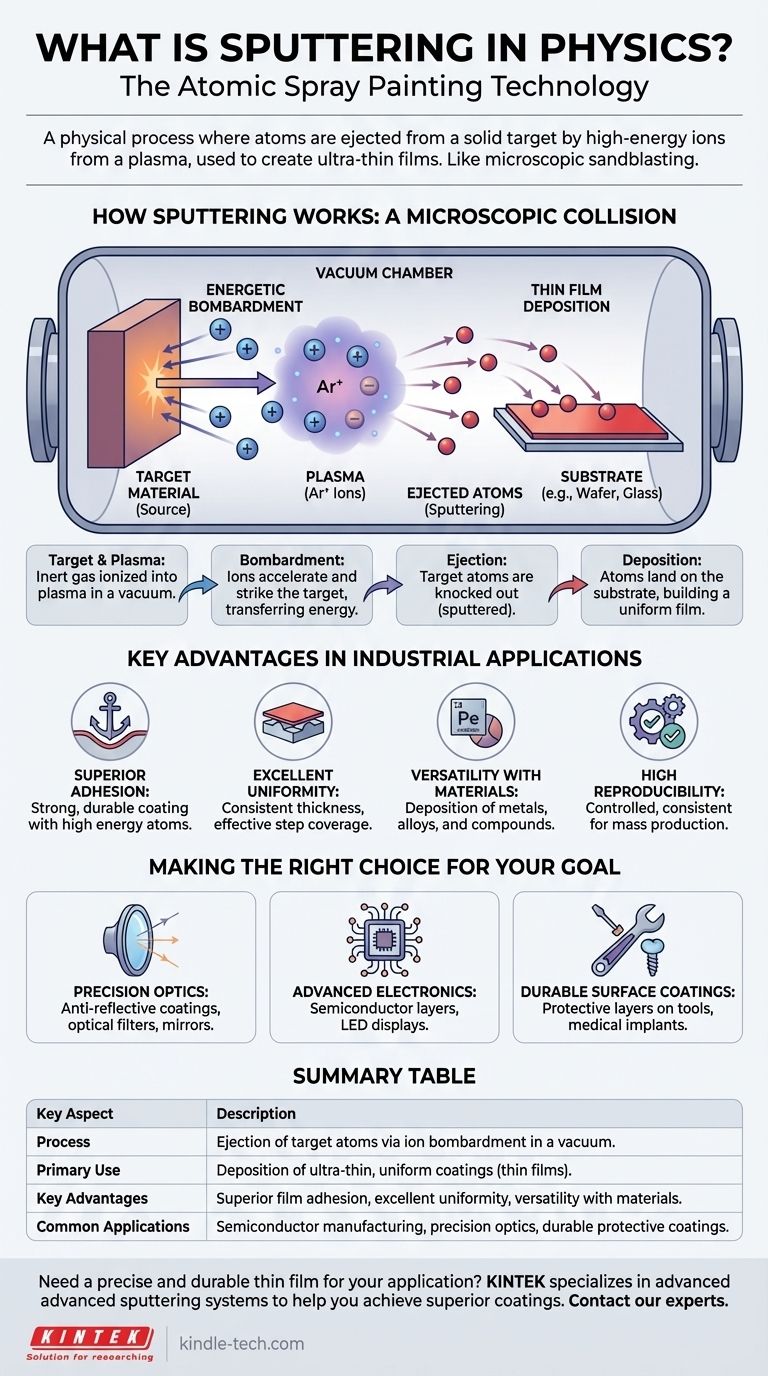

Wie Sputtern funktioniert: Eine mikroskopische Kollision

Im Kern ist Sputtern ein Prozess der Impulsübertragung, eine Schlüsseltechnik innerhalb einer breiteren Kategorie namens Physikalische Gasphasenabscheidung (PVD). Es basiert nicht auf chemischen Reaktionen oder Schmelzen; es ist ein rein physikalisches Phänomen.

Das Targetmaterial

Der Prozess beginnt mit einem "Target", einem Stück des festen Materials, das Sie als Dünnschicht abscheiden möchten. Dies kann ein Metall, eine Legierung oder eine keramische Verbindung sein.

Der energetische Beschuss

Dieses Target wird in eine Vakuumkammer gebracht, die mit einem Inertgas wie Argon gefüllt ist. Ein starkes elektrisches Feld wird angelegt, das das Gas in ein Plasma zündet – einen Materiezustand, der positiv geladene Ionen und freie Elektronen enthält.

Der Ausstoß von Atomen

Diese positiv geladenen Gasionen werden durch das elektrische Feld beschleunigt und schlagen auf die negativ geladene Targetoberfläche. Wenn ein Ion mit dem Target kollidiert, überträgt es seine kinetische Energie und schlägt mikroskopische Partikel aus dem Targetmaterial heraus oder "sputtert" sie ab.

Dünnschichtabscheidung

Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und landen auf einer anderen Oberfläche, bekannt als Substrat (z. B. ein Siliziumwafer, ein Stück Glas oder ein medizinisches Implantat). Mit der Zeit sammeln sich diese Atome auf dem Substrat an und bilden eine dichte, gleichmäßige und extrem dünne Schicht.

Wesentliche Vorteile in industriellen Anwendungen

Sputtern ist nicht nur eine wissenschaftliche Kuriosität; es ist ein Eckpfeiler der modernen Fertigung aufgrund der einzigartigen Eigenschaften der von ihm erzeugten Schichten. Die Kontrolle und Qualität, die es bietet, machen es unverzichtbar.

Überragende Schichtqualität

Gesputterte Schichten sind bekannt für ihre starke Haftung am Substrat. Da die gesputterten Atome mit hoher Energie ankommen, betten sie sich fest ein und erzeugen eine sehr langlebige und robuste Beschichtung.

Ausgezeichnete Gleichmäßigkeit und Abdeckung

Der Prozess ermöglicht eine ausgezeichnete Schichtdicken-Gleichmäßigkeit über große Flächen. Er kann auch komplexe, dreidimensionale Formen effektiv beschichten, eine Eigenschaft, die als "Stufenabdeckung" bekannt ist und in der Mikroelektronik entscheidend ist.

Vielseitigkeit bei Materialien

Sputtern kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, einschließlich komplexer Legierungen und Verbindungen. Die Zusammensetzung der gesputterten Schicht bleibt der Zusammensetzung des Quelltargets sehr ähnlich, was eine präzise Materialentwicklung ermöglicht.

Hohe Reproduzierbarkeit und Kontrolle

Der Prozess ist hochgradig kontrollierbar und reproduzierbar, was ihn ideal für die Massenproduktion macht, wo Konsistenz von größter Bedeutung ist. Parameter wie Leistung und Gasdruck können fein abgestimmt werden, um die gewünschten Schichteigenschaften zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernstärken des Sputterns hilft zu klären, wann es die optimale Wahl gegenüber anderen Abscheidungsmethoden ist. Der primäre Bedarf Ihrer Anwendung bestimmt seine Eignung.

- Wenn Ihr Hauptaugenmerk auf Präzisionsoptik liegt: Sputtern liefert die außergewöhnliche Gleichmäßigkeit und Dichte, die für Antireflexionsschichten, optische Filter und Spiegel erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Die Technik ist unerlässlich für die Abscheidung der leitenden und isolierenden Schichten in Halbleiterbauelementen und LED-Anzeigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Oberflächenbeschichtungen liegt: Sputtern bietet die starke Haftung, die für Schutzschichten auf Werkzeugen, medizinischen Implantaten und anderen Komponenten mit hoher Verschleißfestigkeit erforderlich ist.

Letztendlich bietet Sputtern Ingenieuren eine Kontrolle auf atomarer Ebene über Oberflächen und ist somit ein grundlegendes Werkzeug für die Herstellung moderner Hochtechnologiekomponenten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Ausstoß von Targetatomen durch Ionenbeschuss im Vakuum. |

| Hauptanwendung | Abscheidung von ultradünnen, gleichmäßigen Beschichtungen (Dünnschichten). |

| Wesentliche Vorteile | Überragende Schichthaftung, ausgezeichnete Gleichmäßigkeit, Vielseitigkeit bei Materialien. |

| Häufige Anwendungen | Halbleiterfertigung, Präzisionsoptik, langlebige Schutzschichten. |

Benötigen Sie eine präzise und langlebige Dünnschicht für Ihre Anwendung? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, um Ihnen zu helfen, überragende Beschichtungen für Halbleiter, Optik und langlebige Oberflächen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors und die Produktleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist der Prozess der Gasphasenabscheidung? Ein Leitfaden zur CVD- und PVD-Dünnschichtbeschichtung

- Welche Gase werden typischerweise im HDP-CVD (High-Density Plasma CVD)-Prozess verwendet? Optimieren Sie Ihre Filmdeposition

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist die CVD-Methode des Wachstums? Ein Leitfaden zur chemischen Gasphasenabscheidung (Chemical Vapor Deposition) für die Dünnschichtherstellung

- Wie funktioniert die chemische Gasphasenabscheidung (CVD) bei Diamanten? Hochreine Diamanten Schicht für Schicht züchten

- Wie hoch ist der Druck bei LPCVD? Der Schlüssel zu überragender Schichtgleichmäßigkeit

- Was ist Vakuumdünnschichtabscheidung? Der Schlüssel zur Entwicklung überlegener Materialoberflächen

- Was ist der Vorteil des Sputterns? Unübertroffene Materialvielfalt und überragende Schichtqualität