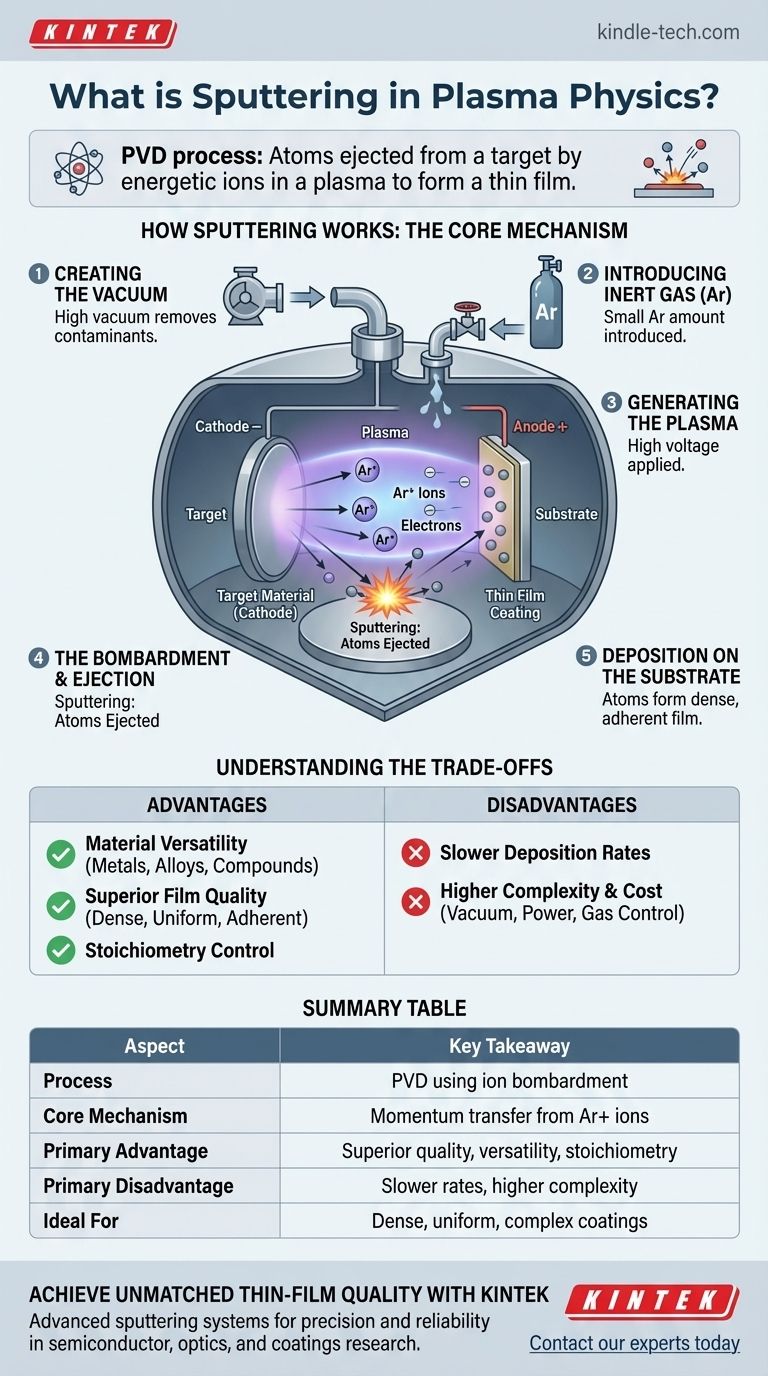

Im Bereich der Plasmaphysik ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem Atome aus einem festen Targetmaterial herausgeschlagen werden, indem dieses mit energiereichen Ionen beschossen wird. Diese Ionen werden in einer Niederdruckgasumgebung erzeugt, die als Plasma bekannt ist. Die ausgestoßenen Atome wandern dann durch die Vakuumkammer und scheiden sich auf einem Substrat ab, wodurch ein dünner, hochgleichmäßiger Film entsteht.

Sputtern lässt sich am besten als eine Form des Sandstrahlens im atomaren Maßstab verstehen. Dabei werden energiereiche Ionen aus einem Plasma genutzt, um Atome physikalisch von einem Quellmaterial zu lösen, die sich dann als hochwertige Beschichtung auf einer separaten Oberfläche wieder ablagern.

Wie Sputtern funktioniert: Der Kernmechanismus

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Prozess, der durch Impulsübertragung angetrieben wird. Der gesamte Vorgang findet in einer Hochvakuumanlage statt, um die Reinheit und den kontrollierten Transport der ausgestoßenen Atome zu gewährleisten.

Schritt 1: Erzeugung des Vakuums

Der Prozess beginnt damit, dass die Kammer auf ein Hochvakuum evakuiert wird. Dadurch werden Umgebungsgase wie Sauerstoff und Stickstoff entfernt, die das Target und den resultierenden Film sonst verunreinigen würden.

Eine saubere Umgebung ist entscheidend, um sicherzustellen, dass die gesputterten Atome ohne Kollision mit unerwünschten Partikeln vom Target zum Substrat gelangen können.

Schritt 2: Einbringen eines Inertgases

Eine kleine, präzise kontrollierte Menge eines inerten Prozessgases, am häufigsten Argon (Ar), wird in die Kammer eingeleitet. Dieses Gas ist zu dünn, um die gesputterten Atome wesentlich zu behindern, liefert aber das Rohmaterial, das zur Erzeugung des Plasmas benötigt wird.

Argon wird gewählt, weil es chemisch inert ist und eine ausreichende Atommasse besitzt, um Atome effektiv vom Target zu lösen, ohne mit ihnen zu reagieren.

Schritt 3: Erzeugung des Plasmas

Zwischen zwei Elektroden in der Kammer wird eine hohe Spannung angelegt. Das Targetmaterial (die Quelle der Beschichtung) wird zur Kathode (negative Elektrode) gemacht.

Dieses starke elektrische Feld reißt Elektronen von einigen Argonatomen ab und erzeugt eine Mischung aus freien Elektronen und positiv geladenen Argonionen (Ar+). Dieses energiereiche, ionisierte Gas ist das Plasma, das oft als charakteristisches Leuchten erscheint.

Schritt 4: Beschuss und Ausstoß

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf das negativ geladene Target.

Beim Aufprall überträgt jedes Ion seine kinetische Energie auf die Atome im Targetmaterial. Wenn die Energieübertragung ausreichend ist, wird ein oder mehrere Targetatome vollständig von der festen Oberfläche gelöst, ein Prozess, der als Sputtern bezeichnet wird.

Schritt 5: Abscheidung auf dem Substrat

Die ausgestoßenen Atome vom Target wandern durch die Vakuumkammer und landen auf einem Substrat (dem zu beschichtenden Objekt), das strategisch in der Nähe platziert ist.

Während sich diese Atome auf der Oberfläche des Substrats ansammeln, bauen sie sich Schicht für Schicht auf und bilden einen dünnen, dichten und stark haftenden Film.

Die Kompromisse beim Sputtern verstehen

Wie jedes Präzisionsfertigungsverfahren hat auch das Sputtern deutliche Vor- und Nachteile, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Materialvielfalt

Sputtern kann zur Abscheidung von Filmen aus einer unglaublich breiten Palette von Materialien verwendet werden, darunter reine Metalle, Legierungen und sogar isolierende Verbindungen (mithilfe einer Technik namens HF-Sputtern). Da es sich um einen physikalischen Prozess handelt, können Materialien mit sehr hohen Schmelzpunkten abgeschieden werden, die mit der thermischen Verdampfung nicht handhabbar sind.

Entscheidend ist, dass der resultierende Film beim Sputtern von einem Legierungstarget typischerweise die gleiche chemische Zusammensetzung bzw. Stöchiometrie wie das Ausgangsmaterial beibehält.

Vorteil: Überlegene Filmqualität

Die gesputterten Atome werden mit einer deutlich höheren kinetischen Energie ausgestoßen als bei Prozessen der thermischen Verdampfung. Diese Energie hilft ihnen, einen dichteren, gleichmäßigeren und stärker haftenden Film auf dem Substrat zu bilden.

Nachteil: Langsamere Abscheidungsraten

Sputtern ist im Allgemeinen ein viel langsamerer Prozess als andere PVD-Methoden wie die thermische Verdampfung. Die Rate der Atomfreisetzung ist von Natur aus weniger effizient, was es für Anwendungen, die sehr dicke Beschichtungen oder eine Hochgeschwindigkeitsproduktion erfordern, weniger geeignet macht.

Nachteil: Komplexität und Kosten

Sputteranlagen erfordern Hochvakuumanlagen, hochentwickelte Stromversorgungen (DC oder HF) und eine präzise Gasflusskontrolle. Dies führt zu höheren anfänglichen Investitionskosten für die Ausrüstung und einer höheren betrieblichen Komplexität als bei einfacheren Beschichtungsmethoden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen oder Verbindungen liegt: Sputtern ist aufgrund seiner Fähigkeit, die ursprüngliche Stöchiometrie des Materials zu erhalten, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filthaftung und -dichte liegt: Die hohe Energie der gesputterten Partikel macht es zur idealen Methode für die Herstellung langlebiger, hochwertiger Filme.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Abscheidung eines einfachen Metalls liegt: Eine Technik wie die thermische Verdampfung könnte eine effizientere und wirtschaftlichere Alternative sein.

Indem Sie die Prinzipien des Sputterns verstehen, erlangen Sie präzise Kontrolle über die Herstellung von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels Ionenbeschuss. |

| Kernmechanismus | Impulsübertragung von energiereichen Ionen (z. B. Ar+) auf ein Targetmaterial. |

| Hauptvorteil | Überlegene Filmqualität, hohe Materialvielfalt und ausgezeichnete Stöchiometriekontrolle. |

| Hauptnachteil | Langsamere Abscheidungsraten und höhere Systemkomplexität/Kosten. |

| Ideal für | Anwendungen, die dichte, gleichmäßige und stark haftende Beschichtungen aus komplexen Materialien erfordern. |

Erreichen Sie unübertroffene Dünnschichtqualität mit KINTEK

Das Verständnis der Nuancen des Sputterns ist der erste Schritt. Die erfolgreiche Umsetzung in Ihrem Labor ist der nächste. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Sputtersysteme, die auf Präzision und Zuverlässigkeit ausgelegt sind.

Ob Sie neue Halbleiterkomponenten, fortschrittliche Optiken oder verschleißfeste Beschichtungen entwickeln – unsere Expertise stellt sicher, dass Sie die dichten, gleichmäßigen Filme erhalten, die Ihre Forschung erfordert.

Lassen Sie uns besprechen, wie ein KINTEK Sputtersystem Ihre Fähigkeiten erweitern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen