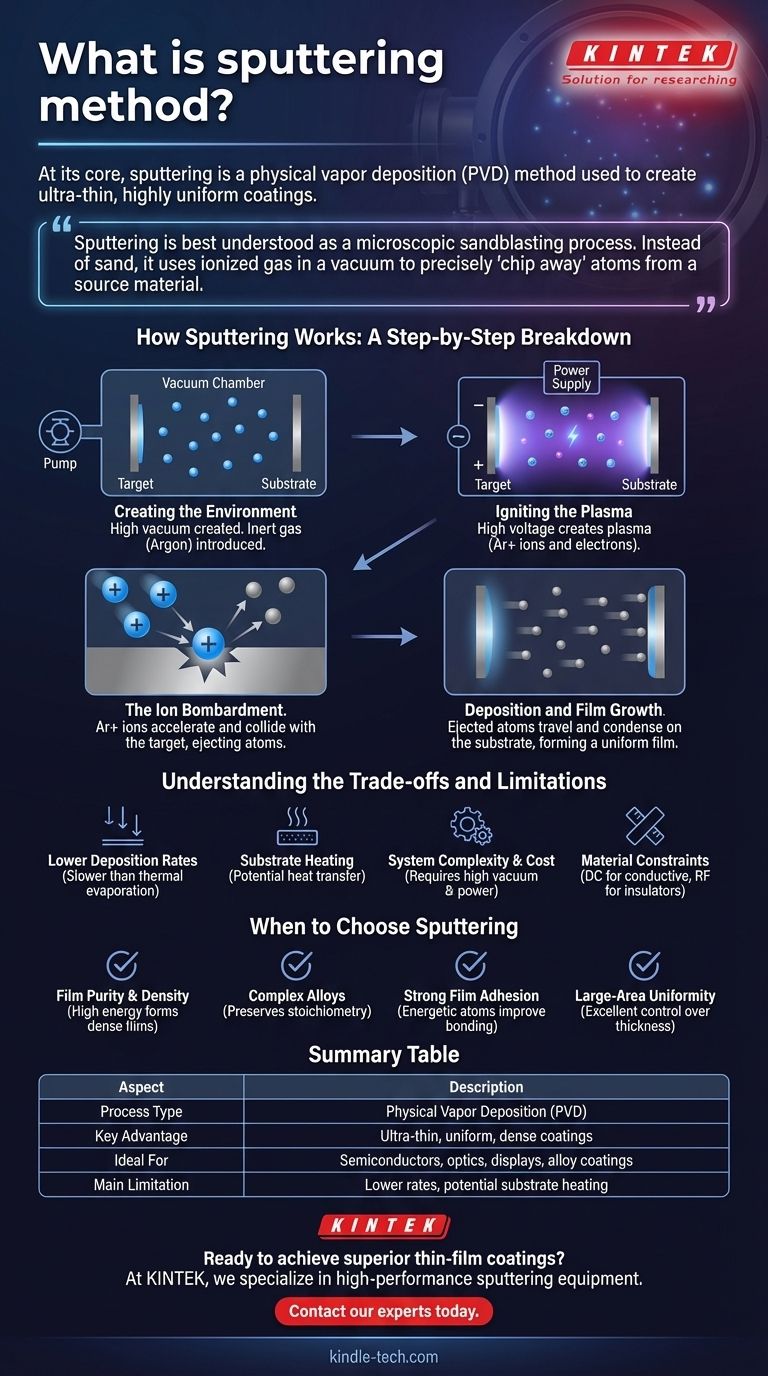

Im Kern ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Erzeugung ultradünner, hochgleichmäßiger Beschichtungen auf einer Oberfläche verwendet wird. Es handelt sich um ein vakuumgestütztes Verfahren, bei dem ein festes Ausgangsmaterial, das Target (oder Targetscheibe), mit energiereichen Ionen aus einem Plasma beschossen wird. Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann durch das Vakuum wandern und sich auf ein Substrat ablagern, wodurch der gewünschte Film entsteht.

Sputtern lässt sich am besten als ein mikroskopischer Sandstrahlprozess verstehen. Anstelle von Sand werden ionisiertes Gas in einem Vakuum verwendet, um Atome präzise von einem Ausgangsmaterial „abzutragen“ und sie als ultradünne, hochgleichmäßige Beschichtung auf einer anderen Oberfläche abzuscheiden.

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Um zu verstehen, warum Sputtern in Branchen von Halbleitern bis hin zur Optik so weit verbreitet ist, ist es entscheidend, seine Kernmechanik zu verstehen. Der Prozess ist eine Abfolge präziser physikalischer Ereignisse und keine chemische Reaktion.

Schritt 1: Schaffung der Umgebung

Der Prozess beginnt damit, dass das Target (das abzuscheidende Material) und das Substrat (das zu beschichtende Objekt) in eine Vakuumkammer eingebracht werden. Die Luft wird abgepumpt, um ein Hochvakuum zu erzeugen, was Kontaminationen verhindert und sicherstellt, dass die gesputterten Atome ungehindert wandern können.

Anschließend wird ein Inertgas, meist Argon (Ar), bei sehr niedrigem Druck in die Kammer eingeleitet.

Schritt 2: Zündung des Plasmas

Zwischen dem Target und den Kammerwänden wird eine Hochspannung angelegt, wobei das Target als negative Elektrode (Kathode) fungiert. Dieses starke elektrische Feld regt das Argon-Gas an und reißt Elektronen von den Argonatomen ab.

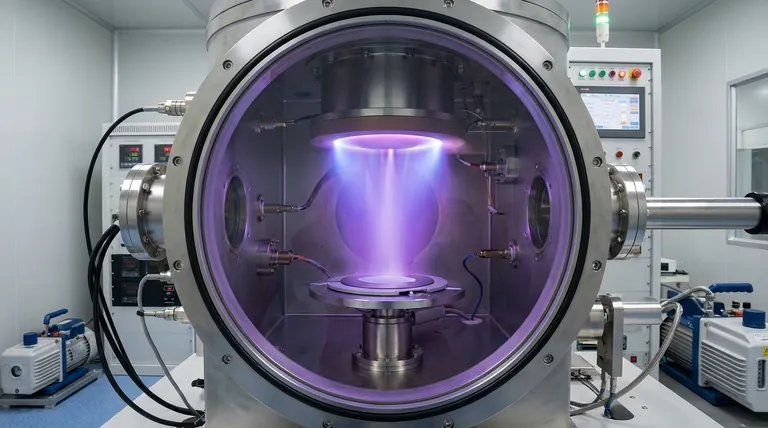

Dieser Prozess erzeugt ein Plasma, einen angeregten Materiezustand, der aus positiven Argonionen (Ar+) und freien Elektronen besteht. Dieses Plasma emittiert oft ein charakteristisches Leuchten, typischerweise violett oder blau.

Schritt 3: Der Ionenbeschuss

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und zum negativ geladenen Target hingezogen. Sie kollidieren mit erheblicher kinetischer Energie auf die Targetoberfläche.

Stellen Sie sich dies als ein Billardspiel im atomaren Maßstab vor. Das Argonion ist die Spielkugel, die auf die aufgestellten Atome des Targetmaterials trifft.

Schritt 4: Abscheidung und Filmbildung

Wenn die Kollisionskaskade genügend Energie hat, um die Oberflächenbindungsenergie des Targets zu überwinden, stößt sie physikalisch Atome vom Target ab. Diese ausgestoßenen Atome wandern durch die Vakuumkammer.

Diese gesputterten Atome landen auf dem Substrat, wo sie kondensieren und sich Schicht für Schicht aufbauen, um einen dünnen Film zu bilden. Da dies auf atomarer Ebene geschieht, ermöglicht der Prozess eine außergewöhnliche Kontrolle über die Dicke, Dichte und Gleichmäßigkeit des Films.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Sputtern leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner inhärenten Einschränkungen.

Niedrigere Abscheideraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Die Materialabscheiderate ist oft geringer, was den Durchsatz in der Massenproduktion beeinträchtigen kann.

Substraterwärmung

Der ständige Beschuss mit energiereichen Teilchen (einschließlich Ionen und gesputterten Atomen) überträgt Energie auf das Substrat und führt zu dessen Erwärmung. Dies kann ein erhebliches Problem beim Beschichten wärmeempfindlicher Materialien wie Kunststoffe oder bestimmter biologischer Proben sein.

Systemkomplexität und Kosten

Sputteranlagen erfordern Hochvakuumsysteme, hochentwickelte Netzteile und oft magnetische Einschlussvorrichtungen (Magnetronsputtern). Dies macht die Ausrüstung komplexer und teurer als einige alternative Beschichtungsverfahren.

Materialbeschränkungen

Für die einfachste Form der Technik (DC-Sputtern) muss das Targetmaterial elektrisch leitfähig sein. Obwohl Hochfrequenz-Sputtern (RF-Sputtern) für isolierende Materialien verwendet werden kann, führt dies zu einer weiteren Komplexitätsebene und höheren Kosten für das System.

Wann man Sputtern wählen sollte

Die Wahl des Abscheideverfahrens hängt vollständig von Ihren technischen und materiellen Anforderungen ab. Sputtern ist die überlegene Wahl für bestimmte Ziele.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und -dichte liegt: Sputtern ist eine ausgezeichnete Wahl, da die hohe Energie der abgeschiedenen Atome dichte, eng gepackte Filme mit geringen Verunreinigungen bildet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Verbindungen liegt: Sputtern ist hervorragend geeignet, da es im Allgemeinen die Stöchiometrie (das elementare Verhältnis) des Targetmaterials im resultierenden Film beibehält.

- Wenn Ihr Hauptaugenmerk auf einer starken Filthaftung liegt: Die energetische Natur der gesputterten Atome führt oft zu einer besseren Haftung am Substrat im Vergleich zu Abscheidungstechniken mit geringerer Energie.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit großer Flächen liegt: Sputtern bietet eine außergewöhnliche Kontrolle über Filmdicke und Gleichmäßigkeit und ist daher ideal für die Beschichtung großer Substrate wie Architekturglas oder Displays.

Indem Sie seine Prinzipien verstehen, können Sie das Sputtern effektiv nutzen, um Materialien mit präzise zugeschnittenen Eigenschaften auf atomarer Ebene zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptvorteil | Ultradünne, hochgleichmäßige und dichte Beschichtungen |

| Ideal für | Halbleiter, Optik, Displays, Legierungsbeschichtungen |

| Haupteinschränkung | Niedrigere Abscheideraten und mögliche Substraterwärmung |

Bereit für überlegene Dünnschichtbeschichtungen für Ihr Labor?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Sputteranlagen und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie in der Halbleiterfertigung, der Materialwissenschaft oder der optischen Beschichtung arbeiten, unsere Lösungen liefern die Reinheit, Gleichmäßigkeit und Haftung, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputteranlagen die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung