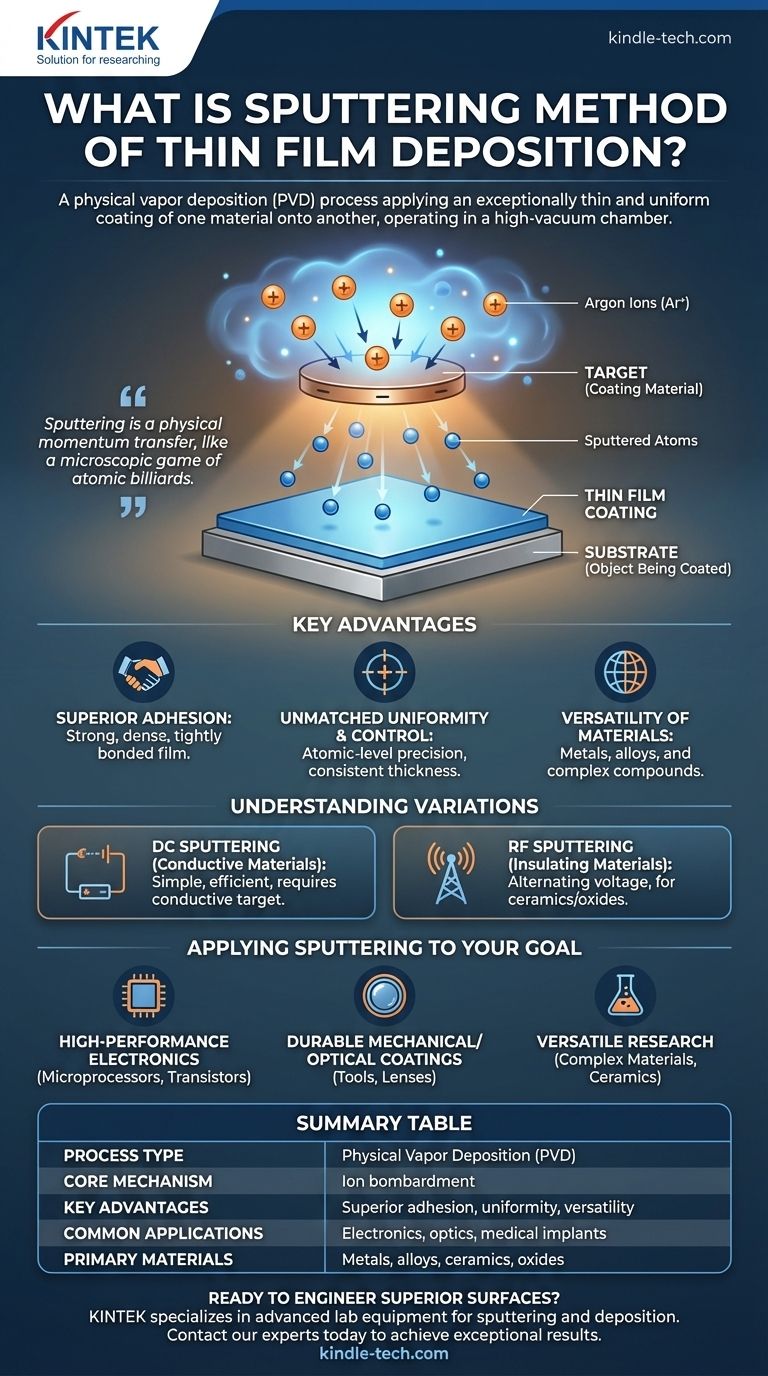

Kurz gesagt, Sputtern ist ein physikalischer Abscheidungsprozess, der verwendet wird, um eine außergewöhnlich dünne und gleichmäßige Schicht eines Materials auf ein anderes aufzutragen. Es arbeitet im Vakuum, indem ein Plasma erzeugt und die resultierenden Ionen verwendet werden, um ein Quellmaterial zu bombardieren, wodurch Atome physisch herausgelöst und auf ein Zielsubstrat abgeschieden werden. Diese Methode ist ein Eckpfeiler der modernen Fertigung für Komponenten wie Mikroprozessoren, optische Linsen und medizinische Implantate.

Sputtern ist keine chemische Reaktion, sondern eine physikalische Impulsübertragung, ähnlich einem mikroskopischen Billardspiel der Atome. Dieser grundlegende Unterschied macht es zu einer hochgradig steuerbaren und vielseitigen Technik zur präzisen Gestaltung der Oberflächeneigenschaften nahezu jedes Materials.

Wie Sputtern funktioniert: Ein physikalischer Prozess

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), was bedeutet, dass das Beschichtungsmaterial von einer festen in eine Dampfphase und wieder zurück in eine feste Phase übergeht, ohne chemische Veränderungen. Der gesamte Prozess findet in einer Hochvakuumkammer statt.

Der Kernmechanismus: Ionenbeschuss

Zuerst wird die Kammer auf einen sehr niedrigen Druck evakuiert, und eine kleine Menge eines Inertgases, typischerweise Argon, wird eingeleitet.

Anschließend wird eine Hochspannung angelegt, die das Argon-Gas ionisiert und ein leuchtendes Plasma erzeugt. Diese positiv geladenen Argon-Ionen werden auf eine negativ geladene Platte, bekannt als „Target“ (Zielscheibe), beschleunigt, die aus dem gewünschten Beschichtungsmaterial besteht.

Vom Target zum Substrat

Beim Aufprall schlagen die energiereichen Ionen physisch Atome von der Oberfläche des Target-Materials los. Dies ist der „Sputter“-Effekt.

Diese gelösten Atome wandern durch die Vakuumkammer und landen auf dem „Substrat“ – dem zu beschichtenden Objekt, wie einem Silizium-Wafer oder einer Linse.

Das Ergebnis: Eine gleichmäßige Dünnschicht

Da die gesputterten Atome bei niedrigem Druck geradlinig abgeschieden werden, erzeugen sie eine hochgleichmäßige und dichte Beschichtung auf der Oberfläche des Substrats.

Dieser Prozess führt zu einer Dünnschicht, oft weniger als ein Mikrometer dick, mit ausgezeichneter Haftung und präzise kontrollierter Dicke.

Warum Sputtern wählen? Hauptvorteile

Die physikalische Natur des Sputterns bietet deutliche Vorteile, die es für Hochleistungsanwendungen unerlässlich machen.

Überlegene Filthaftung

Die gesputterten Atome treffen mit signifikanter kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, einen starken, dichten und fest gebundenen Film zu bilden, der sicher an der Oberfläche haftet.

Unübertroffene Gleichmäßigkeit und Kontrolle

Sputtern ermöglicht eine atomare Kontrolle über den Abscheidungsprozess. Dies führt zu Schichten mit außergewöhnlich konsistenter Dicke und Zusammensetzung, was für optische Geräte und Halbleiterbauelemente von entscheidender Bedeutung ist.

Materialvielfalt

Diese Technik kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, einschließlich reiner Metalle, Legierungen und sogar komplexer Verbindungen. Diese Flexibilität ist ein großer Vorteil gegenüber anderen Abscheidungsmethoden, die auf Verdampfung basieren.

Verständnis der Kompromisse und Variationen

Obwohl Sputtern leistungsstark ist, ist es keine Einheitslösung. Die spezifische Technik muss auf das abzuscheidende Material abgestimmt werden.

DC-Sputtern: Für leitfähige Materialien

Die einfachste Form ist das Gleichstrom-Sputtern (DC-Sputtern). Es ist sehr effizient, erfordert jedoch, dass das Target-Material elektrisch leitfähig ist, um den die Plasmaerzeugung steuernden Stromkreis aufrechtzuerhalten.

RF-Sputtern: Für isolierende Materialien

Für nicht leitende (dielektrische) Materialien wie Keramiken oder Oxide wird das Hochfrequenz-Sputtern (RF-Sputtern) verwendet. Es wechselt die Spannung mit hoher Frequenz, verhindert die Aufladung des Targets und ermöglicht die Aufrechterhaltung des Plasmas.

Häufige Fallstricke, die es zu vermeiden gilt

Die Hauptnachteile des Sputterns sind die im Vergleich zur thermischen Verdampfung relativ langsame Abscheidungsrate und die Notwendigkeit komplexer Hochvakuumsysteme. Falsche Druck- oder Leistungseinstellungen können zu schlechter Filmqualität oder Beschädigung des Substrats führen.

Anwendung des Sputterns auf Ihr Ziel

Die Wahl des richtigen Ansatzes hängt vollständig vom gewünschten Ergebnis für die Oberfläche Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sputtern bietet die Präzision und Gleichmäßigkeit, die für die Abscheidung der leitfähigen und dielektrischen Schichten in Mikroprozessoren und Transistoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf langlebigen mechanischen oder optischen Beschichtungen liegt: Die ausgezeichnete Haftung und Dichte gesputterter Filme erzeugt harte, verschleißfeste und reflexionsmindernde Oberflächen für Werkzeuge und Linsen.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Forschung mit komplexen Materialien liegt: RF-Sputtern bietet die Möglichkeit, mit einer breiten Palette von isolierenden Verbindungen, Oxiden und Keramiken zu arbeiten, die andere Methoden nicht handhaben können.

Letztendlich ist Sputtern eine grundlegende Technologie, die die präzise Modifikation der Oberfläche eines Materials ermöglicht, um völlig neue Leistungsniveaus zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss eines Target-Materials |

| Hauptvorteile | Überlegene Haftung, unübertroffene Gleichmäßigkeit, Materialvielfalt |

| Häufige Anwendungen | Mikroprozessoren, optische Linsen, medizinische Implantate, verschleißfeste Beschichtungen |

| Primärmaterialien | Metalle, Legierungen, Keramiken, Oxide (mittels RF-Sputtern) |

Bereit, überlegene Oberflächen mit Präzisionsdünnschichten zu gestalten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Sputtern und andere Abscheidungstechniken. Egal, ob Sie Hochleistungselektronik, langlebige optische Beschichtungen entwickeln oder neue Materialien erforschen – unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, außergewöhnliche Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen