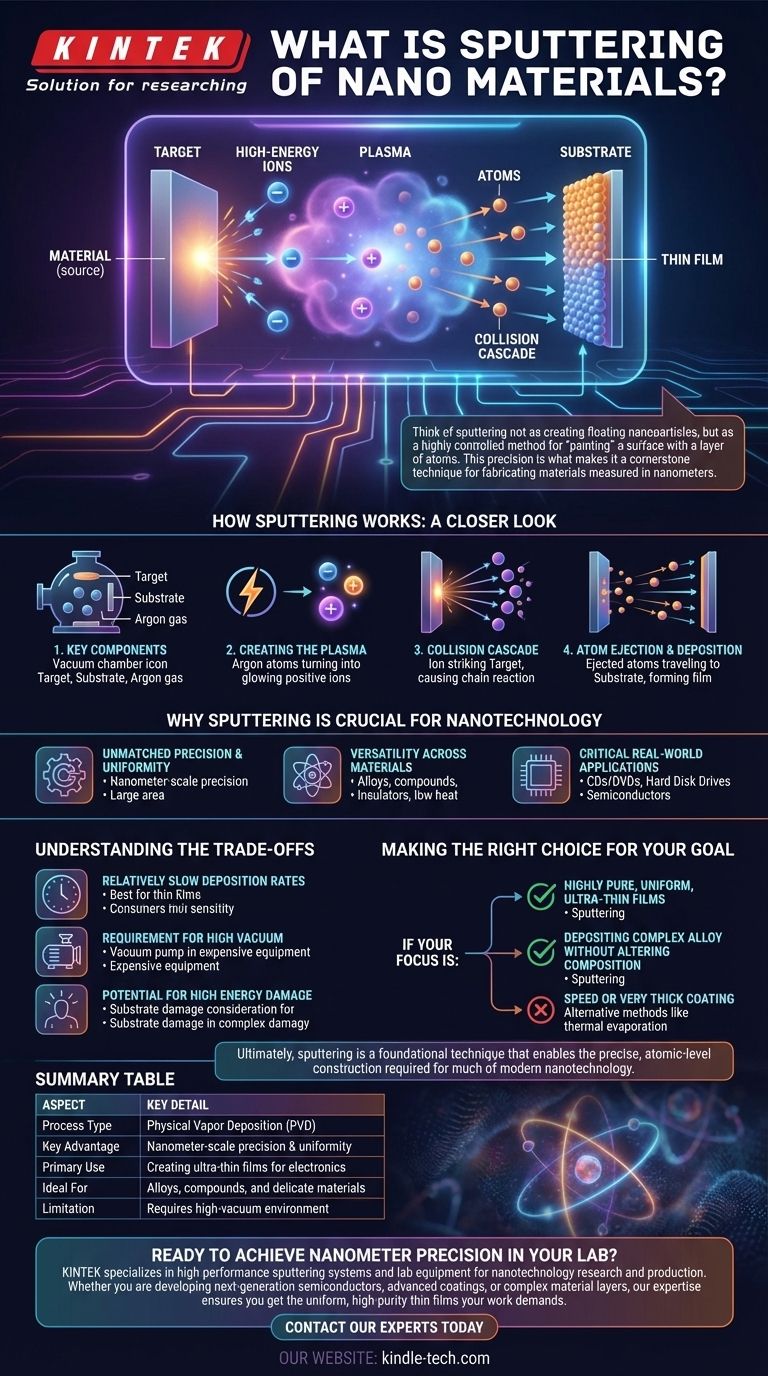

Im Kern ist Sputtern ein physikalischer Prozess, der zur Herstellung von Nanomaterialien in Form von ultradünnen Filmen verwendet wird. Es funktioniert, indem ein Ausgangsmaterial (das „Target“) mit hochenergetischen Ionen bombardiert wird, die wie atomare Sandstrahler wirken. Diese Kollision löst einzelne Atome vom Target, die dann zu einer nahegelegenen Oberfläche (dem „Substrat“) wandern und sich dort ablagern, wodurch Schicht für Schicht ein neuer Film entsteht.

Betrachten Sie das Sputtern nicht als die Erzeugung schwebender Nanopartikel, sondern als eine hochkontrollierte Methode, um eine Oberfläche mit einer Atomschicht zu „lackieren“. Diese Präzision macht es zu einer grundlegenden Technik zur Herstellung von Materialien, die in Nanometern gemessen werden.

Wie Sputtern funktioniert: Ein genauerer Blick

Sputtern ist eine physikalische Gasphasenabscheidung (PVD-Methode), die in einer Hochvakuumkammer stattfindet. Der Mechanismus basiert auf Impulsübertragung, ähnlich einem atomaren Billardspiel.

Die Schlüsselkomponenten

Der Prozess beginnt mit drei wesentlichen Elementen in einer Vakuumkammer: einem Target aus dem Material, das Sie abscheiden möchten, einem Substrat, das der zu beschichtende Gegenstand ist, und einem Inertgas wie Argon.

Erzeugung des Plasmas

Eine hohe Spannung wird angelegt, die Elektronen von den Argon-Gasatomen abspaltet und ein Plasma erzeugt – eine Wolke hochenergetischer positiver Ionen. Diese Ionen werden dann auf das negativ geladene Targetmaterial beschleunigt.

Die Kollisionskaskade

Wenn ein hochenergetisches Ion auf das Target trifft, überträgt es seinen Impuls auf die Atome des Targets. Dieser anfängliche Aufprall löst eine Kettenreaktion oder Kollisionskaskade nahe der Oberfläche aus.

Atomausstoß und Abscheidung

Erhält ein Atom auf der Oberfläche des Targets durch diese Kaskade genügend Energie, um seine eigene atomare Bindungsenergie zu überwinden, wird es ausgestoßen oder „gesputtert“. Dieses freie Atom wandert dann durch das Vakuum und kondensiert auf dem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht.

Warum Sputtern für die Nanotechnologie entscheidend ist

Sputtern ist nicht nur eine Methode unter vielen; seine einzigartigen Eigenschaften machen es unverzichtbar für die Herstellung der komplexen, geschichteten Strukturen, die in der modernen Elektronik und fortschrittlichen Materialien zu finden sind.

Unübertroffene Präzision und Gleichmäßigkeit

Der Hauptvorteil des Sputterns ist seine Kontrolle. Da Atome physikalisch und vorhersehbar abgelöst werden, kann der Prozess Filme mit Nanometer-Präzision und außergewöhnlicher Gleichmäßigkeit über große Flächen erzeugen.

Vielseitigkeit bei Materialien

Im Gegensatz zu Methoden, die auf Schmelzen oder Verdampfen basieren, kann Sputtern mit einer Vielzahl von Materialien eingesetzt werden. Es eignet sich hervorragend zur Abscheidung von Legierungen, Verbindungen und Isolatoren, deren Zusammensetzung durch hohe Hitze verändert würde.

Kritische reale Anwendungen

Diese Technik ist grundlegend für die Herstellung vieler Geräte, die wir täglich verwenden. Sie wird verwendet, um die ultradünnen leitfähigen und isolierenden Schichten in Halbleiterchips, die reflektierenden Schichten auf CDs und DVDs und die magnetischen Schichten auf Festplatten abzuscheiden.

Die Kompromisse verstehen

Keine Technik ist perfekt. Obwohl leistungsstark, hat das Sputtern praktische Einschränkungen, die wichtig zu verstehen sind.

Relativ langsame Abscheidungsraten

Im Vergleich zu einigen chemischen Abscheidungsmethoden kann das Sputtern ein langsamer Prozess sein. Es eignet sich am besten für die Herstellung sehr dünner Filme (Nanometer bis wenige Mikrometer) und kann für Anwendungen, die dicke Beschichtungen erfordern, ineffizient sein.

Anforderung an Hochvakuum

Der gesamte Prozess muss in einer Hochvakuumumgebung stattfinden, um zu verhindern, dass gesputterte Atome mit Luftmolekülen kollidieren. Dies erfordert komplexe und teure Vakuumkammerausrüstung.

Potenzial für hohe Energieschäden

Der Beschuss mit hochenergetischen Ionen kann manchmal unerwünschte Spannungen oder geringfügige Schäden am Substrat verursachen. Dies ist ein wichtiger Gesichtspunkt bei der Arbeit mit extrem empfindlichen oder sensiblen Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Herstellungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Präzision, Material und Effizienz ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger und ultradünner Filme liegt: Sputtern ist eine Industriestandardwahl für seine außergewöhnliche Kontrolle über Dicke und Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung ohne Änderung ihrer Zusammensetzung liegt: Sputtern ist wärmebasierten Methoden überlegen, da es Atome physikalisch ausstößt und die Stöchiometrie des Ausgangsmaterials bewahrt.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit oder dem Aufbringen einer sehr dicken Beschichtung liegt: Möchten Sie möglicherweise alternative Methoden wie thermisches Verdampfen oder Galvanisieren untersuchen, die höhere Abscheidungsraten bieten können.

Letztendlich ist Sputtern eine grundlegende Technik, die die präzise, atomare Konstruktion ermöglicht, die für einen Großteil der modernen Nanotechnologie erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekt |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptvorteil | Nanometer-Präzision & Gleichmäßigkeit |

| Hauptanwendung | Herstellung ultradünner Filme für die Elektronik |

| Ideal für | Legierungen, Verbindungen und empfindliche Materialien |

| Einschränkung | Erfordert Hochvakuumumgebung |

Bereit, Nanometer-Präzision in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborausrüstung für die Nanotechnologie-Forschung und -Produktion. Egal, ob Sie Halbleiter der nächsten Generation, fortschrittliche Beschichtungen oder komplexe Materialschichten entwickeln, unsere Expertise stellt sicher, dass Sie die gleichmäßigen, hochreinen Dünnschichten erhalten, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Sputterlösung für Ihr Labor zu finden.

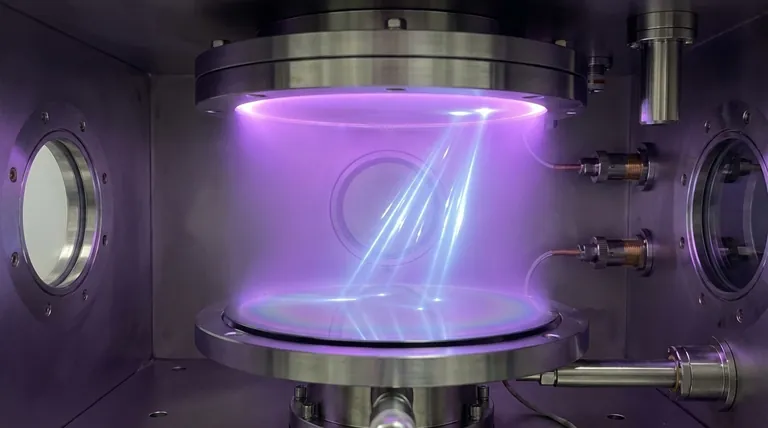

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Isostatische Pressformen für Labore

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung