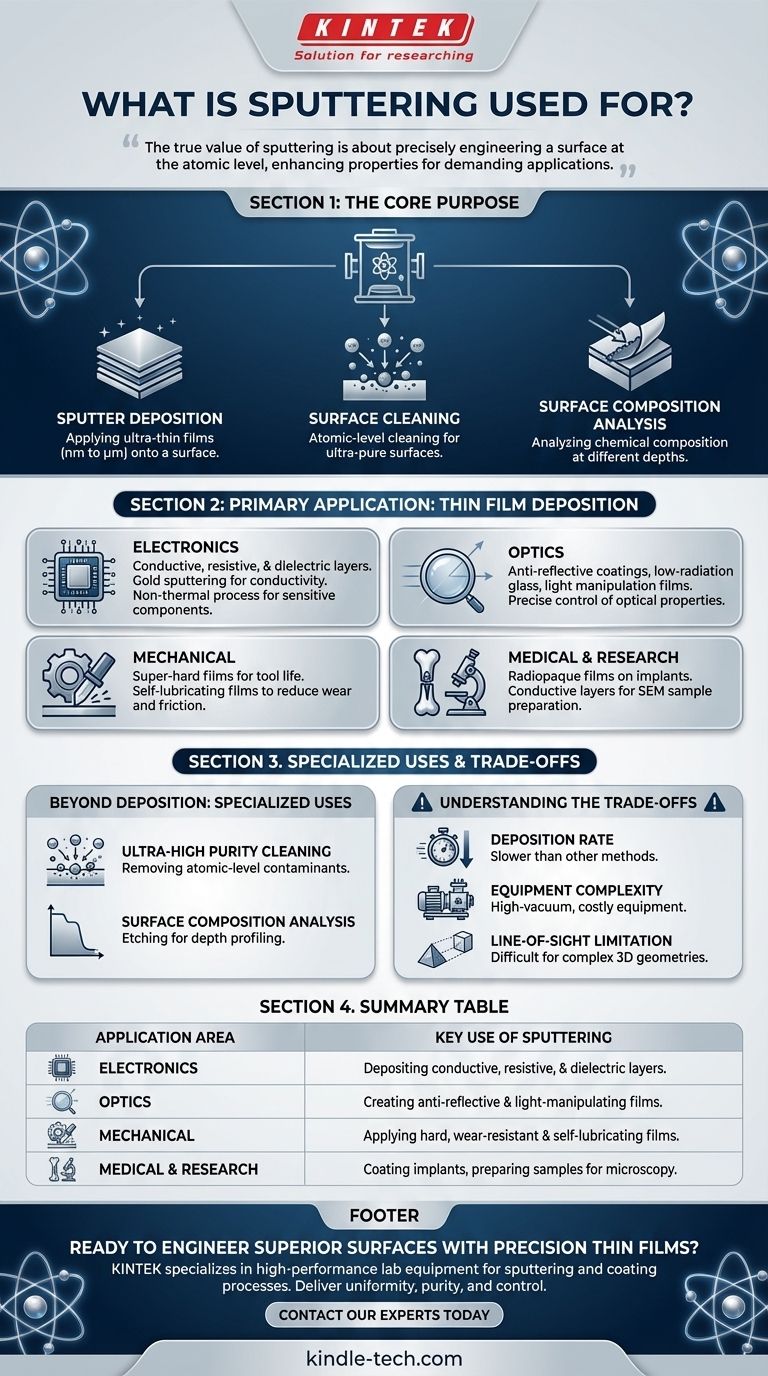

Im Kern ist Sputtern ein hochkontrollierter Prozess, der für drei Hauptzwecke eingesetzt wird. Am häufigsten ist die Sputterdeposition, eine fortschrittliche Technik zum Aufbringen ultradünner Materialschichten auf eine Oberfläche. Es wird auch in speziellen Fällen zur Reinigung von Oberflächen auf atomarer Ebene und zur Analyse der chemischen Zusammensetzung eines Materials verwendet. Diese Technologie ist grundlegend für die Herstellung unzähliger High-Tech-Produkte, von Halbleitern und Festplatten bis hin zu optischen Linsen und medizinischen Implantaten.

Der wahre Wert des Sputterns liegt nicht nur im Beschichten eines Objekts; es geht darum, eine Oberfläche auf atomarer Ebene präzise zu konstruieren. Durch die Abscheidung ultradünner, hochgleichmäßiger Schichten verändert diese Technik die Materialeigenschaften grundlegend – sie verbessert die Leitfähigkeit, Haltbarkeit oder optischen Eigenschaften für anspruchsvolle Anwendungen.

Die Hauptanwendung: Dünnschichtabscheidung

Die überwiegende Mehrheit der Sputteranwendungen beinhaltet die Abscheidung einer Dünnschicht, die von wenigen Nanometern bis zu mehreren Mikrometern dick sein kann, auf ein Substrat in einer Hochvakuumkammer. Diese Präzision ermöglicht die Herstellung von Komponenten mit hochspezialisierten Oberflächeneigenschaften.

Entwicklung von Hochleistungselektronik

Sputtern ist ein Eckpfeiler der Mikroelektronik- und Halbleiterindustrie. Es ist eine nicht-thermische Beschichtungstechnologie, was sie ideal für empfindliche Komponenten macht.

Hersteller verwenden Sputtern, um die mikroskopischen Schichten aus leitfähigen, resistiven und dielektrischen Materialien abzuscheiden, die zum Aufbau integrierter Schaltkreise benötigt werden. Gold-Sputtern wird beispielsweise wegen seiner hervorragenden Leitfähigkeit auf Leiterplatten und elektronischen Komponenten eingesetzt.

Fortschrittliche optische Technologien

Die Technik ist entscheidend für die Herstellung funktionaler Filme mit spezifischen optischen Eigenschaften. Dies ermöglicht eine präzise Kontrolle darüber, wie eine Oberfläche mit Licht interagiert.

Anwendungen umfassen die Erzeugung von Antireflexbeschichtungen auf Linsen, die Herstellung von strahlungsarmem Glas für energieeffiziente Fenster und die Abscheidung von Filmen, die Licht für spezielle optische Geräte absorbieren, durchlassen oder polarisieren.

Verbesserung der mechanischen Haltbarkeit

In der Maschinenbau- und Fertigungsindustrie wird Sputtern verwendet, um funktionale Oberflächenfilme zu erzeugen, die die physikalische Widerstandsfähigkeit eines Produkts verbessern.

Dazu gehört das Aufbringen superharter Filme auf Schneidwerkzeuge, um deren Lebensdauer zu verlängern, und das Abscheiden selbstschmierender Filme auf bewegliche Teile, um Verschleiß und Reibung zu reduzieren.

Unterstützung der medizinischen und wissenschaftlichen Forschung

Sputtern spielt eine entscheidende Rolle sowohl in der Medizin als auch in der Grundlagenforschung. Seine Präzision und Materialkompatibilität sind für empfindliche Anwendungen unerlässlich.

In der Medizin wird Gold-Sputtern verwendet, um biomedizinische Implantate mit röntgendichten Filmen zu beschichten, wodurch sie im Röntgenbild sichtbar werden. In den Biowissenschaften wird es verwendet, um eine ultradünne leitfähige Goldschicht auf nicht-leitende Gewebeproben aufzubringen, wodurch diese unter einem Elektronenmikroskop sichtbar werden.

Jenseits der Abscheidung: Spezialisierte Anwendungen

Während die Abscheidung die häufigste Funktion ist, wird der zugrunde liegende physikalische Prozess des Sputterns auch für andere hochreine Aufgaben genutzt.

Ultrahochreine Oberflächenreinigung

Der gleiche Mechanismus, der Atome von einem Targetmaterial zur Abscheidung ausstößt, kann auch zur sorgfältigen Reinigung eines Substrats verwendet werden.

Durch das Bombardieren einer Oberfläche mit Ionen kann Sputtern Verunreinigungen auf atomarer Ebene entfernen und so eine ultrareine Oberfläche für die Forschung oder nachfolgende Verarbeitungsschritte vorbereiten.

Analyse der Oberflächenzusammensetzung

Sputtern kann als Methode zum Schicht-für-Schicht-Ätzen eines Materials verwendet werden.

In Kombination mit anderen Analysetechniken ermöglicht dies Wissenschaftlern, die chemische Zusammensetzung eines Materials in verschiedenen Tiefen von der Oberfläche zu bestimmen.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke und präzise Technik, aber nicht für jede Anwendung die Lösung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Abscheiderate

Sputtern ist ein hochkontrollierter Prozess, was oft bedeutet, dass es eine langsamere Abscheiderate im Vergleich zu anderen Beschichtungsmethoden wie der chemischen Gasphasenabscheidung oder der Galvanisierung aufweist.

Komplexität der Ausrüstung

Der Prozess erfordert eine Hochvakuumumgebung. Die Vakuumkammern und die zugehörige Ausrüstung sind komplex, erfordern erhebliche Investitionen und haben hohe Betriebskosten.

Sichtlinienbegrenzung

In den meisten Sputterkonfigurationen bewegt sich das abgeschiedene Material geradlinig vom Target zum Substrat. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Objekten mit komplexen, dreidimensionalen Geometrien zu erzielen.

Die Technik an das Ziel anpassen

Um festzustellen, ob Sputtern die richtige Wahl ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf Präzisionselektronik liegt: Sputtern ist der Industriestandard für die Herstellung der hochgleichmäßigen leitfähigen und resistiven Dünnschichten, die für integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik liegt: Diese Technik bietet eine unübertroffene Kontrolle für die Abscheidung von Filmen, die die Reflexion, Transmission oder Polarisation von Licht manipulieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Sputtern ist eine ausgezeichnete Wahl für das Aufbringen extrem harter oder selbstschmierender Beschichtungen, die die Haltbarkeit von Komponenten erheblich verbessern.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Analyse oder medizinischen Geräten liegt: Die Technik liefert die hochreinen, biokompatiblen und präzisen Beschichtungen, die für Forschung und empfindliche Implantatanwendungen notwendig sind.

Letztendlich ermöglicht uns Sputtern, die Eigenschaften der Oberfläche eines Materials zu bestimmen und gewöhnliche Substrate in hochspezialisierte Komponenten zu verwandeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendung des Sputterns |

|---|---|

| Elektronik | Abscheidung von leitfähigen, resistiven und dielektrischen Schichten für integrierte Schaltkreise und Komponenten. |

| Optik | Erzeugung von Antireflexbeschichtungen, strahlungsarmem Glas und lichtmanipulierenden Filmen. |

| Mechanik | Aufbringen harter, verschleißfester Beschichtungen auf Schneidwerkzeuge und selbstschmierender Filme. |

| Medizin & Forschung | Beschichtung biomedizinischer Implantate und Präparation nicht-leitender Proben für die Elektronenmikroskopie. |

Bereit, überlegene Oberflächen mit präzisen Dünnschichten zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Sputtern und andere fortschrittliche Beschichtungsverfahren. Ob Sie Halbleiter der nächsten Generation, langlebige medizinische Geräte oder spezialisierte optische Komponenten entwickeln, unsere Lösungen liefern die Gleichmäßigkeit, Reinheit und Kontrolle, die Ihre Forschung und Entwicklung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen