Der Hauptvorteil eines elektrischen Induktionsofens gegenüber einem Gleichstrom-Elektrolichtbogenofen (EAF) während eines Kaltstarts ist sein grundlegend überlegener Heizmechanismus. Der Induktionsofen heizt schneller und mit deutlich höherer thermischer Effizienz, da er die Wärme direkt im festen Metallgut erzeugt, während der EAF zuerst einen Pool aus geschmolzenem Metall erzeugen und dann die Wärme indirekt auf den verbleibenden festen Schrott übertragen muss.

Die zentrale Herausforderung eines Kaltstarts besteht darin, elektrische Energie effizient in Wärme innerhalb einer festen Masse umzuwandeln. Ein Induktionsofen zeichnet sich dadurch aus, dass er den Metallschrott selbst in das Heizelement verwandelt und den ineffizienten, lokalisierten und indirekten Heizprozess, der einem EAF in seiner Anfangsphase eigen ist, umgeht.

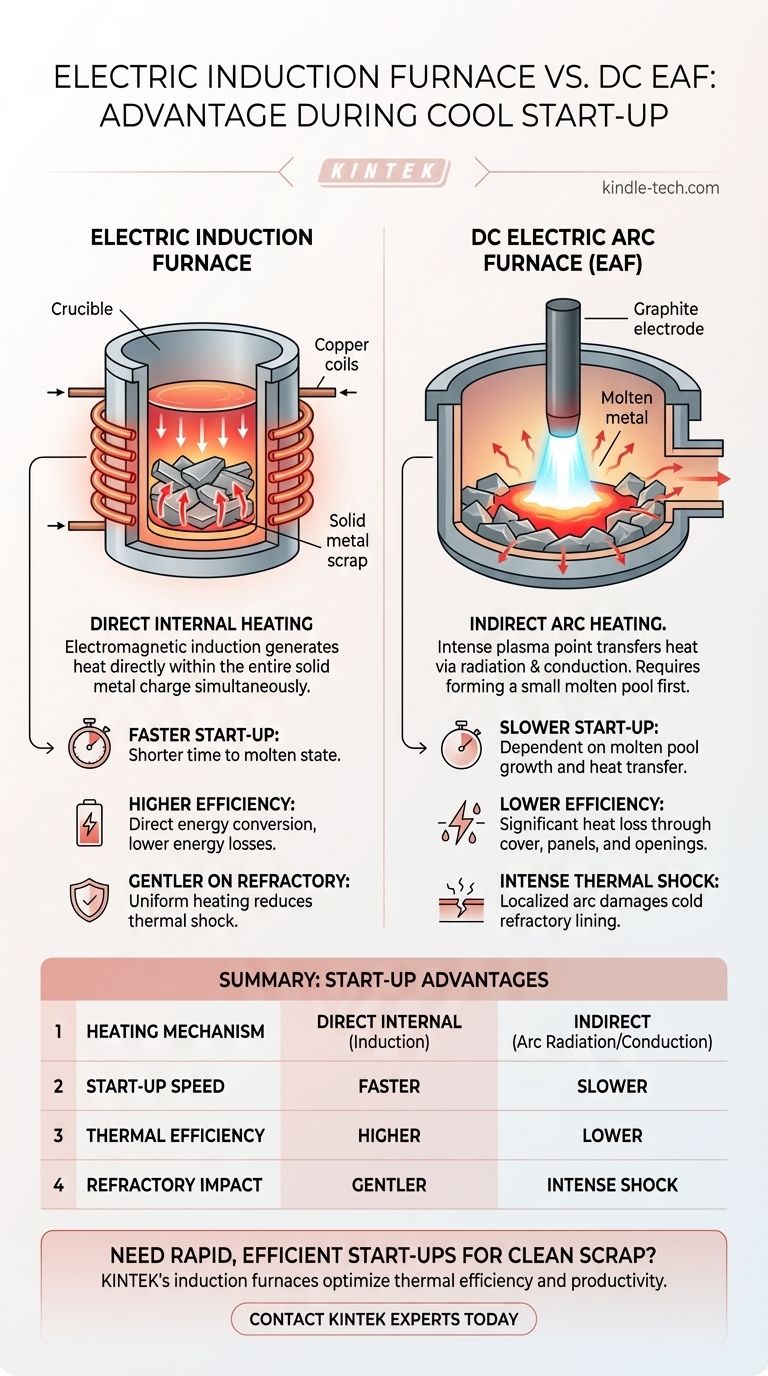

Der grundlegende Unterschied in den Heizmechanismen

Um den Startvorteil zu verstehen, müssen wir zunächst betrachten, wie jeder Ofen Wärme erzeugt und überträgt. Die beiden Prozesse sind grundlegend unterschiedlich, mit tiefgreifenden Auswirkungen auf das Schmelzen einer kalten, festen Charge.

Induktionsöfen: Direkte interne Erwärmung

Ein Induktionsofen arbeitet nach dem Prinzip der elektromagnetischen Induktion. Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes und sich schnell änderndes Magnetfeld.

Dieses Magnetfeld durchdringt den im Ofen platzierten Metallschrott und induziert starke elektrische Ströme – sogenannte Wirbelströme – direkt in den Metallstücken. Der eigene elektrische Widerstand des Metalls führt dazu, dass es sich schnell und gleichmäßig von innen nach außen erwärmt.

Gleichstrom-EAF: Indirekte Lichtbogenheizung

Ein Gleichstrom-Elektrolichtbogenofen arbeitet, indem er einen massiven elektrischen Lichtbogen zwischen einer einzelnen Graphitelektrode und der metallischen Charge zündet. Dies erzeugt einen intensiv heißen Plasmapunkt, der die primäre Wärmequelle ist.

Die Wärme wird durch Strahlung und Leitung von diesem extrem lokalisierten Hotspot auf den Schrott übertragen. Der Lichtbogen muss zunächst ein Loch durch die oberste Schicht des Schrotts bohren, um einen kleinen Pool aus geschmolzenem Metall zu erzeugen.

Die "Kaltstart"-Herausforderung für EAFs

Während eines Kaltstarts ist der indirekte Heizmechanismus des EAF am wenigsten effizient. Der feste, unregelmäßig geformte Schrott bietet einen schlechten elektrischen und thermischen Kontakt.

Die Energie des Lichtbogens ist auf einen sehr kleinen Bereich konzentriert. Der Prozess des Schmelzens der gesamten Charge beruht darauf, dass dieser kleine Flüssigkeitspool wächst und seine Wärme auf das umgebende feste Metall überträgt, was ein langsamer und ineffizienter erster Schritt ist.

Wichtige betriebliche Vorteile während des Starts

Dieser Unterschied in der Heizphysik verleiht dem Induktionsofen klare betriebliche Vorteile beim Start mit einer vollständig kalten Charge.

Unübertroffene Geschwindigkeit und Effizienz

Da die gesamte metallische Charge in einem Induktionsofen gleichzeitig und intern zu heizen beginnt, ist die Zeit, die zum Erreichen eines geschmolzenen Zustands erforderlich ist, viel kürzer.

Diese direkte Energieumwandlung führt zu einer deutlich höheren thermischen Effizienz und einem geringeren Kilowattstunden pro Tonne (kWh/Tonne) Verbrauch während der anfänglichen Schmelzphase im Vergleich zu einem EAF.

Reduzierte Energieverluste

Die EAF-Konstruktion verliert naturgemäß eine erhebliche Menge an Wärme durch die große Ofenabdeckung, wassergekühlte Platten und Öffnungen. Diese Verluste sind besonders verschwenderisch während der verlängerten anfänglichen Schmelzphase.

Induktionsöfen sind kompakter und geschlossener, wodurch der Strahlungswärmeverlust an die Umgebung minimiert und mehr Energie in das Metall geleitet wird.

Schonender für die Feuerfestauskleidung

Die intensive, lokalisierte Hitze des elektrischen Lichtbogens kann während des Starts einen starken Thermoschock auf die kalte Feuerfestauskleidung eines EAF verursachen.

Die gleichmäßigere und verteiltere Erwärmung eines Induktionsofens ist weitaus schonender für die Feuerfestmaterialien, was potenziell zu einer längeren Lebensdauer der Auskleidung führt, insbesondere bei Betrieben mit häufigen Starts und Stopps.

Die umfassenderen Kompromisse verstehen

Obwohl der Induktionsofen beim Kaltstart einen klaren Vorteil hat, ist er nicht universell überlegen. Die Wahl der Technologie hängt vollständig vom Betriebsumfang und den Zielen ab.

EAFs zeichnen sich durch Größe und Schrottvielfalt aus

EAFs können mit viel größeren Kapazitäten gebaut werden, oft über 150 Tonnen, was sie zum Standard für die Hochvolumen-Stahlproduktion macht.

Ihre rohe Leistung und die Fähigkeit, eine Raffinationsschlackenschicht zu bilden, ermöglichen es ihnen, minderwertigen, weniger dichten und stärker kontaminierten Schrott zu verarbeiten. Der intensive Lichtbogen schmilzt und verwaltet effektiv Verunreinigungen, die für einen Induktionsofen problematisch wären.

Induktionsöfen erfordern saubereren Schrott

Die Leistung eines Induktionsofens hängt stark von der Qualität des Schrottes ab. Er erfordert eine Charge, die relativ sauber, dicht und von bekannter chemischer Zusammensetzung ist.

Nichtmetallische und nichtleitende Materialien in der Charge erwärmen sich nicht und können die Effizienz des Schmelzprozesses beeinträchtigen.

Die richtige Wahl für Ihren Betrieb treffen

Die Überlegenheit eines Ofens gegenüber dem anderen ist vollständig kontextabhängig und hängt von den spezifischen Anforderungen des Metallguss- oder Stahlherstellungsbetriebs ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen, häufigen Kaltstarts und der Verarbeitung von sauberem Schrott liegt (z. B. in einer Gießerei oder einem Speziallegierungswerk): Die Geschwindigkeit und thermische Effizienz des Induktionsofens machen ihn zur eindeutigen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion unter Verwendung verschiedener oder minderwertiger Schrotte liegt (z. B. in einem Mini-Stahlwerk): Die rohe Leistung, die Raffinationsfähigkeit und die Skaleneffekte des Gleichstrom-EAF sind unerlässlich, trotz seiner weniger effizienten Startphase.

Letztendlich erfordert die Auswahl des richtigen Ofens ein klares Verständnis, wie die Physik jeder Heizmethode mit Ihren spezifischen Produktionszielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Elektrischer Induktionsofen | Gleichstrom-Elektrolichtbogenofen (EAF) |

|---|---|---|

| Heizmechanismus | Direkte interne Erwärmung durch elektromagnetische Induktion | Indirekte Erwärmung durch elektrischen Lichtbogen (Strahlung/Leitung) |

| Startgeschwindigkeit | Schneller (gleichzeitige Erwärmung der gesamten Charge) | Langsamer (erfordert zuerst die Erzeugung eines Schmelzbades) |

| Thermische Effizienz (Start) | Höher (direkte Energieumwandlung) | Niedriger (erhebliche Wärmeverluste) |

| Auswirkungen auf die Feuerfestauskleidung | Schonendere, gleichmäßigere Erwärmung | Intensiver Thermoschock durch lokalisierten Lichtbogen |

| Idealer Schrotttyp | Sauber, dicht, bekannte Zusammensetzung | Vielfältig, minderwertig, kontaminiert |

Benötigen Sie einen Ofen für schnelle, effiziente Starts?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich elektrischer Induktionsöfen, die für überlegene thermische Effizienz und schnellere Schmelzzeiten entwickelt wurden. Wenn Ihre Betriebsabläufe häufige Kaltstarts erfordern und Sie mit sauberem Schrott oder Speziallegierungen arbeiten, können unsere Lösungen Ihren Energieverbrauch erheblich senken und die Produktivität steigern.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Anforderungen zu finden und Ihren Schmelzprozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Nachteile eines Induktionsofens? Die Grenzen des Hochgeschwindigkeitsschmelzens verstehen

- Was ist ein Induktionserhitzer zum Schmieden von Metall? Eine schnelle, flammenlose Heizlösung

- Erhitzt sich Kupfer bei Induktion? Die überraschende Wahrheit über das Erhitzen von Nichteisenmetallen

- Funktioniert Induktionserwärmung bei Graphit? Erzielen Sie Hochtemperaturpräzision und Effizienz

- Was sind die Vorteile eines Vakuuminduktionsschmelzofens? Erzielen Sie hochreine Legierungen mit präzisem VIM

- Wie oft kann Metall eingeschmolzen und wiederverwendet werden? Der Schlüssel zur unendlichen Wiederverwertbarkeit

- Welche Rollen spielen VIM und VAR bei Alloy 718? Erzielung überlegener Reinheit und struktureller Integrität

- Was ist die Funktion eines Hochfrequenz-Induktionsofens bei der NiSi-Produktion? Erzielung chemischer Homogenität