Für die Heißzone eines Vakuumofens sind die am häufigsten verwendeten Metalle Molybdän und seine speziellen Legierungen. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten und gleichzeitig die Reinheit in der Vakuumumgebung aufrechtzuerhalten.

Die Wahl des Metalls für die Heißzone eines Vakuumofens ist nicht nur eine Frage der Hitzebeständigkeit; es ist eine entscheidende Entscheidung, die die Prozessreinheit, die Temperaturuniformität und die Qualität des Endprodukts direkt beeinflusst. Molybdän ist das Basismaterial für sein Gleichgewicht zwischen Leistung und Zuverlässigkeit.

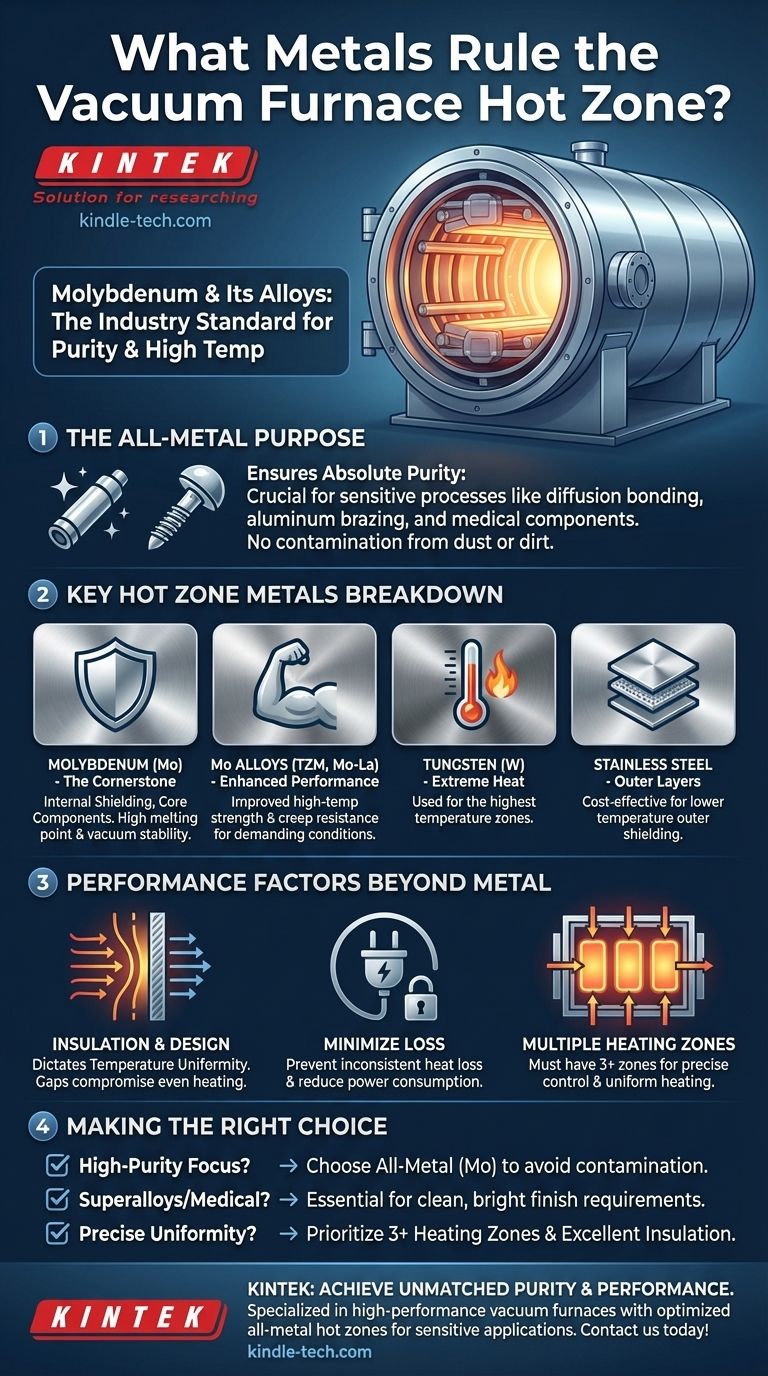

Der Zweck einer Vollmetall-Heißzone

Eine Vollmetall-Heißzone ist für Prozesse konzipiert, bei denen Sauberkeit oberste Priorität hat. Sie schafft eine kontrollierte Umgebung, die frei von zufälligem Staub oder Schmutz ist, der von anderen Isolationsarten wie Graphit freigesetzt werden kann.

Gewährleistung absoluter Reinheit

Bestimmte Anwendungen können kein Maß an Kontamination tolerieren. Eine Vollmetallkonstruktion liefert Teile, die hell und sauber sind, eine nicht verhandelbare Anforderung in Sektoren wie der Medizintechnik.

Verarbeitung empfindlicher und fortschrittlicher Materialien

Dieses Design ist die beste Option für empfindliche Prozesse wie Diffusionsschweißen und Aluminiumlöten. Es ist auch unerlässlich für die Arbeit mit fortschrittlichen Superlegierungen wie Titan, Hastealloy und Nickelbasislegierungen.

Eine Aufschlüsselung der wichtigsten Heißzonenmetalle

Während mehrere Metalle verwendet werden können, dominieren einige aufgrund ihrer spezifischen Eigenschaften unter Vakuum und hoher Hitze die Industrie.

Molybdän (Mo): Der Industriestandard

Molybdän ist das typischste Material für die interne Abschirmung und die Komponenten konventioneller Vollmetall-Heißzonen. Sein hoher Schmelzpunkt und seine Stabilität im Vakuum machen es zur Standardwahl für viele Anwendungen.

Molybdänlegierungen: Leistungssteigerung

Für anspruchsvollere Bedingungen werden spezielle Legierungen verwendet. Die gebräuchlichsten sind TZM-Legierung (Titan-Zirkonium-Molybdän) und Molybdän-Lanthan-Legierung, die eine verbesserte Hochtemperaturfestigkeit und Kriechbeständigkeit gegenüber reinem Molybdän bieten.

Wolfram und Edelstahl: Unterstützende Rollen

Während Molybdän den Kern bildet, spielen andere Metalle eine Rolle. Wolfram kann für noch höhere Temperaturen verwendet werden, und Edelstahl wird oft in den äußeren Schichten des Abschirmpakets verwendet, wo die Temperaturen niedriger sind.

Faktoren, die die Leistung bestimmen

Die bloße Wahl des richtigen Metalls reicht nicht aus. Das Gesamtdesign und die Konstruktion der Heißzone sind entscheidend für das Erreichen der gewünschten Ergebnisse.

Der Einfluss des Isolationsdesigns

Die Temperaturuniformität wird hauptsächlich durch das Isolationsdesign bestimmt. Unannehmbare Lücken oder schlecht gestaltete Öffnungen, insbesondere für Gasdurchflussöffnungen, können die Fähigkeit des Ofens, ein Teil gleichmäßig zu erhitzen, beeinträchtigen.

Minimierung von Wärme- und Leistungsverlusten

Die richtige Auswahl und Montage der Materialien sind entscheidend, um Leistungsverluste zu minimieren und inkonsistente Wärmeabgabe von vorne nach hinten im Ofen zu verhindern.

Die Notwendigkeit mehrerer Heizzonen

Um eine präzise Temperaturregelung zu erreichen, muss eine gut gestaltete Heißzone mindestens drei separate Heizzonen aufweisen. Dies ermöglicht eine Feinabstimmung und Anpassung der Leistungszufuhr, um eine gleichmäßige Erwärmung über die gesamte Werkstückcharge zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Materialien ist die Grundlage für einen zuverlässigen und effizienten Vakuumofen, der bei Temperaturen bis zu 2899 °C (5250 °F) und höher betrieben werden kann.

- Wenn Ihr Hauptaugenmerk auf der Hochreinverarbeitung liegt: Eine Vollmetall-Heißzone, die typischerweise aus Molybdän gefertigt ist, ist die beste Option, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Superlegierungen oder medizinischen Komponenten liegt: Die saubere und helle Oberfläche, die von einer Vollmetall-Heißzone bereitgestellt wird, ist unerlässlich, um die Branchenanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen Temperaturuniformität liegt: Sie müssen ein Design mit ausgezeichneter Isolationsintegrität und mindestens drei separaten Heizzonen priorisieren.

Letztendlich ist die Leistung eines Ofens ein direktes Ergebnis des Zusammenspiels seiner Materialien und seines technischen Designs.

Zusammenfassungstabelle:

| Metall / Legierung | Schlüsseleigenschaft | Gängige Anwendung in der Heißzone |

|---|---|---|

| Molybdän (Mo) | Hoher Schmelzpunkt, Stabilität im Vakuum | Interne Abschirmung, Kernkomponenten |

| TZM-Legierung | Verbesserte Hochtemperaturfestigkeit & Kriechbeständigkeit | Anspruchsvolle Hochtemperaturanwendungen |

| Molybdän-Lanthan-Legierung | Verbesserte Hochtemperaturleistung | Spezialisierte Hochtemperaturkomponenten |

| Wolfram | Höchste Temperaturbeständigkeit | Extreme Temperaturzonen |

| Edelstahl | Kostengünstig, gut für niedrigere Temperaturen | Äußere Abschirmungsschichten |

Erzielen Sie unübertroffene Reinheit und Leistung in Ihrem Labor

Die Auswahl der richtigen Heißzonenmaterialien ist entscheidend für den Erfolg des Prozesses. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Vakuumöfen mit optimierten Vollmetall-Heißzonen für empfindliche Anwendungen wie Diffusionsschweißen, Aluminiumlöten und die Verarbeitung von Superlegierungen.

Unsere Expertise stellt sicher, dass Ihr Ofen die Temperaturuniformität und die kontaminationsfreie Umgebung liefert, die Ihre Arbeit erfordert. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Hauptvorteil der Vakuumverdampfung gegenüber der atmosphärischen Verdampfung? Erzielung einer Tieftemperatur-, Hochreine-Verarbeitung

- Welche Auswirkung hat Vakuum auf die Wärmeübertragung? Thermische Kontrolle in extremen Umgebungen meistern

- Was macht ein Glühofen? Spannungen abbauen und Materialbearbeitbarkeit verbessern

- Wie unterstützt ein Hochtemperatur-Dampfoxidationsprüfsystem bei der Sicherheitsverifizierung von Molybdänlegierungsbeschichtungen?

- Welche Funktion erfüllt die Vakuumumgebung während der Verdichtung von Ag-SnO₂-Y₂O₃? Optimieren Sie die Materialdichte

- Was ist Vakuumhärten? Erzielen Sie überragende Oberflächenqualität und Härte

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Welche Materialien werden beim Vakuumlöten verwendet? Ein Leitfaden zu Metallen, Legierungen und der Auswahl von Zusatzwerkstoffen