Der Hauptvorteil von PVD gegenüber CVD ist seine deutlich niedrigere Prozesstemperatur. Dies ermöglicht es der Physical Vapor Deposition (PVD), wärmeempfindliche Materialien zu beschichten, ohne deren grundlegende Eigenschaften zu verändern oder Verzerrungen zu verursachen, während gleichzeitig die ursprüngliche Oberflächengüte des Teils erhalten bleibt.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, eine universell „bessere“ Technologie zu finden, sondern darum, den Prozess auf Ihr spezifisches Material, Ihre Teilegeometrie und das gewünschte Ergebnis abzustimmen. Der physikalische Prozess von PVD ist ideal für Anwendungen bei niedrigeren Temperaturen, während der chemische Prozess von CVD bei der Beschichtung komplexer Oberflächen, die nicht in Sichtlinie liegen, hervorragend geeignet ist.

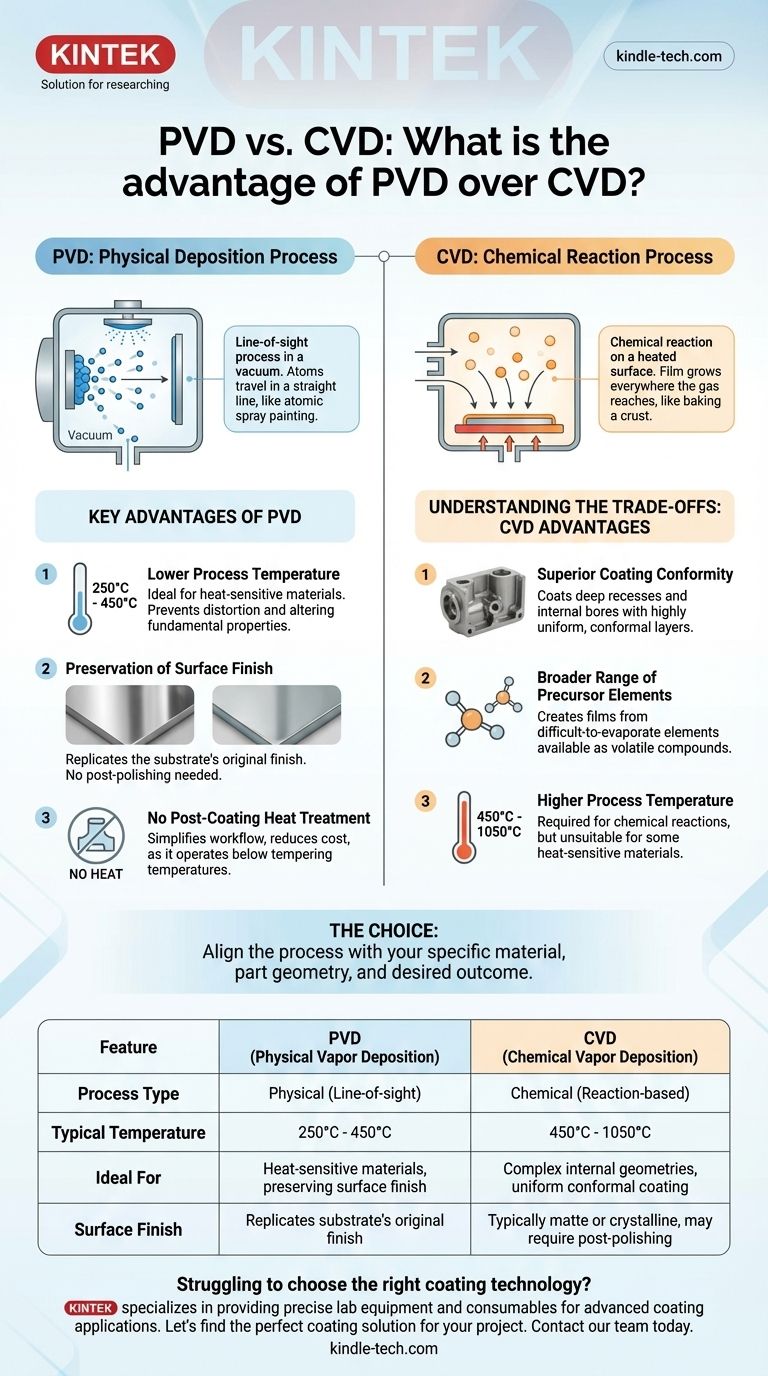

Der grundlegende Prozessunterschied

Um die Vorteile jeder Methode zu verstehen, müssen wir uns zunächst ansehen, wie sie funktionieren. Der Kernunterschied zwischen PVD und CVD bestimmt jede andere Leistungseigenschaft, von der Temperatur bis zur Oberflächengüte.

PVD: Ein physikalischer Abscheidungsprozess

PVD ist ein Sichtlinienprozess (line-of-sight), der im Vakuum stattfindet. Ein festes Quellmaterial wird durch physikalische Mittel verdampft (z. B. durch Sputtern mit Ionen oder Verdampfen mit Hitze), und die resultierenden Atome bewegen sich in einer geraden Linie, um sich auf dem Substrat abzulagern.

Stellen Sie es sich wie eine Sprühfarbe auf atomarer Ebene vor. Die „Farbe“ (die verdampften Atome) kann nur an den Oberflächen haften, die sie von der Quelle aus direkt „sehen“ kann.

CVD: Ein chemischer Reaktionsprozess

Die Chemical Vapor Deposition (CVD) hingegen basiert auf einer chemischen Reaktion. Gasförmige Vorläuferchemikalien werden in eine Kammer eingeleitet, wo sie auf einer erhitzten Substratoberfläche reagieren und einen festen Film bilden.

Dies ähnelt eher dem Backen einer Kruste auf einem Brotlaib. Die Hitze des Substrats selbst treibt die Reaktion an, wodurch der Film direkt auf der Oberfläche „wächst“, wo immer das Gas hinkommen kann.

Hauptvorteile von PVD in der Praxis

Die physikalische Natur von PVD führt zu mehreren deutlichen operationellen Vorteilen.

Niedrigere Prozesstemperatur

PVD-Prozesse laufen typischerweise bei viel niedrigeren Temperaturen ab, im Allgemeinen zwischen 250 °C und 450 °C.

Im Gegensatz dazu erfordert CVD deutlich höhere Temperaturen – oft zwischen 450 °C und 1050 °C –, um die notwendigen chemischen Reaktionen auszulösen. Diese Hitze macht CVD für Materialien wie gehärtete Werkzeugstähle, Aluminium oder Polymere ungeeignet, da diese erweichen, beschädigt oder verformt würden.

Erhaltung der Oberflächengüte

PVD repliziert originalgetreu die Oberflächengüte des Substrats. Wenn Sie ein hochglanzpoliertes Teil mit PVD beschichten, ist das Ergebnis eine hochglanzpolierte Beschichtung.

CVD führt aufgrund seines chemischen Wachstumsprozesses typischerweise zu einem matten oder kristallinen Finish. Um mit einem CVD-beschichteten Teil ein poliertes Aussehen zu erzielen, sind kostspielige und zeitaufwändige Nachbearbeitungsschritte erforderlich.

Keine Wärmebehandlung nach der Beschichtung

Da PVD unterhalb der Anlasstemperatur der meisten Stähle arbeitet, benötigen die Teile keine anschließende Wärmebehandlung, um ihre Härte oder mechanischen Eigenschaften wiederherzustellen. Dies vereinfacht den Herstellungsworkflow und reduziert die Kosten.

Die Abwägungen verstehen: Wann CVD in Betracht gezogen werden sollte

Obwohl die niedrige Temperatur von PVD ein großer Vorteil ist, ist es nicht die richtige Lösung für jedes Problem. Die einzigartigen Eigenschaften von CVD machen es für bestimmte Anwendungen überlegen.

Die Sichtlinienbeschränkung

Der Hauptnachteil von PVD ist, dass es sich um einen Sichtlinienprozess handelt. Es kann tiefe Aussparungen, innere Bohrungen oder die verdeckten Oberflächen komplexer Teile nicht effektiv beschichten.

Überlegene Beschichtungskonformität

CVD glänzt dort, wo PVD versagt. Da es ein Gas verwendet, das in jeden offenen Raum strömen kann, kann CVD eine hochgleichmäßige (konforme) Beschichtung auf allen Oberflächen eines komplexen Teils, sowohl innen als auch außen, abscheiden.

Größerer Bereich an Vorläuferelementen

CVD kann Filme aus Elementen herstellen, die schwer zu verdampfen oder zu sputtern sind, aber leicht als flüchtige chemische Verbindungen verfügbar sind. Dies eröffnet eine andere Palette möglicher Beschichtungs-Chemikalien im Vergleich zu PVD.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technologie erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner niedrigen Betriebstemperatur die klare Wahl, da es Schäden an Substraten wie gehärteten Stählen oder Aluminium verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer hochglänzenden oder dekorativen Oberfläche liegt: PVD ist überlegen, da es die ursprüngliche Oberflächenstruktur direkt repliziert, ohne dass eine Nachpolitur erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: CVD ist die einzig gangbare Option, da seine gasförmigen Vorläufer alle Oberflächen erreichen können, im Gegensatz zur Sichtlinienabscheidung von PVD.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der gleichmäßigsten Beschichtung auf einem komplizierten Teil liegt: Die Fähigkeit von CVD, hochkonforme Schichten auf allen freiliegenden Oberflächen zu erzeugen, macht es zur besseren Technologie.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, die präzise Beschichtungstechnologie auszuwählen, die perfekt zu Ihrem Material, Ihrer Geometrie und Ihren Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Reaktionsbasiert) |

| Typische Temperatur | 250°C - 450°C | 450°C - 1050°C |

| Ideal für | Wärmeempfindliche Materialien, Erhaltung der Oberflächengüte | Komplexe Innengeometrien, gleichmäßige konforme Beschichtung |

| Oberflächengüte | Repliziert die ursprüngliche Oberflächengüte des Substrats | Typischerweise matt oder kristallin, kann Nachpolitur erfordern |

Sie sind unsicher bei der Auswahl der richtigen Beschichtungstechnologie für Ihre Laborausrüstung oder Komponenten? Die Wahl zwischen PVD und CVD ist entscheidend für den Schutz Ihrer Materialien und das Erreichen der gewünschten Leistung. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie für fortschrittliche Beschichtungsanwendungen benötigen. Unsere Experten können Ihnen helfen, diese komplexen Entscheidungen zu treffen, um optimale Ergebnisse für Ihre spezifischen Materialien und Teilegeometrien zu gewährleisten.

Finden wir die perfekte Beschichtungslösung für Ihr Projekt. Kontaktieren Sie unser Team noch heute über unser einfaches Formular, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen