Im Wesentlichen ist die Kalzinierung ein grundlegender thermischer Behandlungsprozess in der Chemie. Dabei wird ein fester Werkstoff auf eine hohe Temperatur erhitzt, typischerweise unterhalb seines Schmelzpunkts, in einer kontrollierten Atmosphäre oder in Abwesenheit von Luft. Dies geschieht nicht, um die Substanz zu schmelzen, sondern um eine thermische Zersetzung zu bewirken, flüchtige Bestandteile wie Wasser und Kohlendioxid auszutreiben oder einen Phasenübergang in seiner Kristallstruktur auszulösen.

Der Kernzweck der Kalzinierung besteht nicht nur darin, ein Material zu erhitzen, sondern seine chemische Zusammensetzung und physikalische Struktur auf präzise und kontrollierte Weise grundlegend zu verändern, um es für eine bestimmte industrielle Anwendung geeignet zu machen.

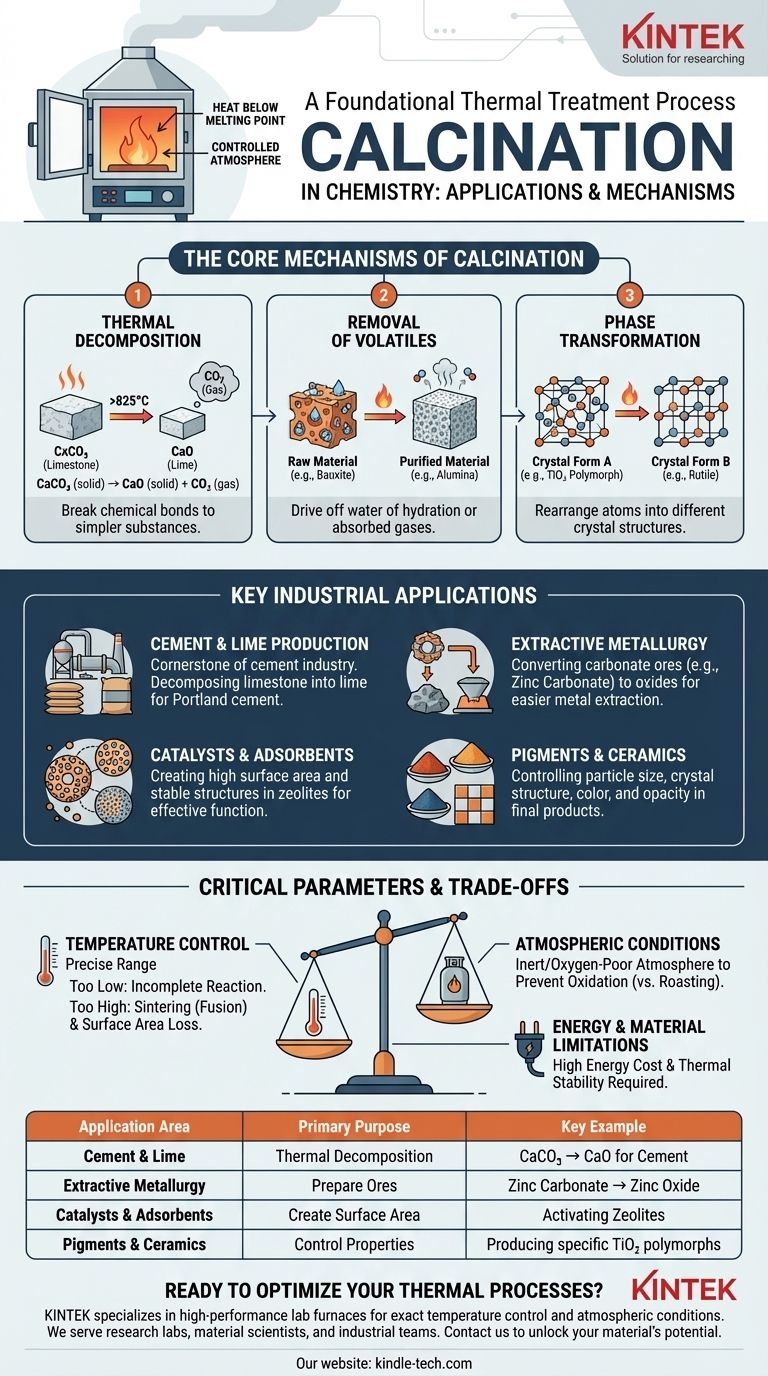

Die Kernmechanismen der Kalzinierung

Um ihre Anwendungen zu verstehen, müssen Sie zunächst die grundlegenden Veränderungen erfassen, die die Kalzinierung in einem Material bewirkt. Der Prozess verfolgt typischerweise eines von drei Hauptzielen.

Thermische Zersetzung

Dies ist das häufigste Ziel der Kalzinierung. Die zugeführte Wärme liefert genügend Energie, um chemische Bindungen innerhalb einer Verbindung aufzubrechen und sie in einfachere Substanzen zu zerlegen.

Das klassische Beispiel ist die Herstellung von Kalk (Calciumoxid, CaO) aus Kalkstein (Calciumcarbonat, CaCO₃). Das Erhitzen von Kalkstein über 825 °C treibt Kohlendioxid aus und hinterlässt den gewünschten Kalk.

CaCO₃ (fest) → CaO (fest) + CO₂ (gasförmig)

Entfernung flüchtiger Bestandteile

Viele Rohstoffe enthalten flüchtige Substanzen, am häufigsten Kristallwasser (chemisch gebundenes Wasser) oder absorbierte Gase.

Die Kalzinierung reinigt das Material, indem sie diese flüchtigen Bestandteile austreibt. Beispielsweise wird Bauxiterz kalziniert, um Wasser zu entfernen und Aluminiumhydroxide in Aluminiumoxid (Alumina) umzuwandeln, ein entscheidender Schritt vor der Gewinnung von Aluminiummetall.

Phasenumwandlung

Das Erhitzen eines Feststoffs kann dazu führen, dass sich seine Atome in eine andere Kristallstruktur anordnen, ein Prozess, der als Phasenübergang bekannt ist. Die verschiedenen Kristallformen (Polymorphe) einer Substanz können sich erheblich in ihren physikalischen und chemischen Eigenschaften unterscheiden.

Beispielsweise wird die Kalzinierung verwendet, um Titandioxid (TiO₂) in seine gewünschte Kristallform (z. B. Rutil) für die Verwendung als Pigment umzuwandeln, da dies seine Opazität und Helligkeit steuert.

Wichtige industrielle Anwendungen

Die Prinzipien der Kalzinierung werden in zahlreichen großtechnischen Industrien angewendet, in denen die Eigenschaften fester Werkstoffe von größter Bedeutung sind.

Zement- und Kalkherstellung

Dies ist mengenmäßig die größte industrielle Anwendung der Kalzinierung. Die Zersetzung von Kalkstein in Kalk ist der Eckpfeiler der Zementindustrie, da Kalk der Hauptbestandteil von Portlandzement ist.

Extraktive Metallurgie

Bevor ein Metall aus einem Erz gewonnen werden kann, muss das Erz oft vorbereitet werden. Die Kalzinierung wird verwendet, um Carbonat-Erze in die entsprechenden Oxide umzuwandeln.

Es ist im Allgemeinen viel einfacher und energieeffizienter, ein Metalloxid zu reinem Metall zu reduzieren, als ein Metallcarbonat direkt zu reduzieren. Beispielsweise wird Zinkcarbonat (Smithsonit) zu Zinkoxid kalziniert, bevor es geschmolzen wird.

Katalysatoren und Adsorbentien

Die Leistung von Katalysatoren und Adsorbentien (wie Zeolithen) hängt stark von ihrer Oberfläche und porösen Struktur ab.

Die Kalzinierung ist ein entscheidender Schritt bei ihrer Herstellung. Sie dient dazu, Vorläuferchemikalien zu entfernen, das Gerüst des Materials zu stabilisieren und die für ihre effektive Funktion erforderliche große Oberfläche und spezifischen Porengrößen zu erzeugen.

Pigmente und Keramik

Bei der Herstellung von anorganischen Pigmenten, Keramiken und feuerfesten Materialien ermöglicht die Kalzinierung eine präzise Kontrolle über die Eigenschaften des Endprodukts.

Der Prozess bestimmt Partikelgröße, Kristallstruktur und Reinheit, was sich direkt auf Eigenschaften wie Farbe, Deckkraft, Härte und thermische Stabilität auswirkt.

Verständnis der Kompromisse und kritischen Parameter

Obwohl die Kalzinierung ein wirkungsvolles Verfahren ist, handelt es sich um einen präzisen Prozess, bei dem geringfügige Abweichungen zu unerwünschten Ergebnissen führen können. Der Erfolg erfordert ein sorgfältiges Abwägen von Faktoren.

Temperaturkontrolle ist von größter Bedeutung

Die Kalzinierungstemperatur ist die kritischste Variable. Eine zu niedrige Temperatur führt zu einer unvollständigen Reaktion, wobei Verunreinigungen oder nicht umgesetztes Ausgangsmaterial zurückbleiben.

Umgekehrt kann eine zu hohe Temperatur zu Sinterung führen, bei der die festen Partikel beginnen zu verschmelzen. Dies reduziert die Oberfläche des Materials drastisch, was für Anwendungen, bei denen Katalysatoren oder Adsorbentien beteiligt sind, katastrophal ist.

Atmosphärische Bedingungen sind wichtig

Die Kalzinierung ist formal durch ihre kontrollierte, oft inerte oder sauerstoffarme Atmosphäre definiert. Dies unterscheidet sie vom Rösten, einem ähnlichen Hochtemperaturprozess, der in Gegenwart von überschüssiger Luft durchgeführt wird, um die Oxidation zu fördern.

Die Verwendung einer Inertatmosphäre (wie Stickstoff) verhindert unerwünschte Nebenreaktionen und stellt sicher, dass das Material die gewünschte Zersetzung oder Phasenänderung durchläuft, ohne oxidiert zu werden.

Energie- und Materialbeschränkungen

Aufgrund der erforderlichen hohen Temperaturen ist die Kalzinierung ein energieintensiver Prozess. Dies stellt erhebliche Betriebskosten dar, insbesondere im industriellen Maßstab.

Darüber hinaus ist sie nur für Materialien geeignet, die bis zu ihrer Zersetzungstemperatur thermisch stabil sind und nicht vorzeitig schmelzen oder verdampfen.

Die richtige Wahl für Ihr Ziel treffen

Die Kalzinierung ist ein vielseitiges Werkzeug, aber ihre Anwendung muss auf das gewünschte Ergebnis zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Massenchemikalienproduktion liegt: Nutzen Sie die Kalzinierung für die großtechnische thermische Zersetzung, wie die Umwandlung von Kalkstein in Kalk für Zement.

- Wenn Ihr Hauptaugenmerk auf der Aufbereitung eines Erzes für die Metallgewinnung liegt: Wenden Sie die Kalzinierung an, um Carbonat- oder hydratisierte Erze in ihre leichter reduzierbaren Oxide umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialeigenschaften liegt: Setzen Sie die Kalzinierung als Präzisionswerkzeug ein, um die Kristallstruktur zu steuern und eine große Oberfläche in Katalysatoren, Pigmenten und Adsorbentien zu erzeugen.

Letztendlich geht es bei der Beherrschung der Kalzinierung darum zu verstehen, wie man kontrollierte thermische Energie anwendet, um das präzise chemische und physikalische Potenzial freizusetzen, das in einem festen Material verborgen ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptzweck der Kalzinierung | Wichtiges Beispiel |

|---|---|---|

| Zement- & Kalkherstellung | Thermische Zersetzung von Carbonaten | Umwandlung von Kalkstein (CaCO₃) in Kalk (CaO) für Zement |

| Extraktive Metallurgie | Aufbereitung von Erzen für die Metallgewinnung | Umwandlung von Zinkcarbonat-Erz in Zinkoxid vor dem Schmelzen |

| Katalysatoren & Adsorbentien | Erzeugung hoher Oberfläche und stabiler Struktur | Aktivierung von Zeolithen durch Entfernung von Vorläufern und Stabilisierung der Poren |

| Pigmente & Keramik | Kontrolle der Kristallstruktur und der Partikeleigenschaften | Herstellung spezifischer TiO₂-Polymorphe für Deckkraft und Farbe in Pigmenten |

Bereit, Ihre thermischen Prozesse zu optimieren?

Die Kalzinierung ist eine präzise Wissenschaft, und die richtige Ausrüstung ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen – sei es bei der Entwicklung von Katalysatoren, der Verarbeitung von Erzen oder der Entwicklung fortschrittlicher Keramiken. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen, die für exakte Temperaturkontrolle und atmosphärische Bedingungen ausgelegt sind, um sicherzustellen, dass Ihre Kalzinierungsprozesse effizient, reproduzierbar und skalierbar sind.

Wir bedienen: Forschungslabore, Materialwissenschaftler und industrielle Teams mit Schwerpunkt auf Metallurgie, Katalyse, Keramik und chemischer Produktion.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Kalzinierungsanforderungen zu besprechen und die ideale Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln