Kurz gesagt, reaktives Sputtern wird verwendet, um hochleistungsfähige Verbunddünnschichten für Industrien von der Halbleitertechnik bis zur Luft- und Raumfahrt herzustellen. Zu den Hauptanwendungen gehören die Abscheidung von Dielektrika für die Mikroelektronik, die Herstellung von Dünnschichtwiderständen mit präzisen elektrischen Eigenschaften und die Bildung extrem harter, verschleißfester Beschichtungen auf Werkzeugen und Komponenten.

Die entscheidende Erkenntnis ist, dass reaktives Sputtern nicht nur eine Beschichtungstechnik ist, sondern eine Film-Synthesetechnik. Es erzeugt ein völlig neues Material – wie ein Oxid oder Nitrid – direkt auf einem Substrat, indem Atome eines reinen Targets mit einem reaktiven Gas kombiniert werden, was eine präzise Kontrolle über die Zusammensetzung und Eigenschaften des Endfilms ermöglicht.

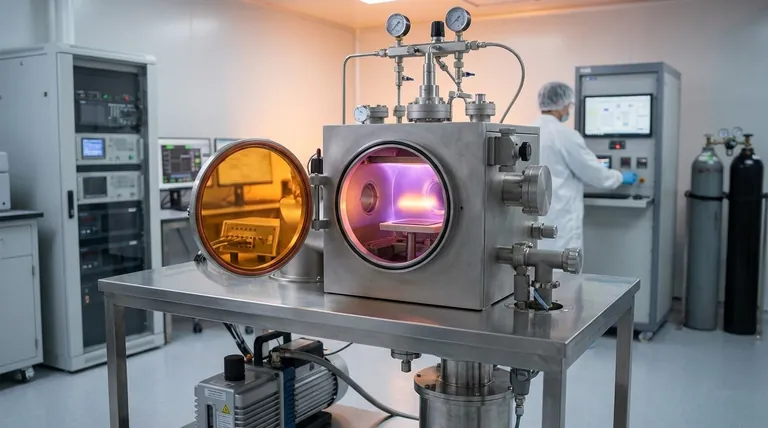

Wie reaktives Sputtern funktioniert

Das Kernprinzip: Ein Target und ein reaktives Gas

Reaktives Sputtern ist ein Hochvakuumprozess, der wie das Standard-Sputtern beginnt: Ionen werden verwendet, um ein reines elementares Target (z. B. Titan, Silizium, Tantal) zu bombardieren und Atome herauszuschlagen.

Der Hauptunterschied ist die Einführung eines reaktiven Gases, wie Sauerstoff oder Stickstoff, in die Vakuumkammer zusammen mit dem Standard-Inertgas (wie Argon).

Erzeugung neuer Verbindungen nach Bedarf

Während die gesputterten Atome vom Target zum Substrat wandern, reagieren sie chemisch mit den Gasmolekülen. Diese Reaktion bildet eine neue Verbindung.

Zum Beispiel führt das Sputtern eines Titans-Targets in einer Stickstoff-Atmosphäre nicht zur Abscheidung eines Titanfilms. Stattdessen erzeugt es einen außergewöhnlich harten Titannitrid (TiN)-Film auf dem Substrat. Das Sputtern eines Silizium-Targets in einer Sauerstoffatmosphäre erzeugt Siliziumdioxid (SiO₂).

Präzise Kontrolle der Filmeigenschaften

Dieser Prozess ermöglicht die Herstellung von Verbundschichten mit hochkontrollierter Stöchiometrie – dem präzisen Verhältnis der Elemente.

Durch sorgfältiges Management des Gasdrucks und der Sputterrate können Ingenieure die elektrischen, optischen und mechanischen Eigenschaften des Films feinabstimmen, um sehr spezifische Anforderungen zu erfüllen.

Wichtige industrielle Anwendungen im Detail

Halbleiter und Elektronik

Reaktives Sputtern ist grundlegend für die moderne Elektronik zur Herstellung von Isolierschichten und Komponenten mit spezifischem elektrischem Widerstand.

Es wird zur Abscheidung von hochreinen Dielektrika wie Aluminiumoxid (Al₂O₃) oder Siliziumdioxid (SiO₂) verwendet, die für die Herstellung von Kondensatoren und Transistoren entscheidend sind. Es ist auch die bevorzugte Methode zur Herstellung von Dünnschichtwiderständen, wie sie aus Tantalnitrid (TaN) hergestellt werden.

Schutz- und Hartstoffschichten

Die Technik eignet sich hervorragend zur Herstellung harter, chemisch stabiler Beschichtungen, die Oberflächen vor Verschleiß, Korrosion und hohen Temperaturen schützen.

Titannitrid (TiN), bekannt für sein goldähnliches Aussehen und seine extreme Härte, ist eine gängige Beschichtung, die auf Schneidwerkzeuge, Bohrer und Industriewerkzeuge aufgetragen wird, um deren Lebensdauer drastisch zu verlängern.

Optische Geräte

Im Bereich der Optik wird reaktives Sputtern verwendet, um Dünnschichten mit spezifischen Brechungsindizes für Anwendungen wie Antireflexionsbeschichtungen auf Linsen abzuscheiden.

Materialien wie Siliziumnitrid (Si₃N₄) und Titandioxid (TiO₂) werden mit präziser Dicke abgeschieden, um die Lichttransmission oder -reflexion zu steuern und so die Leistung optischer Systeme zu verbessern.

Verständnis der Kompromisse

Prozesskontrolle ist entscheidend

Die größte Herausforderung beim reaktiven Sputtern ist die Aufrechterhaltung des empfindlichen Gleichgewichts zwischen der Sputterrate und dem Fluss des reaktiven Gases.

Zu wenig Gas führt zu einem Film, der mit dem reinen Targetmaterial kontaminiert ist, während zu viel Gas zu einem Phänomen führen kann, das als „Targetvergiftung“ bekannt ist, bei dem die Targetoberfläche selbst reagiert, den Prozess drastisch verlangsamt und die Filmeigenschaften verändert.

Potenziell langsamere Abscheideraten

Im Vergleich zum nicht-reaktiven Sputtern eines reinen Metalls kann die Abscheiderate aufgrund der beteiligten chemischen Reaktionen und der Notwendigkeit, eine Targetvergiftung zu vermeiden, manchmal geringer sein.

Dieser Kompromiss zwischen Geschwindigkeit und Zusammensetzungskontrolle ist ein wichtiger Aspekt in Umgebungen mit hoher Produktionsmenge.

Wann reaktives Sputtern zu wählen ist

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Verbundschichten liegt: Reaktives Sputtern ist die ideale Wahl für die Abscheidung von Oxiden, Nitriden und Karbiden mit präzisen Elementverhältnissen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer elektrischer Eigenschaften liegt: Diese Technik bietet die Kontrolle, die zur Herstellung von Hochleistungsdielektrika, Isolatoren und Widerständen für elektronische Geräte erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger, verschleißfester Oberflächen liegt: Es ist eine führende Methode zur Anwendung von Hartstoffschichten, die die Langlebigkeit und Leistung von Werkzeugen und mechanischen Teilen erheblich verbessern.

Letztendlich ist reaktives Sputtern die bevorzugte Technik, wann immer das Ziel darin besteht, einen hochwertigen Verbundfilm mit außergewöhnlicher Kontrolle direkt auf einer Oberfläche zu synthetisieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Halbleiter & Elektronik | SiO₂, Al₂O₃, TaN | Hochreine Dielektrika, präzise elektrische Eigenschaften |

| Schutz- & Hartstoffschichten | TiN, TiAlN | Extreme Härte, Verschleiß- und Korrosionsbeständigkeit |

| Optische Geräte | Si₃N₄, TiO₂ | Kontrollierter Brechungsindex, Antireflexionsbeschichtungen |

Müssen Sie Hochleistungs-Verbundschichten mit präziser Kontrolle abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, um Ihnen bei der Synthese von Oxiden, Nitriden und anderen kundenspezifischen Beschichtungen für Ihre F&E- oder Produktionsanforderungen zu helfen. Unsere Experten können Sie zur richtigen Lösung für Ihre spezifische Anwendung in der Halbleitertechnik, bei Schutzbeschichtungen oder in der Optik führen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Warum ist ein Labor-Umlufttrockenschrank für die Feuchtigkeitsanalyse von Legierungsspänen erforderlich? Gewährleistung der Datenpräzision

- Was ist ein Target in einem Sputterprozess? Die Quelle Ihrer Dünnschichtbeschichtung

- Warum ist die Temperaturkontrolle bei der Herstellung von Verbundwerkstoffproben notwendig? Sorgen Sie für eine makellose Harzinjektion

- Was ist Sputterbeschichtung in der REM? Ein wesentlicher Leitfaden zur Vermeidung von Aufladung und Verbesserung der Bildqualität

- Was sind die Methoden der Probenvorbereitung für FTIR? Wählen Sie die richtige Technik für Ihre Probe

- Wie stark ist das Magnetfeld des Magnetrons? Es geht um Funktion, nicht nur um Kraft

- Erhöht das Abschrecken die Zugfestigkeit? Entfesseln Sie überlegene Festigkeit in Metallen durch kontrollierte Wärmebehandlung

- Warum ist der Energieverbrauch bei ULT-Gefriergeräten ein kritischer Faktor? Der Schlüssel zur Balance zwischen Leistung, Kosten und Nachhaltigkeit