Im Wesentlichen wird ein Sinterofen verwendet, um pulverförmige Materialien durch Wärmezufuhr in eine feste, kohärente Masse umzuwandeln. Seine Anwendungen sind vielfältig und umfassen die Herstellung hochfester Metallteile, fortschrittlicher Keramiken, Elektronik, medizinischer Implantate und magnetischer Komponenten für den industriellen und wissenschaftlichen Einsatz.

Der grundlegende Zweck eines Sinterofens besteht nicht nur darin, ein Material zu erhitzen, sondern präzise kontrollierte Wärme und Atmosphäre zu nutzen, um Pulverpartikel miteinander zu verbinden und so die Dichte, Festigkeit und Gesamtleistung des Materials drastisch zu erhöhen.

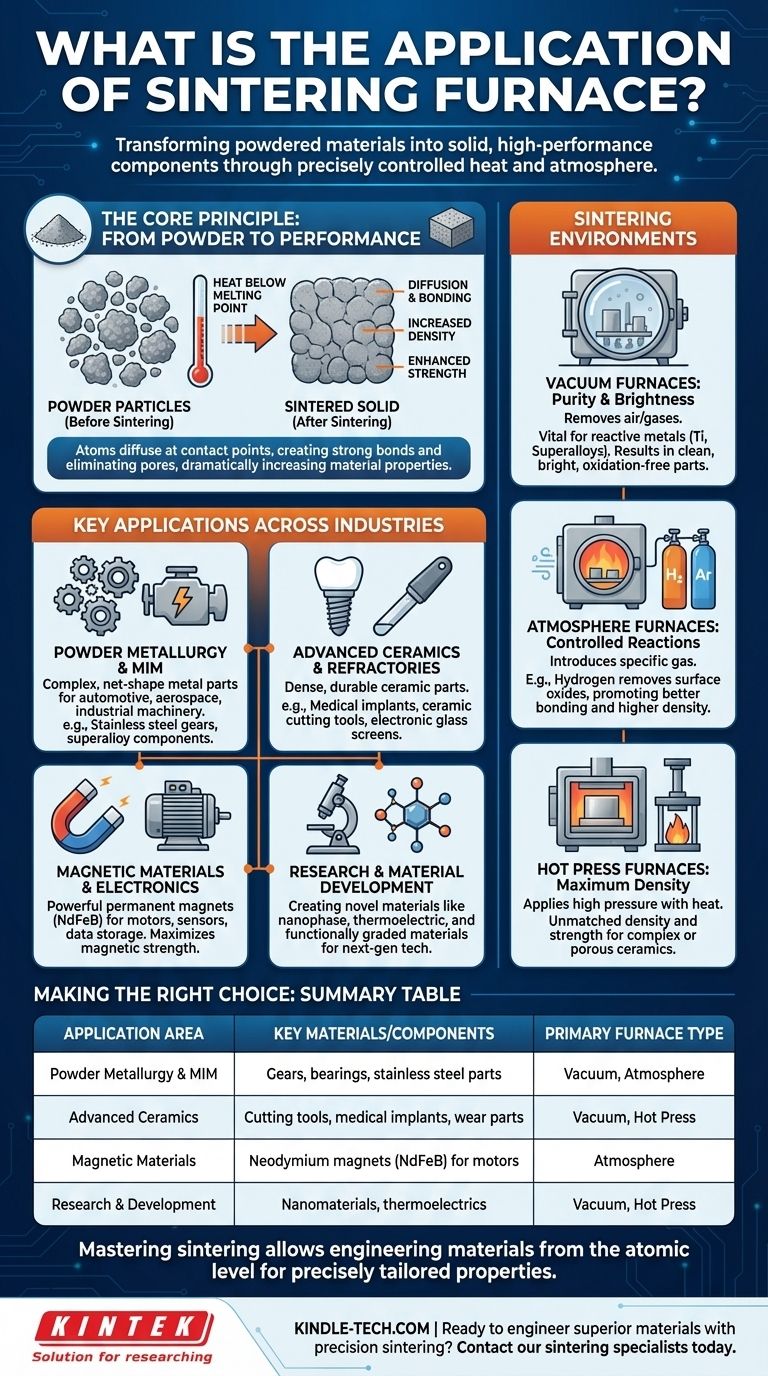

Das Kernprinzip: Warum Sintern unerlässlich ist

Sintern ist ein grundlegender Prozess in der modernen Materialwissenschaft und Fertigung. Es ermöglicht die Herstellung von Hochleistungskomponenten aus Materialien, die mit herkömmlichen Schmelz- und Gussverfahren schwer oder unmöglich zu formen sind.

Vom Pulver zur Leistung

Stellen Sie sich vor, Sie pressen Schneeflocken zusammen, bis sie zu einem festen Eisblock verschmelzen. Sintern funktioniert nach einem ähnlichen Prinzip, jedoch auf mikroskopischer Ebene mit Metall-, Keramik- oder Verbundpulvern.

Der Prozess beinhaltet das Erhitzen des verdichteten Pulvers auf eine Temperatur unterhalb seines Schmelzpunktes. Bei dieser Temperatur diffundieren die Atome an den Kontaktpunkten zwischen den Partikeln, wodurch starke Bindungen entstehen und die Poren zwischen ihnen allmählich eliminiert werden.

Lösung wichtiger Fertigungsherausforderungen

Diese Methode ist entscheidend für die Bearbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder bestimmte Keramiken. Sie ermöglicht auch die Herstellung einzigartiger Legierungszusammensetzungen und Verbundwerkstoffe, die durch Schmelzen nicht hergestellt werden können.

Schlüsselanwendungen in verschiedenen Branchen

Die Vielseitigkeit des Sinterns macht es in zahlreichen Hightech-Bereichen unverzichtbar. Der Ofentyp und die Prozessparameter werden speziell auf das Material und das gewünschte Ergebnis zugeschnitten.

Pulvermetallurgie und Metallspritzguss (MIM)

Dies ist eine Hauptanwendung, die zur Herstellung komplexer, endkonturnaher Metallteile für die Automobil-, Luft- und Raumfahrtindustrie sowie für Industriemaschinen verwendet wird. Beispiele hierfür sind Zahnräder, Lager und Strukturkomponenten aus Edelstahl, Superlegierungen und anderen hochfesten Metallen.

Fortschrittliche Keramiken und Feuerfestmaterialien

Sintern ist unerlässlich für die Herstellung dichter, langlebiger Keramikteile. Dies umfasst alles von keramischen Schneidwerkzeugen und verschleißfesten Komponenten bis hin zu medizinischen Implantaten und den Glasscheiben elektronischer Geräte.

Magnetische Materialien und Elektronik

Die Herstellung leistungsstarker Permanentmagnete, wie Neodym-Eisen-Bor (NdFeB), basiert stark auf dem Sintern. Der Prozess richtet die magnetischen Domänen des Materials aus und maximiert seine magnetische Stärke für den Einsatz in Motoren, Sensoren und Datenspeichern.

Forschung und Materialentwicklung

In wissenschaftlichen Instituten und Universitäten sind Sinteröfen die Arbeitspferde für die Entwicklung neuartiger Materialien. Dazu gehört die Entwicklung von Nanophasenmaterialien, thermoelektrischen Geräten und funktional gradierten Materialien mit einzigartigen Eigenschaften für Technologien der nächsten Generation.

Verständnis verschiedener Sinterumgebungen

Die Atmosphäre im Ofen ist ebenso entscheidend wie die Temperatur. Verschiedene Umgebungen werden verwendet, um das Material entweder zu schützen oder aktiv am Sinterprozess teilzunehmen.

Vakuumöfen: Für Reinheit und Glanz

Ein Vakuum-Sinterofen entfernt Luft und andere Gase, die bei hohen Temperaturen mit dem Material reagieren und es verunreinigen könnten. Dies ist entscheidend für reaktive Metalle wie Titan und Superlegierungen.

Das Ergebnis sind hochwertige Teile, die sauber, hell und oxidationsfrei sind und weniger Nachbearbeitung erfordern.

Atmosphärenöfen: Für kontrollierte Reaktionen

Ein Atmosphären-Sinterofen führt ein spezifisches Gas, wie Wasserstoff oder Argon, ein. Eine Wasserstoffatmosphäre kann beispielsweise Oberflächenoxide von Metallpulvern aktiv entfernen, wodurch eine bessere Bindung gefördert und eine höhere Dichte erzielt wird.

Diese kontrollierte Umgebung ist unerlässlich für das Sintern von Materialien, bei denen während des Prozesses spezifische chemische Reaktionen an der Oberfläche erwünscht sind.

Heißpressöfen: Für maximale Dichte

Ein Heißpress-Sinterofen wendet gleichzeitig mit der Wärme hohen Druck an. Diese mechanische Kraft hilft, die Poren zwischen den Partikeln zu schließen, was zu Materialien mit außergewöhnlicher Dichte und Festigkeit führt.

Diese Methode ist besonders effektiv für die Herstellung komplexer oder poröser Keramikstrukturen und das Erreichen von Eigenschaften, die mit drucklosem Sintern allein nicht möglich sind.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern ein präziser und anspruchsvoller Prozess. Der Erfolg hängt von der sorgfältigen Kontrolle zahlreicher Variablen ab, um das gewünschte Ergebnis zu erzielen.

Die Notwendigkeit extremer Präzision

Die endgültigen Eigenschaften eines gesinterten Teils sind äußerst empfindlich gegenüber den Rohpulvereigenschaften, dem Verdichtungsdruck, der Aufheizrate, der Endtemperatur, der Haltezeit und der Ofenatmosphäre. Jede Abweichung kann zu Defekten oder suboptimaler Leistung führen.

Material- und Prozesskompatibilität

Nicht alle Materialien können effektiv gesintert werden. Darüber hinaus ist die Wahl der Ofenumgebung entscheidend. Die Verwendung der falschen Atmosphäre kann eine Charge von Teilen ruinieren, beispielsweise durch unerwünschte chemische Reaktionen oder Verunreinigungen.

Ofenbeladung und Durchsatz

Wie in den Industrierichtlinien beschrieben, ist die Art und Weise, wie Teile in einen Ofen geladen werden (Ofenbeladung), eine Wissenschaft für sich. Eine unsachgemäße Beladung kann zu ungleichmäßiger Erwärmung führen, was zu verzogenen Teilen oder inkonsistenten Dichten innerhalb einer Charge führt und die gesamte Produktionseffizienz beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sinteransatzes hängt vollständig von Ihrem Material, Ihrem Budget und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion sauberer, hochfester Metallteile liegt: Ein Vakuum-Sinterofen ist der Industriestandard für seine Qualität, Konsistenz und die Fähigkeit, eine breite Palette von Legierungen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von eisenbasierten Komponenten liegt: Ein Atmosphärenofen mit einer Stickstoff/Wasserstoff-Mischung ist oft die wirtschaftlichste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und Festigkeit in fortschrittlichen Keramiken oder Verbundwerkstoffen liegt: Ein Heißpress-Sinterofen bietet Fähigkeiten, die von anderen Methoden unübertroffen sind, trotz seines geringeren Durchsatzes.

Letztendlich ermöglicht die Beherrschung des Sinterprozesses die Entwicklung von Materialien vom atomaren Niveau aufwärts, wodurch Komponenten mit präzise zugeschnittenen Eigenschaften entstehen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien/-komponenten | Primärer Ofentyp |

|---|---|---|

| Pulvermetallurgie & MIM | Zahnräder, Lager, Edelstahlteile | Vakuum, Atmosphäre |

| Fortschrittliche Keramiken | Schneidwerkzeuge, medizinische Implantate, Verschleißteile | Vakuum, Heißpresse |

| Magnetische Materialien | Neodym-Magnete (NdFeB) für Motoren | Atmosphäre |

| Forschung & Entwicklung | Nanomaterialien, Thermoelektrika | Vakuum, Heißpresse |

Bereit, überlegene Materialien mit Präzisionssintern zu entwickeln? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien und beliefert Branchen von der Luft- und Raumfahrt bis zur medizinischen Forschung. Ob Sie einen Vakuumofen für reaktive Metalle oder ein Atmosphärensystem für eine kostengünstige Produktion benötigen, unsere Expertise stellt sicher, dass Sie die Dichte, Festigkeit und Reinheit erreichen, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Sinter-Spezialisten, um Ihre spezifischen Material- und Anwendungsziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen