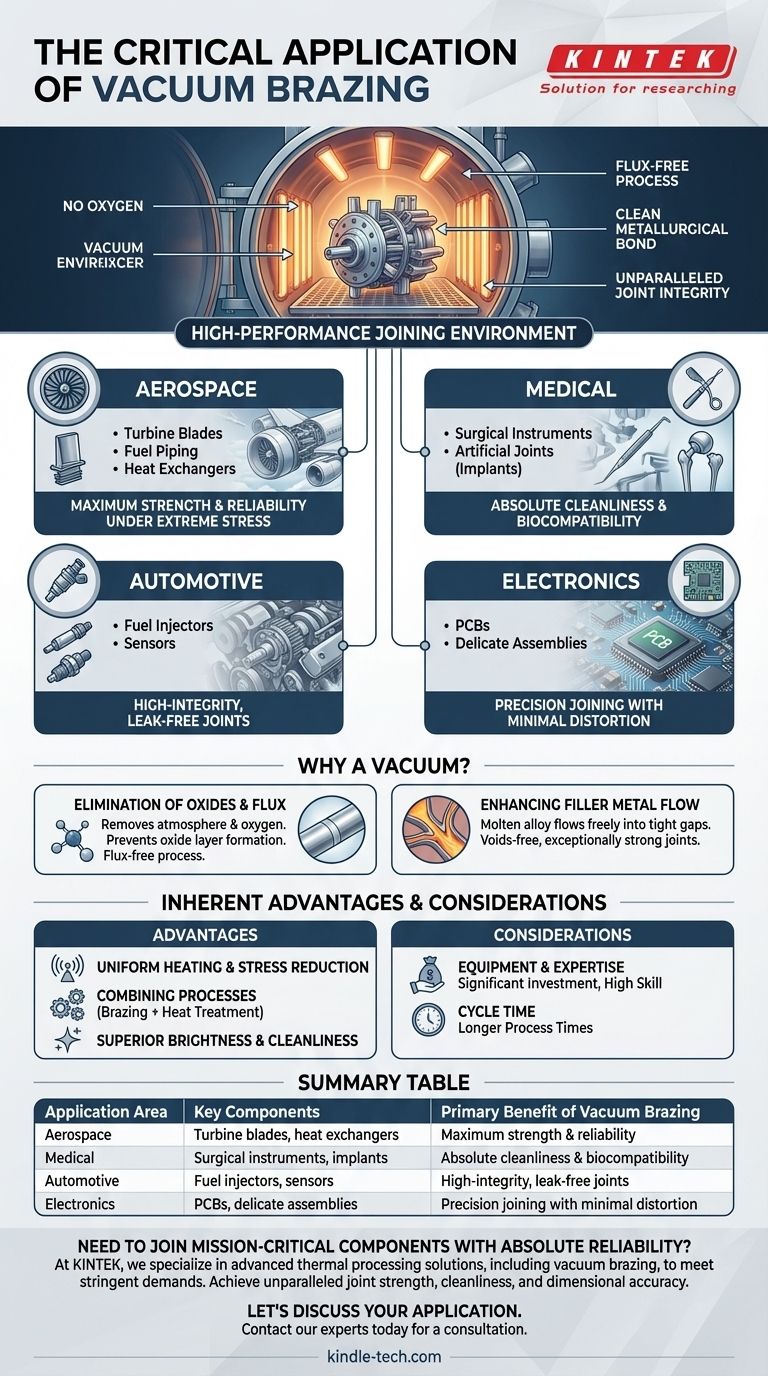

Im Kern ist das Vakuumlöten die bevorzugte Verbindungstechnologie für die Herstellung von Hochleistungskomponenten, bei denen ein Versagen keine Option ist. Es wird ausgiebig in der Luft- und Raumfahrt-, Medizin-, Automobil- und Elektronikindustrie für Teile wie Turbinenschaufeln, Einspritzdüsen, chirurgische Instrumente und komplexe Wärmetauscher eingesetzt. Das Verfahren erzeugt außergewöhnlich starke, saubere und spannungsfreie Verbindungen, indem der Lötvorgang in einer kontrollierten, kontaminationsfreien Vakuumumgebung durchgeführt wird.

Vakuumlöten wird für kritische Anwendungen gewählt, nicht weil es lediglich eine Methode zum Verbinden von Teilen ist, sondern weil die Vakuumumgebung selbst die häufigsten Fehlerursachen beseitigt. Es eliminiert Oxide und die Notwendigkeit korrosiver Flussmittel, was zu einer unvergleichlichen Verbindungsqualität, Sauberkeit und Festigkeit führt.

Warum ein Vakuum die perfekte Verbindungsumgebung schafft

Der grundlegende Vorteil des Vakuumlötens ergibt sich aus der Entfernung der Atmosphäre – und insbesondere des Sauerstoffs – aus dem Prozess. Dies hat tiefgreifende Auswirkungen auf die Qualität der endgültigen Verbindung.

Die Eliminierung von Oxiden und Flussmittel

In einer normalen Atmosphäre bilden Metalle sofort eine Oxidschicht auf ihrer Oberfläche. Diese Schicht verhindert, dass das Füllmetall (die Lötlegierung) die Grundmaterialien richtig benetzt und verbindet.

Traditionelles Löten löst dies durch die Verwendung eines chemischen Mittels namens Flussmittel, das die Oxide entfernt. Flussmittel selbst kann jedoch in der Verbindung eingeschlossen werden, was zu Korrosion und potenziellen Schwachstellen führen kann.

Vakuumlöten entfernt den Sauerstoff und verhindert so die Bildung von Oxiden von vornherein. Dies ermöglicht einen flussmittelfreien Prozess, der zu einer perfekt sauberen metallurgischen Verbindung ohne das Risiko von Flussmitteleinschlüssen oder zukünftiger Korrosion führt.

Verbesserung des Füllmetallflusses

Ohne Oxide, die seinen Weg behindern, kann die geschmolzene Lötlegierung durch Kapillarwirkung frei in die engsten Spalten fließen. Dies stellt sicher, dass die Verbindung vollständig gefüllt, frei von Hohlräumen und außergewöhnlich stark ist. Dies ist entscheidend für komplexe Geometrien und Mikrokanalbaugruppen.

Schlüsselanwendungen, bei denen ein Versagen keine Option ist

Die überlegene Integrität von vakuumgelöteten Verbindungen macht das Verfahren unerlässlich für Industrien, die Komponenten herstellen, die unter extremen Bedingungen einwandfrei funktionieren müssen.

Luft- und Raumfahrt- und Automobilkomponenten

In der Luft- und Raumfahrt sind Teile wie Turbinenschaufeln, Kraftstoffleitungen und Wärmetauscher immensen thermischen Belastungen, Vibrationen und Drücken ausgesetzt. Ein Verbindungsversagen wäre hier katastrophal.

Vakuumlöten wird verwendet, weil es Verbindungen erzeugt, die so stark wie die Ausgangsmaterialien sind, vollständig abgedichtet sind und minimale Restspannungen aufweisen, was die Ermüdungslebensdauer erheblich verbessert. Die gleichen Prinzipien gelten für kritische Automobilteile wie Einspritzdüsen und Sensoren.

Medizinische Geräte und Elektronik

Für medizinische Anwendungen wie chirurgische Instrumente und künstliche Gelenke (Implantate) ist Sauberkeit von größter Bedeutung. Vakuumlöten erzeugt eine makellos saubere Oberfläche ohne Flussmittelrückstände, die Biokompatibilitätsprobleme verursachen könnten.

In der Elektronik ist die Fähigkeit, komplizierte Formen ohne Verformung zu verbinden, entscheidend für die Herstellung von Leiterplatten (PCBs) und anderen empfindlichen Komponenten. Die gleichmäßige Erwärmung des Vakuumofens gewährleistet Präzision.

Die inhärenten Vorteile des Prozesses verstehen

Über die Verbindung selbst hinaus bietet der Vakuumofenprozess mehrere Produktionsvorteile, die ihn für die Fertigung mit hohen Spezifikationen sehr attraktiv machen.

Gleichmäßige Erwärmung und Spannungsreduzierung

Die Erwärmung in einem Vakuumofen erfolgt hauptsächlich durch Strahlung, wodurch langsame, gleichmäßige Temperaturänderungen über das gesamte Bauteil gewährleistet werden.

Dieser kontrollierte Heiz- und Kühlzyklus reduziert interne Spannungen und Verformungen drastisch. Dies ist unerlässlich, um die engen Maßtoleranzen komplexer, präzisionsgefertigter Komponenten aufrechtzuerhalten.

Kombination von Prozessen für Produktionseffizienz

Ein einziger Zyklus in einem Vakuumofen kann verwendet werden, um mehrere thermische Prozesse durchzuführen. Ein Teil kann gelötet, wärmebehandelt und alterungsgehärtet werden, ohne den Ofen verlassen zu müssen.

Diese Konsolidierung rationalisiert die Produktion, reduziert den Handhabungsaufwand und verbessert die Gesamtausbeute und Konsistenz von Großserienteilen.

Überragende Helligkeit und Sauberkeit

Teile kommen aus dem Vakuumofen in einem hellen, sauberen Zustand. Die Vakuumumgebung entfernt während des Heizzyklus effektiv Oberflächenöle und leichte Oxide, wodurch die Notwendigkeit einer chemischen Nachreinigung entfällt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumlöten ein spezialisiertes Verfahren mit spezifischen Überlegungen, die es für jede Anwendung ungeeignet machen.

Ausrüstung und Fachwissen

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert auch ein hohes Maß an technischem Fachwissen, um die Variablen Temperatur, Vakuumhöhe und Materialwissenschaft zu steuern, um optimale Ergebnisse zu erzielen.

Zykluszeit

Die langsamen, kontrollierten Heiz- und Kühlzyklen, die Spannungen reduzieren, führen auch zu längeren Prozesszeiten im Vergleich zum Flammen- oder Induktionslöten. Obwohl einige fortschrittliche Öfen Optionen für eine schnelle Abkühlung (Abschrecken) bieten, ist der Standardprozess von Natur aus zeitaufwändiger.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Vakuumlötens hängt vollständig von den Leistungs-, Qualitäts- und Komplexitätsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Festigkeit liegt: Für missionskritische Teile in der Luft- und Raumfahrt oder Hochleistungssystemen, bei denen ein Verbindungsversagen inakzeptabel ist, ist das Vakuumlöten die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder empfindlicher Geometrien liegt: Für Baugruppen mit komplizierten Formen, dünnen Wänden oder engen Toleranzen, die keine Verformung vertragen, bietet dieses Verfahren eine unübertroffene Präzision.

- Wenn Ihr Hauptaugenmerk auf absoluter Sauberkeit und Biokompatibilität liegt: Für medizinische und elektronische Anwendungen ist die flussmittelfreie, kontaminationsfreie Natur des Vakuumlötens ein nicht verhandelbarer Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz für hochspezialisierte Teile liegt: Wenn Sie das Verbinden mit nachfolgenden Wärmebehandlungen in einem Zyklus kombinieren können, kann das Vakuumlöten erhebliche wirtschaftliche Vorteile bringen.

Letztendlich ist das Vakuumlöten die Lösung für technische Herausforderungen, bei denen die Integrität der Verbindung genauso wichtig ist wie das Design des Teils selbst.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselkomponenten | Primärer Vorteil des Vakuumlötens |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Wärmetauscher | Maximale Festigkeit & Zuverlässigkeit unter extremen Belastungen |

| Medizin | Chirurgische Instrumente, Implantate | Absolute Sauberkeit & Biokompatibilität |

| Automobil | Einspritzdüsen, Sensoren | Hochintegre, leckagefreie Verbindungen |

| Elektronik | Leiterplatten, empfindliche Baugruppen | Präzisionsverbindung mit minimaler Verformung |

Müssen Sie missionskritische Komponenten mit absoluter Zuverlässigkeit verbinden?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlöten, spezialisiert, um die strengen Anforderungen von Laboren und Hightech-Herstellern zu erfüllen. Unser Fachwissen stellt sicher, dass Ihre Komponenten eine unübertroffene Verbindungsfestigkeit, Sauberkeit und Maßgenauigkeit erreichen.

Lassen Sie uns besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre anspruchsvollsten Verbindungsanwendungen lösen können.

Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung