Die Atmosphäre eines Sinterofens ist die sorgfältig kontrollierte gasförmige Umgebung, die während des Hochtemperatur-Verdichtungsprozesses in der Ofenkammer aufrechterhalten wird. Diese Atmosphäre ist keine Umgebungsluft, sondern typischerweise ein spezifisches Gas – wie Stickstoff oder Argon – oder ein Vakuum. Ihr Zweck ist es, die chemischen Wechselwirkungen, die auf der Materialoberfläche stattfinden, aktiv zu steuern, entweder indem unerwünschte Reaktionen wie Oxidation verhindert oder indem spezifische Oberflächenveränderungen gezielt gefördert werden.

Das Sintern bei extremen Temperaturen macht Materialien hochreaktiv und anfällig für ihre Umgebung. Die Ofenatmosphäre ist daher keine passive Hintergrundbedingung, sondern eine kritische Prozessvariable, die bewusst entwickelt wird, um das Material zu schützen oder seine Eigenschaften aktiv zu modifizieren.

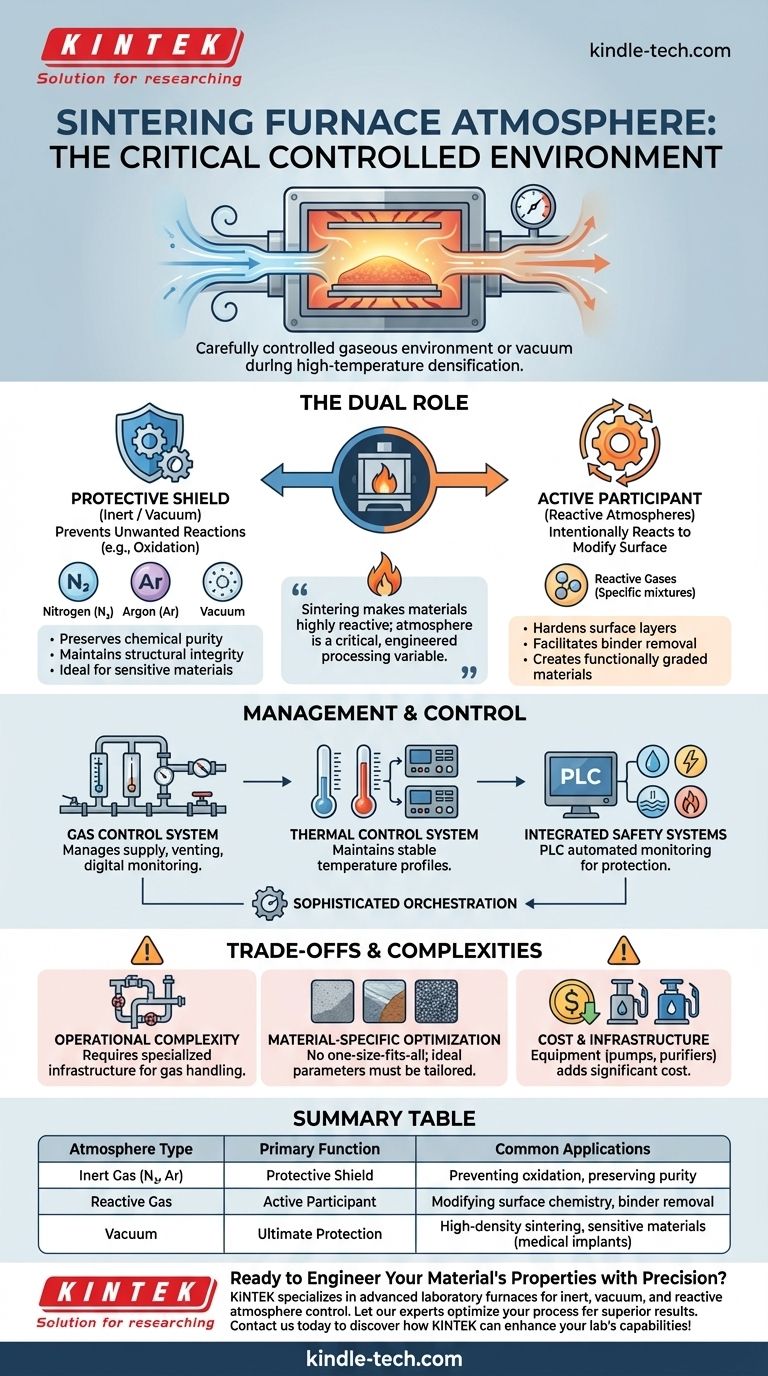

Die doppelte Rolle der Ofenatmosphäre

Die Kontrolle der Ofenatmosphäre dient einem von zwei grundlegenden Zwecken: chemisch schützend oder chemisch reaktiv zu sein. Die Wahl zwischen beiden hängt ausschließlich von den gewünschten Eigenschaften des Endbauteils ab.

Ein Schutzschild (Inerte Atmosphären)

Die häufigste Funktion einer Ofenatmosphäre ist es, chemisch inert zu sein und als Schutzschild für das zu sinternde Material zu wirken.

Bei hohen Temperaturen neigen die meisten Materialien dazu, mit Sauerstoff und anderen Elementen in der Luft zu reagieren. Dies kann zu Oxidation, Kontamination und einer Verschlechterung der mechanischen oder elektrischen Eigenschaften führen.

Durch das Füllen des Ofens mit einem Inertgas wie Stickstoff oder Argon werden diese unerwünschten Reaktionen verhindert. Dies bewahrt die chemische Reinheit und strukturelle Integrität des Materials während seiner Verdichtung.

Ein aktiver Teilnehmer (Reaktive Atmosphären)

In einigen fortschrittlichen Prozessen ist die Atmosphäre so konzipiert, dass sie chemisch aktiv ist, was bedeutet, dass sie absichtlich mit der Materialoberfläche reagiert.

Dies ermöglicht die Modifikation der Oberflächenchemie des Bauteils, um spezifische Eigenschaften zu erzielen. Zum Beispiel könnte ein bestimmtes Gas eingeführt werden, um eine gehärtete Oberflächenschicht zu erzeugen oder um die Entfernung von Bindemitteln auf kontrollierte Weise zu erleichtern.

Dies verwandelt den Sinterofen von einem einfachen Ofen in einen thermochemischen Reaktor, der die Herstellung von funktionsgraduierten oder Verbundmaterialien ermöglicht.

Die Abwesenheit von Atmosphäre (Vakuum)

Ein Vakuum ist die ultimative Schutzumgebung. Durch das Abpumpen der Luft aus der Ofenkammer werden praktisch alle reaktiven Gasmoleküle entfernt.

Vakuumsintern ist entscheidend für Materialien, die extrem empfindlich gegenüber Oxidation oder Kontamination sind, wie bestimmte Seltenerdmagnete oder medizinische Implantate. Es zeichnet sich auch dadurch aus, eingeschlossene Gase aus dem Material zu entfernen, was zur Beseitigung von Poren und zur Erzielung maximaler Dichte beiträgt.

Wie die Atmosphäre verwaltet und kontrolliert wird

Die Aufrechterhaltung einer präzisen Atmosphäre erfordert ein ausgeklügeltes System aus Hardware und Software, das im Zusammenspiel mit den Heizelementen arbeitet.

Das Gassteuerungssystem

Atmosphärenöfen benötigen ein spezielles Gassteuerungssystem. Dieses verwaltet die Zufuhr spezifischer Gase in den Ofen sowie die sichere Behandlung und Ableitung von Abgasen. Digitale Durchflussüberwachungssysteme stellen sicher, dass das korrekte Volumen und der korrekte Druck des Gases während des gesamten Sinterzyklus aufrechterhalten werden.

Temperatur- und Prozessstabilität

Ein thermisches Steuerungssystem, bestehend aus Temperatursensoren und intelligenten Steuerungen, sorgt für ein stabiles Temperaturprofil. Dieses System muss mit dem Gassteuerungssystem zusammenarbeiten, um sicherzustellen, dass die atmosphärischen Bedingungen für jede Phase des Prozesses – vom Aufheizen über das Halten der Temperatur bis zum Abkühlen – optimal und konsistent sind.

Integrierte Sicherheitssysteme

Angesichts der extrem hohen Temperaturen, hohen elektrischen Ströme und der Verwendung von Druckgasen ist Sicherheit das wichtigste Merkmal eines Sinterofens. Moderne Öfen verwenden eine umfassende SPS (Speicherprogrammierbare Steuerung) zur automatischen Überwachung und Steuerung der Wasserkühlung, der elektrischen Systeme und der Gas- oder Vakuumumgebung, um sowohl die Ausrüstung als auch das Personal zu schützen.

Die Kompromisse und Komplexitäten verstehen

Obwohl unerlässlich, birgt die Schaffung einer kontrollierten Atmosphäre im Vergleich zum Sintern an der Luft erhebliche Herausforderungen.

Betriebliche Komplexität

Die Verwendung spezifischer Gase erhöht die Komplexität des gesamten Betriebs. Sie erfordert eine spezialisierte Infrastruktur für die Gasspeicherung und -versorgung sowie Systeme zur Handhabung von Abgasemissionen.

Materialspezifische Optimierung

Es gibt keine Einheitsatmosphäre. Die ideale Gaszusammensetzung, der Druck und die Durchflussrate müssen für verschiedene Materialien sorgfältig optimiert werden, um die gewünschten Ergebnisse zu erzielen, was die Prozessentwicklung anspruchsvoller macht.

Kosten und Infrastruktur

Die für die Atmosphärenkontrolle benötigte Ausrüstung – wie Vakuumpumpen, Gasreiniger und fortschrittliche Steuerungssysteme – erhöht die Kosten und die Komplexität des Ofens erheblich. Die laufenden Kosten für hochreine Gase tragen ebenfalls zu höheren Betriebskosten bei.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Ofenatmosphäre ist eine kritische Entscheidung, die auf dem zu verarbeitenden Material und dem Endziel der Anwendung basiert.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Erhaltung der Materialreinheit liegt: Eine inerte Atmosphäre wie Argon oder Stickstoff oder ein Hochvakuum ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Dichte für empfindliche Materialien liegt: Ein Vakuumofen bietet die effektivste Umgebung, indem er nahezu alle reaktiven und eingeschlossenen Gase entfernt.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie eines Bauteils liegt: Eine sorgfältig ausgewählte reaktive Atmosphäre ist erforderlich, um die gewünschten chemischen Veränderungen während des Sinterzyklus herbeizuführen.

Letztendlich verwandelt die Kontrolle der Ofenatmosphäre einen einfachen Heizprozess in ein präzises Werkzeug der Werkstofftechnik.

Zusammenfassungstabelle:

| Atmosphärentyp | Primäre Funktion | Häufige Anwendungen |

|---|---|---|

| Inertgas (N₂, Ar) | Schutzschild | Verhinderung von Oxidation, Erhaltung der Materialreinheit |

| Reaktives Gas | Aktiver Teilnehmer | Modifizierung der Oberflächenchemie, Bindemittelentfernung |

| Vakuum | Ultimativer Schutz | Hochdichtes Sintern, empfindliche Materialien (z.B. medizinische Implantate) |

Bereit, die Eigenschaften Ihres Materials präzise zu gestalten?

Die Wahl der richtigen Sinterofenatmosphäre ist entscheidend, um die gewünschte Dichte, Reinheit und Leistung Ihres Materials zu erreichen. Bei KINTEK sind wir auf fortschrittliche Laboröfen und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Lösungen für Ihre spezifischen Sinteranforderungen – egal ob Sie Inertgas, Vakuum oder reaktive Atmosphärenkontrolle benötigen.

Lassen Sie sich von unseren Experten helfen, Ihren Prozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2