Im Wesentlichen handelt es sich bei der Elektronenstrahl-Verdampfung (E-Beam-Verdampfung) um ein Verfahren der physikalischen Gasphasenabscheidung (PVD), bei dem ein fokussierter, energiereicher Elektronenstrahl verwendet wird, um ein Quellmaterial bis zum Verdampfungspunkt zu erhitzen. Dieser Prozess findet in einer Hochvakuumbedingung statt, wodurch der verdampfte Werkstoff geradlinig zu einem kühleren Substrat wandern und dort kondensieren kann, wodurch ein hochreiner und gleichmäßiger Dünnfilm entsteht.

Das Kernprinzip der Elektronenstrahlverdampfung ist die Umwandlung der kinetischen Energie der Elektronen in intensive thermische Energie. Dies ermöglicht die präzise und effiziente Verdampfung einer breiten Palette von Materialien, einschließlich solcher mit sehr hohen Schmelzpunkten, ohne die Quelle zu kontaminieren.

Eine schrittweise Aufschlüsselung des Prozesses

Um die Elektronenstrahlverdampfung wirklich zu verstehen, müssen wir uns die vier unterschiedlichen Stufen ansehen, die einen Feststoff in einem Tiegel in eine präzise Beschichtung auf einem Substrat verwandeln.

Schritt 1: Erzeugung der Elektronen

Der Prozess beginnt an einer beheizten Kathode, typischerweise einem Filament aus einem robusten Material wie Wolfram. Dieses Filament wird auf extreme Temperaturen (oft über 2000 °C) erhitzt, wodurch es durch einen Prozess namens thermische Emission eine hohe Elektronenflussrate freisetzt.

Schritt 2: Beschleunigung und Fokussierung

Sobald sie freigesetzt sind, werden diese Elektronen durch ein Hochspannungsfeld beschleunigt. Ein System starker Magnete wirkt dann wie eine Linse, die die beschleunigten Elektronen zu einem schmalen, energiereichen Strahl formt und fokussiert.

Schritt 3: Lokalisierte Erhitzung und Verdampfung

Dieser fokussierte Elektronenstrahl wird präzise auf das Quellmaterial gerichtet, das sich in einem Tiegel befindet. Die immense kinetische Energie der Elektronen wird beim Aufprall sofort in thermische Energie umgewandelt, wodurch ein sehr kleiner, gezielter Bereich des Materials schnell erhitzt wird und in die Gasphase oder den Dampf übergeht.

Schritt 4: Abscheidung auf dem Substrat

Innerhalb der Vakuumkammer wandern die verdampften Atome oder Moleküle in einer geraden, ungehinderten Linie. Wenn sie das kühlere Substrat (das zu beschichtende Objekt) erreichen, kondensieren sie wieder zu einem festen Zustand und bilden allmählich einen Dünnfilm.

Die kritischen Komponenten und ihre Rollen

Die Effektivität des E-Beam-Prozesses hängt von mehreren Schlüsselkomponenten ab, die in einer kontrollierten Umgebung zusammenwirken.

Die Elektronenstrahlquelle

Dies ist das Herzstück des Systems und besteht aus dem Wolframfilament, das bei Erhitzung Elektronen emittiert, und der Hochspannungsquelle, die diese beschleunigt.

Das magnetische Fokussiersystem

Ohne dieses würden sich die Elektronen zufällig verteilen. Das Magnetsystem ist entscheidend für die Konzentration der Energie auf einen kleinen Punkt, was die hohen Temperaturen ermöglicht, die selbst für hartnäckige Materialien zur Verdampfung erforderlich sind.

Der wassergekühlte Tiegel

Das Quellmaterial befindet sich in einem Tiegel oder Herd, der aktiv wassergekühlt wird. Dies ist ein entscheidendes Konstruktionsmerkmal. Es stellt sicher, dass nur das Material verdampft, das direkt vom Elektronenstrahl getroffen wird, wodurch verhindert wird, dass der Tiegel selbst schmilzt und die Quelle kontaminiert.

Die Vakuumkammer

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dies erfüllt zwei Zwecke: Es verhindert die Oxidation des heißen Filaments und bietet einen klaren „Sichtlinien“-Pfad für den Dampf, um von der Quelle zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Verständnis der Kompromisse

Obwohl die Elektronenstrahlverdampfung leistungsstark und präzise ist, ist sie keine universelle Lösung. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Die „Sichtlinien“-Beschränkung

Da sich der Dampf in einer geraden Linie von der Quelle zum Substrat bewegt, eignet sich die Elektronenstrahlverdampfung schlecht für die Beschichtung von komplexen Geometrien oder Innenflächen von Objekten. Nur die Bereiche, die eine direkte Sichtlinie zur Quelle haben, werden beschichtet.

Komplexität und Kosten der Ausrüstung

Die Notwendigkeit von Hochspannungsnetzteilen, starken Magnetlinsen, Hochvakuumpumpen und hochentwickelten Kühlsystemen macht E-Beam-Verdampfer zu komplexen und teuren Geräten.

Ineffizienzen und Nebenprodukte

Die energiereichen Elektronenwechselwirkungen können zur Erzeugung von Sekundärelektronenemissionen und Röntgenstrahlen führen, was einen Energieverlust darstellt und empfindliche Substrate potenziell beschädigen kann.

Filamentdegradation

Das Quellfilament arbeitet unter extremen Bedingungen und verschleißt mit der Zeit. Dies kann zu inkonsistenten Verdampfungsraten führen und erfordert eine regelmäßige Wartung und Austausch.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihren Materialanforderungen, der Substratgeometrie und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen oder Materialien mit hohem Schmelzpunkt liegt: Die E-Beam-Verdampfung ist aufgrund ihrer präzisen, lokalisierten Erwärmung, die Kontamination verhindert, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Oberflächen liegt: Sie sollten alternative Methoden wie das Sputtern in Betracht ziehen, das nicht dieselbe Sichtlinienabhängigkeit aufweist.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder spezifischen optischen Eigenschaften auf einer ebenen Fläche liegt: Dieses Verfahren bietet eine außergewöhnliche Kontrolle zur Feinabstimmung der Filmeigenschaften für Industrien von der Elektronik bis zur Luft- und Raumfahrt.

Letztendlich ermöglicht Ihnen das Verständnis des Kernprinzips der Energieübertragung, die Elektronenstrahlverdampfung für ihre Stärken zu nutzen und gleichzeitig ihre Grenzen zu respektieren.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Kinetische Energie von Elektronen wird in thermische Energie zur Verdampfung umgewandelt |

| Hauptvorteil | Hochreine Filme; kann Materialien mit hohem Schmelzpunkt abscheiden |

| Haupteinschränkung | Sichtlinienprozess, ungeeignet für komplexe 3D-Geometrien |

| Ideal für | Anwendungen, die präzise, reine Beschichtungen auf ebenen Oberflächen erfordern |

Bereit, die Elektronenstrahlverdampfung für Ihre Anforderungen an hochreine Beschichtungen zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Werkzeuge und die fachkundige Unterstützung, die Ihr Labor für eine überlegene Dünnschichtabscheidung benötigt. Ob Sie Elektronik der nächsten Generation oder Komponenten für die Luft- und Raumfahrt entwickeln, unsere Lösungen sind darauf ausgelegt, Ihre genauen Materialanforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Abscheidungsprozesse verbessern können!

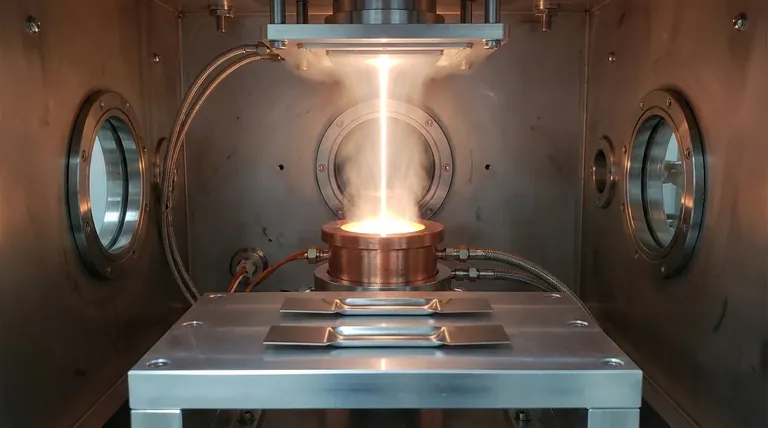

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten