In der Welt der Dünnschichtabscheidung sind die Hauptvorteile der thermischen Verdampfungsmethode ihre einfache Bedienung, niedrige Kosten und hohe Abscheidungsrate. Sie eignet sich besonders gut für die Abscheidung einer Reihe von Materialien, einschließlich Metallen und Nichtmetallen, die relativ niedrige Schmelzpunkte haben, was sie zu einer sehr zugänglichen und effizienten Technik für viele Anwendungen macht.

Die thermische Verdampfung zeichnet sich als einfache, schnelle und kostengünstige Methode zur Herstellung von Dünnschichten aus. Ihr Wert wird am besten in Anwendungen verstanden, bei denen extreme Reinheit und Schichtdichte gegenüber Geschwindigkeit und Budget zweitrangig sind, was sie zu einem Arbeitspferd für spezifische industrielle und Forschungsaufgaben macht.

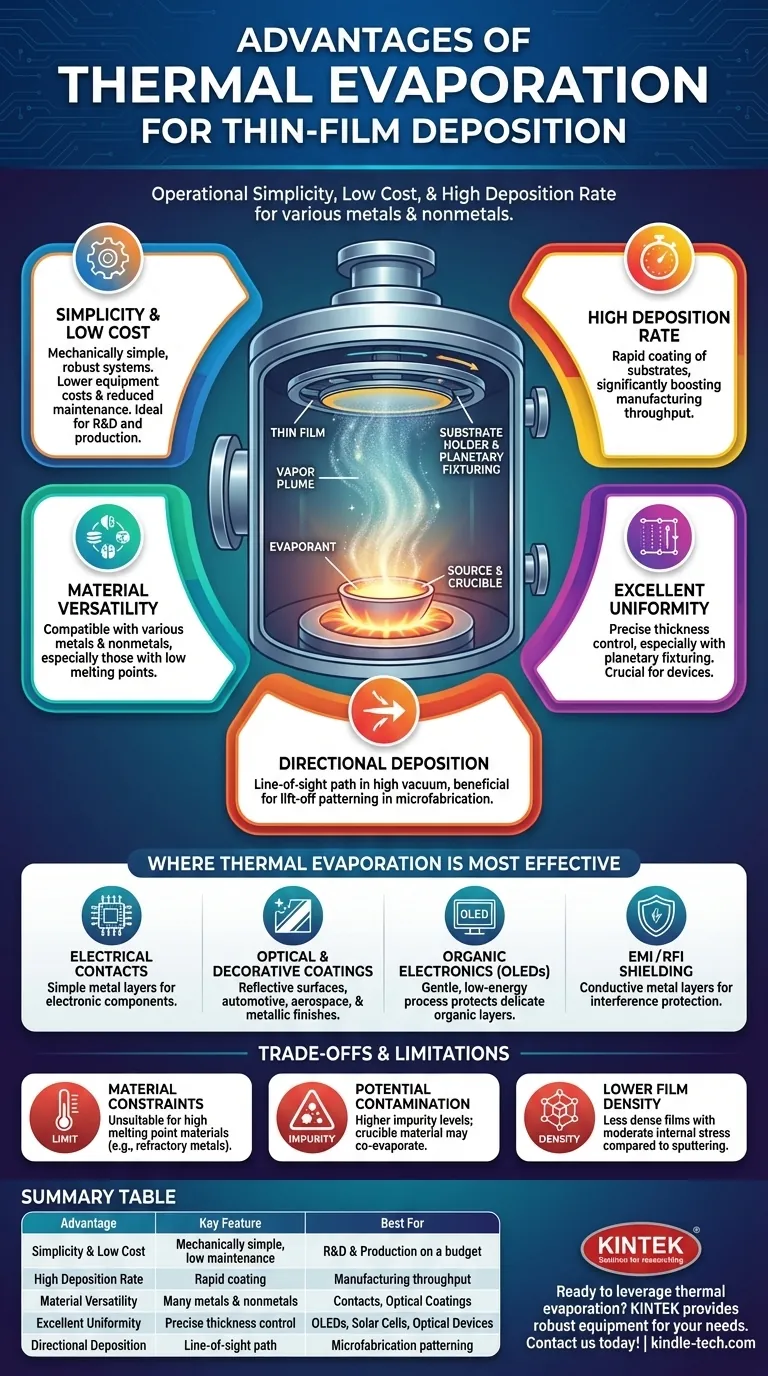

Die Kernvorteile der thermischen Verdampfung

Die thermische Verdampfung basiert auf einem einfachen Prinzip: Ein Ausgangsmaterial wird in einer Hochvakuumumgebung erhitzt, bis es verdampft, und der resultierende Dampf bewegt sich geradlinig, um auf einem kühleren Substrat zu kondensieren und einen Dünnfilm zu bilden. Diese Einfachheit ist die Quelle ihrer Hauptvorteile.

### Einfachheit und niedrige Kosten

Thermische Verdampfungssysteme sind im Vergleich zu anderen physikalischen Gasphasenabscheidungsverfahren (PVD) mechanisch einfach und robust. Dies führt direkt zu geringeren anfänglichen Gerätekosten und reduziertem Wartungsaufwand, was sie zu einer attraktiven Option sowohl für F&E- als auch für Produktionsumgebungen macht.

### Hohe Abscheidungsrate

Der Prozess kann sehr hohe Abscheidungsraten erzielen, was eine schnelle Beschichtung von Substraten ermöglicht. Diese Geschwindigkeit ist ein erheblicher Vorteil in Fertigungsumgebungen, in denen der Durchsatz eine kritische Leistungsmetrik ist.

### Materialvielseitigkeit (innerhalb von Grenzen)

Die Methode ist mit einer Vielzahl von Materialien kompatibel, einschließlich Metallen (wie Aluminium und Silber) und Nichtmetallen. Sie ist besonders effektiv für elementare Materialien mit einem gleichmäßigen, niedrigen Schmelzpunkt, die leicht aus einem Tiegel oder Schiffchen verdampft werden können.

### Exzellente Gleichmäßigkeitskontrolle

Eine hochgleichmäßige Schichtdicke über einem Substrat ist für viele Geräte entscheidend. Die thermische Verdampfung kann eine exzellente Gleichmäßigkeit erzeugen, insbesondere in Verbindung mit planetarischen Substrathalterungen, die die Substrate drehen, um eine gleichmäßige Beschichtung zu gewährleisten.

### Gerichtete Abscheidung

Die Hochvakuumumgebung (typischerweise 0,0013 Pa oder weniger) stellt sicher, dass verdampfte Atome sich im Wesentlichen kollisionsfrei und auf Sichtlinie von der Quelle zum Substrat bewegen. Diese gute Richtwirkung ist vorteilhaft für "Lift-off"-Strukturierungsprozesse, die in der Mikrofabrikation verwendet werden.

Wo die thermische Verdampfung am effektivsten ist

Die einzigartige Kombination von Vorteilen macht die thermische Verdampfung zur bevorzugten Methode für eine Reihe etablierter Anwendungen.

### Elektrische Kontakte und einfache Metallschichten

Ihre häufigste Anwendung ist die Abscheidung von Einzelmetallschichten für elektrische Kontakte. Die Fähigkeit, schnell leitfähige Aluminium- oder Silberschichten auf elektronische Komponenten aufzubringen, passt perfekt zu den Stärken der Technik.

### Optische und dekorative Beschichtungen

Die thermische Verdampfung wird häufig zur Herstellung reflektierender Oberflächen verwendet. Dazu gehören Lichtreflektoren für die Automobil- und Luftfahrtindustrie sowie dekorative Metalloberflächen auf Artikeln wie Kosmetikverpackungen und Sportartikeln.

### Organische Elektronik und Dünnschichtbauelemente

Der Prozess ist ein Eckpfeiler bei der Herstellung von OLED-Displays und einigen Arten von Solarzellen. Die relativ geringe Energie der verdampften Partikel schont die empfindlichen organischen Unterschichten, die durch energischere Abscheidungsmethoden beschädigt werden könnten.

### EMI/RFI-Abschirmung

Eine dünne, leitfähige Metallschicht, die mittels thermischer Verdampfung abgeschieden wird, kann einen wirksamen Schutz gegen elektromagnetische und Hochfrequenzstörungen für empfindliche elektronische Gehäuse bieten.

Verständnis der Kompromisse und Einschränkungen

Um die thermische Verdampfung effektiv nutzen zu können, muss man sich ihrer inhärenten Einschränkungen bewusst sein. Ihre Einfachheit geht auf Kosten der Kontrolle und Filmqualität im Vergleich zu fortschrittlicheren Techniken.

### Materialbeschränkungen

Die primäre Einschränkung ist die Temperatur. Der Prozess ist ungeeignet für Materialien mit sehr hohen Schmelzpunkten, wie z.B. hochschmelzende Metalle wie Wolfram oder Molybdän. Das Heizelement (Tiegel oder Schiffchen) selbst kann bei extremen Temperaturen schmelzen oder mit dem Ausgangsmaterial reagieren.

### Potenzial für Kontamination

Die thermische Verdampfung erzeugt typischerweise Filme mit den höchsten Verunreinigungsgraden unter den PVD-Methoden. Kontaminationen können vom erhitzten Tiegelmaterial selbst stammen, das zusammen mit dem gewünschten Ausgangsmaterial mitverdampfen kann.

### Geringere Filmdichte

Filme, die durch thermische Verdampfung abgeschieden werden, sind oft weniger dicht und weisen eine moderatere innere Spannung auf als solche, die durch Sputtern erzeugt werden. Obwohl diese Qualität mit Ionenunterstützungsquellen verbessert werden kann, ist dies ein wichtiger Aspekt für Anwendungen, die hochbeständige oder hermetische Beschichtungen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Filmqualität, Material und Budget ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Metallabscheidung für Kontakte oder Beschichtungen liegt: Die thermische Verdampfung bietet eine unübertroffene Kombination aus Einfachheit, Geschwindigkeit und niedrigen Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder dichten Filmen für fortgeschrittene Anwendungen liegt: Sie sollten alternative Methoden wie die Elektronenstrahlverdampfung oder das Sputtern in Betracht ziehen, um Kontaminationen zu vermeiden und eine überlegene Filmqualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung organischer Materialien für Geräte wie OLEDs liegt: Die thermische Verdampfung ist eine Standard- und hochwirksame Technik aufgrund der energiearmen Abscheidung, die empfindliche darunterliegende Schichten schützt.

Indem Sie sowohl ihre Stärken als auch ihre inhärenten Einschränkungen verstehen, können Sie die thermische Verdampfung als leistungsstarkes und effizientes Werkzeug für die richtige Anwendung nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Einfachheit & niedrige Kosten | Mechanisch einfache Systeme, geringer Wartungsaufwand | F&E und Produktion mit begrenztem Budget |

| Hohe Abscheidungsrate | Schnelle Beschichtung von Substraten | Fertigung mit hohem Durchsatzbedarf |

| Materialvielseitigkeit | Kompatibel mit vielen Metallen und Nichtmetallen | Elektrische Kontakte, optische Beschichtungen |

| Exzellente Gleichmäßigkeit | Präzise Dickenkontrolle mit planetarischer Fixierung | OLEDs, Solarzellen und optische Geräte |

| Gerichtete Abscheidung | Sichtlinie für Lift-off-Strukturierung | Mikrofabrikation und präzise Strukturierung |

Bereit, die thermische Verdampfung für Ihre Dünnschichtprojekte zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung robuster und kostengünstiger Laborausrüstung, einschließlich thermischer Verdampfungssysteme, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Egal, ob Sie Metalle für elektrische Kontakte oder empfindliche Schichten für OLED-Displays abscheiden, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für hervorragende Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was sind die Vor- und Nachteile der Aufdampfverfahren? Erzielung hochreiner Dünnschichten

- Wie funktioniert die Elektronenstrahlverdampfung? Erzielen Sie hochleistungsfähige optische und polymere Beschichtungen

- Was ist die Elektronenstrahlverdampfungstechnik? Erreichen Sie eine hochreine Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist der Prozess der Verdampfungsheizung? Beherrschen Sie das Gleichgewicht zwischen Wärme, Vakuum und Oberfläche

- Was ist die physikalische Gasphasenabscheidung? Ein Leitfaden zu PVD-Beschichtungsverfahren & Anwendungen

- Was ist Vakuumabscheidung von Metallen? Ein Leitfaden für hochreine, langlebige Metallbeschichtungen

- Welche Faktoren beeinflussen das Sputtern? Steuern Sie Ihren Dünnschichtabscheidungsprozess