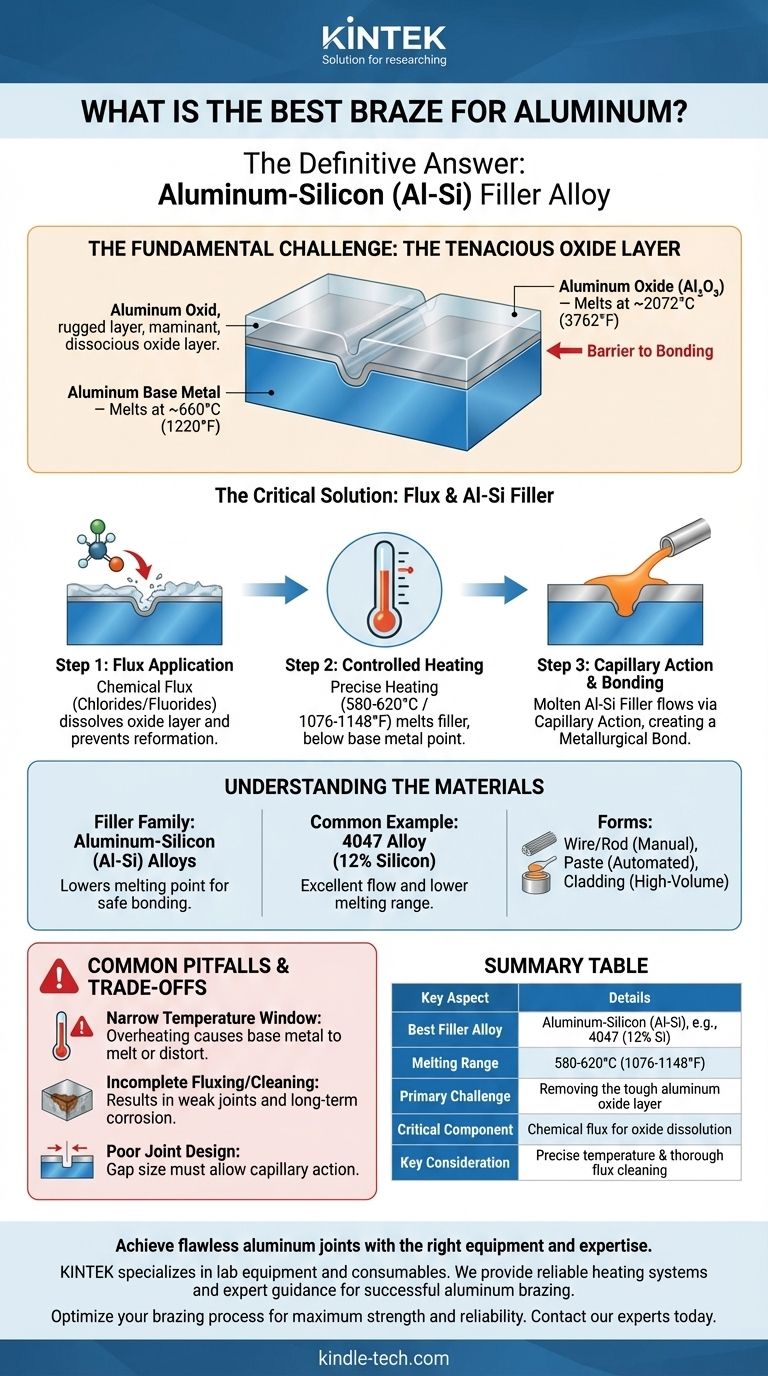

Das beste und gebräuchlichste Hartlot für Aluminium ist eine Aluminium-Silizium (Al-Si)-Zusatzlegierung. Diese Legierungen sind speziell mit einem Schmelzpunkt konzipiert, der niedriger ist als der der zu verbindenden Aluminium-Grundteile, aber hoch genug, um eine starke, dauerhafte Verbindung zu schaffen. Die wahre "beste" Wahl ist jedoch ein System, das den richtigen Zusatzwerkstoff mit dem korrekten Flussmittel und einer präzisen Heizmethode kombiniert, um die einzigartigen chemischen Herausforderungen von Aluminium zu bewältigen.

Die größte Herausforderung beim Hartlöten von Aluminium ist nicht das Verbinden selbst, sondern die Überwindung der zähen, hochtemperaturbeständigen Aluminiumoxidschicht, die sich sofort auf seiner Oberfläche bildet. Der beste Lötansatz ist einer, der diese Oxidschicht effektiv entfernt und es dem Zusatzwerkstoff ermöglicht, eine direkte, metallurgische Verbindung mit dem darunter liegenden sauberen Aluminium einzugehen.

Die grundlegende Herausforderung: Aluminiumoxid

Bevor Sie einen Zusatzwerkstoff auswählen, müssen Sie das primäre Hindernis beim Verbinden von Aluminium verstehen. Es ist eine chemische Barriere, die den gesamten Prozess bestimmt.

Die hartnäckige Oxidschicht

Aluminium ist ein hochreaktives Metall. Sobald es der Luft ausgesetzt wird, bildet es eine harte, transparente und chemisch inerte Schicht aus Aluminiumoxid (Al₂O₃).

Diese Oxidschicht ist selbstheilend und bildet sich bei Kratzern oder Entfernung sofort neu.

Warum dieses Oxid ein Problem ist

Der Schmelzpunkt der Aluminiumoxidschicht liegt bei etwa 2072 °C (3762 °F). Dies ist wesentlich höher als der Schmelzpunkt des Aluminiumgrundmetalls selbst, der bei etwa 660 °C (1220 °F) liegt.

Sie können diese Oxidbarriere nicht durchlöten. Der Zusatzwerkstoff wird einfach auf der Oberfläche zusammenballen und sich weigern, das darunter liegende Aluminium zu "benetzen" oder sich mit ihm zu verbinden.

Die entscheidende Rolle des Flussmittels

Um dies zu lösen, erfordert das Hartlöten ein Flussmittel. Flussmittel ist eine aggressive chemische Verbindung, typischerweise eine Mischung aus Chloriden und Fluoriden, die zwei entscheidende Aufgaben erfüllt.

Erstens greift es die Oxidschicht chemisch an und löst sie auf, während das Teil erhitzt wird. Zweitens schirmt es den gereinigten Fugenbereich vor Sauerstoff ab, verhindert die Neubildung des Oxids und ermöglicht dem geschmolzenen Zusatzwerkstoff, frei zu fließen.

Verständnis von Aluminium-Lötmaterialien

Das "Hartlot" selbst ist eine Kombination aus einem spezifischen Zusatzwerkstoff und einem entsprechenden Flussmittel.

Die Aluminium-Silizium (Al-Si)-Füllstofffamilie

Der Industriestandard für das Hartlöten von Aluminium ist die Familie der Aluminium-Silizium-Legierungen. Die Zugabe von Silizium zu Aluminium senkt effektiv dessen Schmelzpunkt.

Diese Zusatzwerkstoffe sind so konzipiert, dass sie in einem präzisen Fenster schmelzen, typischerweise zwischen 580-620 °C (1076-1148 °F). Diese Temperatur ist hoch genug für eine starke Verbindung, aber sicher unter dem Schmelzpunkt der meisten gängigen Aluminium-Grundlegierungen.

Beispiel einer gängigen Legierung: 4047

Ein Paradebeispiel ist die Legierung 4047, die etwa 12 % Silizium enthält. Ihr niedriger Schmelzpunkt und ihre hervorragenden Fließeigenschaften machen sie zu einem der am häufigsten verwendeten Zusatzwerkstoffe zum Löten von Legierungen wie 6061 und 3003.

Formen des Zusatzwerkstoffs

Zusatzwerkstoff und Flussmittel können je nach Herstellungsprozess auf verschiedene Weisen aufgetragen werden:

- Draht/Stab: Für manuelles Brennlöten, oft mit Flussmittel beschichtet.

- Paste: Eine Mischung aus pulverförmigem Zusatzwerkstoff und Flussmittel, die präzise dosiert werden kann.

- Plattierung: Lötblech, bei dem eine dünne Schicht der Zusatzlegierung metallurgisch mit einem Kern-Grundwerkstoff verbunden ist. Dies ist in der Großserienfertigung, z. B. für Autokühler, üblich.

Häufige Fallstricke und Kompromisse

Der Erfolg beim Aluminiumlöten erfordert ein Verständnis seines engen Prozessfensters und potenzieller Fehlerquellen.

Das enge Temperaturfenster

Die größte Herausforderung ist die Temperaturkontrolle. Der Schmelzpunkt des Al-Si-Zusatzwerkstoffs liegt nur geringfügig unter dem Schmelzpunkt des Grundmaterials.

Eine Überhitzung um auch nur einen kleinen Spielraum kann dazu führen, dass das gesamte Teil durchhängt, sich verzieht oder vollständig schmilzt. Präzises, gleichmäßiges Erhitzen ist absolut unerlässlich.

Unvollständiges Flussmittel oder Reinigung

Das Flussmittel muss überall dort vorhanden sein, wo das Lot fließen soll. Jeder ausgelassene Bereich behält seine Oxidschicht, was zu einer unvollständigen oder fehlgeschlagenen Verbindung führt.

Darüber hinaus sind die meisten wirksamen Flussmittel stark korrosiv. Nach dem Löten müssen alle Flussmittelrückstände gründlich vom Teil gereinigt werden, typischerweise mit heißem Wasser und Bürsten, um langfristige Korrosion zu verhindern, die die Baugruppe zerstören kann.

Schlechtes Fugen-Design

Das Löten beruht auf der Kapillarwirkung, um das geschmolzene Zusatzmetall in den Spalt zwischen den beiden Teilen zu ziehen.

Ist der Spalt zu groß, ist die Kapillarwirkung zu schwach, um die Fuge zu füllen. Ist der Spalt zu klein, können Flussmittel und Zusatzwerkstoff möglicherweise nicht eindringen, was zu Hohlräumen und einer schwachen Verbindung führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des "besten" Hartlots hängt davon ab, die Materialien und den Prozess an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Aluminiumlegierungen (wie 6061 oder 3003) liegt: Ein Al-Si-Zusatzwerkstoff wie 4047 ist der Industriestandard und Ihr bester Ausgangspunkt, gepaart mit einem geeigneten chemischen Flussmittel.

- Wenn Sie komplexe Baugruppen wie Wärmetauscher herstellen: Ziehen Sie die Verwendung von plattiertem Lötblech in Betracht, das die gleichmäßigste und zuverlässigste Anwendung von Zusatzwerkstoff bietet.

- Wenn Sie manuelle Reparaturen oder Prototypen mit einem Brenner durchführen: Verwenden Sie einen flussmittelbeschichteten oder flussmittelgefüllten Lötstab und legen Sie Wert auf das Üben einer gleichmäßigen Wärmeanwendung, um ein Schmelzen des Grundteils zu vermeiden.

- Wenn langfristige Zuverlässigkeit Ihre höchste Priorität hat: Ihr Prozess muss einen strengen und validierten Reinigungsschritt nach dem Löten umfassen, um alle korrosiven Flussmittelrückstände vollständig zu entfernen.

Letztendlich hängt ein erfolgreiches Aluminiumlöten weniger von einer einzigen "besten" Legierung ab, sondern vielmehr von einem kontrollierten System aus dem richtigen Zusatzwerkstoff, Flussmittel und Wärme.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Beste Zusatzlegierung | Aluminium-Silizium (Al-Si), z.B. 4047 (12% Si) |

| Schmelzbereich | 580-620°C (1076-1148°F) |

| Primäre Herausforderung | Entfernen der zähen Aluminiumoxidschicht (schmilzt bei ~2072°C) |

| Kritische Komponente | Chemisches Flussmittel (Chloride/Fluoride) zur Auflösung des Oxids und Verhinderung der Neubildung |

| Gängige Formen | Draht/Stab, Paste oder plattiertes Lötblech |

| Wichtige Überlegung | Präzise Temperaturkontrolle und gründliche Flussmittelreinigung nach dem Löten sind unerlässlich |

Erzielen Sie makellose Aluminiumverbindungen mit der richtigen Ausrüstung und Expertise.

Das Löten von Aluminium erfordert eine präzise Temperaturkontrolle und ein tiefes Verständnis der Materialwissenschaft, um häufige Fallstricke wie das Schmelzen des Grundmetalls oder Flussmittelkorrosion zu vermeiden.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir bieten die zuverlässigen Heizsysteme und die fachkundige Beratung, die für ein erfolgreiches Aluminiumlöten erforderlich sind, egal ob Sie in Forschung und Entwicklung, Prototypenbau oder Produktion tätig sind.

Lassen Sie uns Ihnen helfen, Ihren Lötprozess für maximale Festigkeit und Zuverlässigkeit zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- 10L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für konstante Temperaturreaktion bei hohen und niedrigen Temperaturen

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

Andere fragen auch

- Warum sind Vakuumtrockenschränke für die Überwachung von Gesundheitssensoren unerlässlich? Gewährleistung überlegener Stabilität und biologischer Sicherheit

- Welche technischen Vorteile bietet ein Hochtemperatur-Muffelofen mit Graphitheizung für Dampfoxidationsversuche?

- Was sind die Nachteile des Hartlötens? Verständnis der wichtigsten Einschränkungen und Kompromisse.

- Was sind die Vorteile der Verwendung eines Vakuumofens für Dotter-Schale-Nanostrukturen? Integrität durch Vakuumtrocknung bewahren

- Ist es möglich, Gusseisen zu löten? Ja, und es ist oft die sicherste Reparaturmethode

- Warum ist ein Hochvakuum-Lötofen für Kohlenstoff-Kohlenstoff-zu-Metall-Verbindungen unerlässlich? Sichere hochreine Materialverbindungen

- Wie beeinflusst die Sintertemperatur die Dichte? Optimieren Sie Ihren Prozess für maximale Materialleistung

- Wie werden Metallöfen beheizt? Ein Leitfaden zu Brennstoff- vs. Elektroheizmethoden