Die „beste“ Wärmebehandlung für Stahl ist diejenige, die die spezifischen mechanischen Eigenschaften erreicht, die für die endgültige Anwendung eines Bauteils erforderlich sind. Es gibt keinen einzelnen universellen „besten“ Prozess; stattdessen ist die Wärmebehandlung ein präzises Werkzeug, das verwendet wird, um Stahl härter, weicher oder stabiler zu machen, abhängig von der Zielsetzung und der verwendeten Stahlsorte.

Das Kernprinzip der Wärmebehandlung besteht nicht darin, eine einzige „beste“ Methode zu finden, sondern Ihr Ziel zu verstehen. Der richtige Prozess ist eine Funktion des gewünschten Ergebnisses – sei es extreme Härte für ein Schneidwerkzeug, Duktilität für ein gestanztes Teil oder innere Stabilität für einen geschweißten Rahmen.

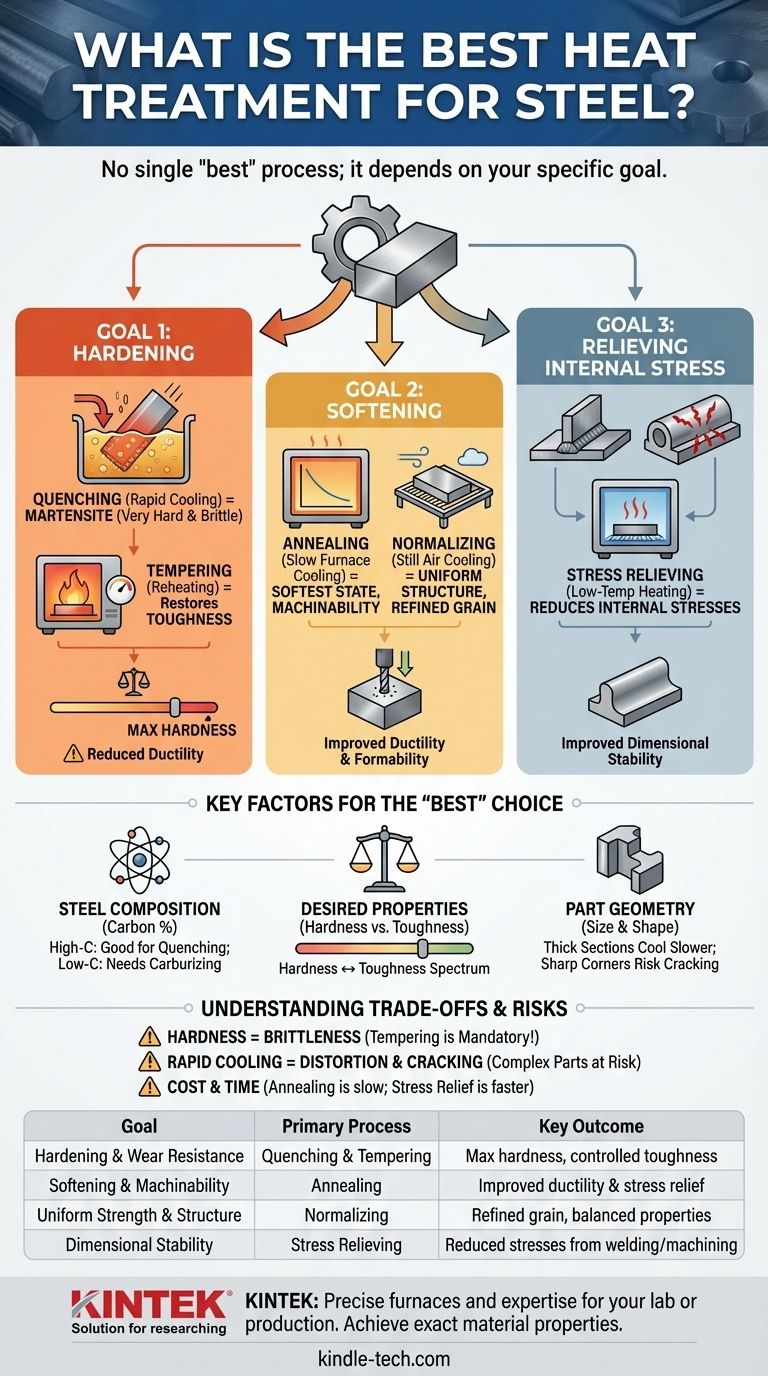

Die drei Hauptziele der Wärmebehandlung

Betrachten Sie die Wärmebehandlung nicht als einen Prozess, sondern als einen Werkzeugkasten zur Modifizierung von Stahl. Die Hauptprozesse lassen sich je nach beabsichtigtem Ergebnis in drei verschiedene Kategorien einteilen.

Ziel 1: Härten des Stahls

Härteprozesse erhöhen die Festigkeit und Verschleißfestigkeit, jedoch typischerweise auf Kosten der Duktilität.

Abschrecken (Quenching) ist der Eckpfeiler des Härtens. Dabei wird der Stahl auf eine hohe Temperatur (in den Austenitbereich) erhitzt und dann extrem schnell abgekühlt.

Diese schnelle Abkühlung fängt die Kohlenstoffatome ein und bildet eine sehr harte und spröde Kristallstruktur, die als Martensit bezeichnet wird. Die Geschwindigkeit des Abschreckens ist entscheidend, und es werden verschiedene Flüssigkeiten (Abschreckmittel genannt) wie Wasser, Sole, Öl oder sogar forcierte Luft verwendet, um die Abkühlrate zu steuern.

Anlassen (Tempering) ist ein wesentlicher Nachschritt des Abschreckens. Ein frisch abgeschrecktes Teil ist oft zu spröde für den praktischen Einsatz. Beim Anlassen wird das Teil auf eine niedrigere, präzise kontrollierte Temperatur erwärmt, um innere Spannungen abzubauen und ein gewisses Maß an Zähigkeit wiederherzustellen. Je höher die Anlasstemperatur, desto weicher und zäher wird der Stahl.

Ziel 2: Erweichen des Stahls

In vielen Fällen besteht das Ziel darin, Stahl weicher, duktiler und leichter bearbeitbar zu machen.

Glühen (Annealing) ist der primäre Erweichungsprozess. Dabei wird der Stahl auf eine bestimmte Temperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt, oft indem er über Nacht im Ofen verbleibt.

Diese langsame Abkühlung ermöglicht es der inneren Struktur, sich in ihrem weichstmöglichen Zustand neu zu formieren. Das Glühen wird häufig verwendet, um die Bearbeitbarkeit zu verbessern, ein Teil für umfangreiche plastische Umformungen (wie Stanzen oder Tiefziehen) vorzubereiten oder Spannungen aus vorheriger Bearbeitung zu beseitigen.

Normalisieren ist ein verwandter Prozess, bei dem der Stahl auf eine ähnliche Temperatur wie beim Glühen erwärmt, aber dann an der Luft abgekühlt wird. Diese schnellere Abkühlrate erzeugt ein härteres und festeres Material als beim Glühen, aber ein weicheres Material als beim Abschrecken. Es wird hauptsächlich verwendet, um die Kornstruktur zu verfeinern und ein gleichmäßigeres, vorhersagbareres Material zu erzeugen.

Ziel 3: Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Zerspanen und Kaltumformung führen erhebliche innere Spannungen in Stahlbauteile ein.

Spannungsarmglühen (Stress Relieving) ist ein Niedertemperaturprozess, der darauf abzielt, diese inneren Spannungen zu reduzieren, ohne die grundlegenden mechanischen Eigenschaften wesentlich zu verändern. Das Teil wird auf eine Temperatur unterhalb seines kritischen Umwandlungspunktes erhitzt und dort lange genug gehalten, damit sich die Spannungen entspannen können. Dies ist entscheidend für die Verbesserung der Dimensionsstabilität und die Reduzierung des Risikos eines vorzeitigen Versagens.

Wichtige Faktoren, die die „beste“ Behandlung bestimmen

Die Wahl des richtigen Prozesses hängt von der Abwägung von drei kritischen Faktoren ab: der chemischen Zusammensetzung des Stahls, den gewünschten Endeigenschaften und der physischen Form des Bauteils.

Stahlzusammensetzung (Die Rolle des Kohlenstoffs)

Die Menge an Kohlenstoff im Stahl ist der wichtigste Faktor für das Härten.

Kohlenstoffreiche Stähle (über ~0,40 % C) reagieren sehr gut auf Abschrecken und Anlassen und ermöglichen es ihnen, hohe Härtegrade zu erreichen, die für Werkzeuge und Federn geeignet sind.

Kohlenstoffarme Stähle (unter ~0,30 % C) haben nicht genügend Kohlenstoff, um signifikanten Martensit zu bilden. Sie können durch herkömmliches Abschrecken nicht sinnvoll gehärtet werden. Diese Stähle erfordern oft Oberflächenhärtungsverfahren wie Einsatzhärten (Carburizing), wenn eine harte Oberfläche benötigt wird.

Gewünschte mechanische Eigenschaften

Sie müssen Ihre Priorität definieren. Optimieren Sie für Härte oder Zähigkeit? Maximales beides ist selten möglich.

Stellen Sie es sich als ein Spektrum vor: Ein Keramikmesser ist extrem hart (hohe Verschleißfestigkeit), zerbricht aber, wenn es fallen gelassen wird (spröde, geringe Zähigkeit). Ein weicher Kupferdraht ist überhaupt nicht hart, aber sehr duktil und zäh. Die Wärmebehandlung ermöglicht es Ihnen, Ihren Stahl an der genauen Stelle zu positionieren, die Sie auf diesem Spektrum benötigen.

Bauteilgeometrie und -größe

Dicke Abschnitte kühlen beim Abschrecken viel langsamer ab als dünne Abschnitte. Eine Behandlung, die ein dünnes Blech erfolgreich härtet, kann den Kern eines dicken Blocks möglicherweise nicht härten – eine Eigenschaft, die als Härtbarkeit bekannt ist. Komplexe Formen mit scharfen Ecken neigen ebenfalls eher zu Verformungen und Rissen während der schnellen Abkühlung.

Die Kompromisse verstehen

Jeder Wärmebehandlungsprozess beinhaltet Kompromisse. Diese zu verstehen, ist der Schlüssel zur Vermeidung kostspieliger Fehler.

Die inhärente Sprödigkeit der Härte

Das Streben nach maximaler Härte durch Abschrecken erzeugt immer extreme Sprödigkeit. Für fast alle Anwendungen ist Anlassen kein optionaler Schritt, sondern ein obligatorischer Prozess, um ein sprödes, unbrauchbares Teil in eine starke und zähe Komponente umzuwandeln.

Das Risiko von Verzug und Rissbildung

Schnelles Erhitzen und Abkühlen erzeugt massive Temperaturgradienten und innere Spannungen. Dies kann dazu führen, dass sich Teile außerhalb der Toleranz verziehen oder in schweren Fällen während des Abschreckens reißen. Dieses Risiko ist bei komplexen Teilen, solchen mit scharfen Innenkanten oder solchen mit starken Dickenänderungen am höchsten.

Kosten- und Zeitaufwand

Die Prozesse sind kostenmäßig nicht gleichwertig. Ein vollständiges Glühen erfordert, dass der Ofen während der langsamen Abkühlphase viele Stunden belegt ist, was erhebliche Energie verbraucht. Abschrecken und Anlassen erfordern sorgfältige Handhabung und präzise Temperaturkontrolle. Ein einfacher spannungsarmer Zyklus ist oft schneller und kostengünstiger.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (Werkzeuge, Messer, Lager): Ihr Prozess ist das Abschrecken zur Erzeugung der Härte, gefolgt von einem niedrigtemperierten Anlassen zur Reduzierung der Sprödigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität und Bearbeitbarkeit liegt (Teile zum Stanzen, Formen oder zur Vorbearbeitung): Ihr Prozess ist ein vollständiges Glühen, um den weichstmöglichen Zustand zu erreichen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Festigkeit und Struktur liegt (Wellen, Zahnräder, Schmiedestücke): Ihr Prozess ist das Normalisieren oder ein Abschrecken gefolgt von einem höher temperierten Anlassen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität nach dem Schweißen oder schwerem Zerspanen liegt: Ihr Prozess ist ein Niedertemperatur-Spannungsarmglühen.

Indem Sie zuerst Ihr Ziel definieren, können Sie die richtige Wärmebehandlung auswählen, um die exakten Stahleigenschaften zu erzeugen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Ziel | Primärprozess | Hauptergebnis |

|---|---|---|

| Härten & Verschleißfestigkeit | Abschrecken & Anlassen | Maximale Härte bei kontrollierter Zähigkeit |

| Erweichen & Bearbeitbarkeit | Glühen | Verbesserte Duktilität und Spannungsabbau |

| Gleichmäßige Festigkeit & Struktur | Normalisieren | Verfeinerte Kornstruktur und ausgewogene Eigenschaften |

| Dimensionsstabilität | Spannungsarmglühen | Reduzierte innere Spannungen durch Schweißen oder Zerspanen |

Benötigen Sie präzise Wärmebehandlungslösungen für Ihr Labor oder Ihre Produktion? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Öfen und Fachwissen für Glühen, Abschrecken, Anlassen und mehr. Lassen Sie uns Ihnen helfen, die exakten Materialeigenschaften zu erreichen, die Ihr Projekt erfordert – kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität