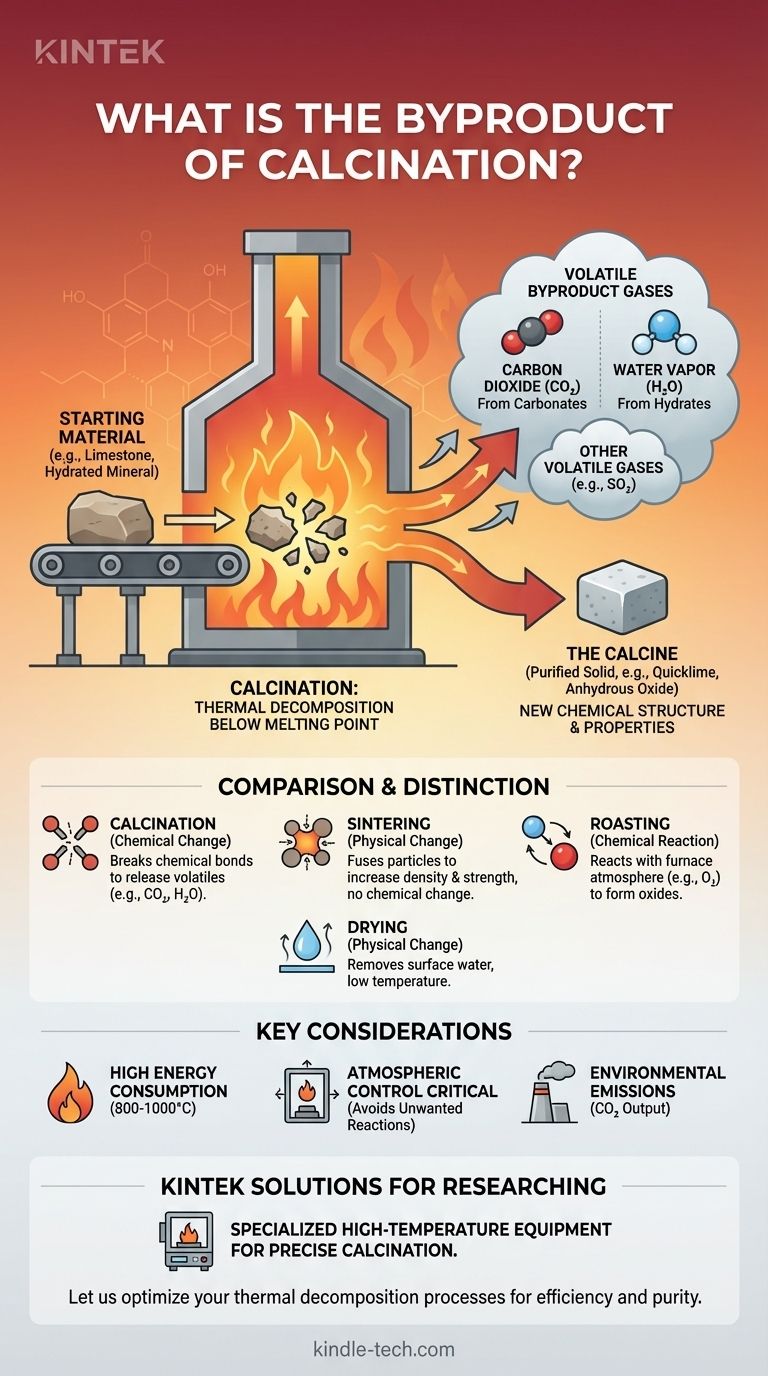

In fast allen Fällen ist das primäre Nebenprodukt der Kalzinierung ein Gas. Dies ist am häufigsten Kohlendioxid (CO2) beim Erhitzen von Carbonaten wie Kalkstein oder Wasserdampf (H2O) beim Erhitzen von hydratisierten Mineralien. Der Prozess ist eine Form der thermischen Zersetzung, bei der intensive Hitze eine Verbindung in einen gereinigten Feststoff und flüchtige Gase zerlegt, die ausgetrieben werden.

Die Kalzinierung ist ein Prozess der chemischen Umwandlung, nicht nur der Reinigung. Sie verwendet hohe Hitze unterhalb des Schmelzpunkts, um ein Material zu zersetzen und seine chemische Struktur grundlegend zu verändern, indem flüchtige Nebenprodukte wie Kohlendioxid oder Wasserdampf ausgetrieben werden.

Was ist Kalzinierung? Ein genauerer Blick

Die Kalzinierung ist ein grundlegender Prozess in der Metallurgie und Materialwissenschaft, insbesondere bei der Herstellung von Zement, Kalk und der Raffination bestimmter Erze. Das Verständnis des Mechanismus ist der Schlüssel zum Verständnis seines Zwecks.

Das Kernprinzip: Thermische Zersetzung

Im Kern geht es bei der Kalzinierung darum, chemische Bindungen durch Hitze aufzubrechen. Die zugeführte Energie bewirkt, dass sich das Ausgangsmaterial in zwei oder mehr neue Substanzen zersetzt.

Eine dieser Substanzen ist das gewünschte feste Produkt, oft als „Kalzinat“ bezeichnet. Die anderen Substanzen sind die gasförmigen Nebenprodukte, die entfernt werden.

Häufige Nebenprodukte erklärt

Das spezifische Nebenprodukt hängt vollständig von der chemischen Zusammensetzung des erhitzten Materials ab.

- Kohlendioxid (CO2): Dies ist das bekannteste Beispiel. Wenn Calciumcarbonat (CaCO3, Kalkstein) kalziniert wird, zersetzt es sich in Calciumoxid (CaO, Branntkalk) und setzt CO2-Gas frei. Dies ist die zentrale Reaktion bei der Zementherstellung.

- Wasserdampf (H2O): Viele Mineralien liegen als Hydrate vor, was bedeutet, dass Wassermoleküle in ihrer Kristallstruktur eingeschlossen sind. Die Kalzinierung von Bauxit (Aluminiumerz) oder Gips entfernt dieses chemisch gebundene Wasser als Dampf.

- Andere flüchtige Gase: Bei spezifischeren Anwendungen können andere Gase freigesetzt werden. Beispielsweise kann das Erhitzen bestimmter Sulfate zur Freisetzung von Schwefeldioxid (SO2) führen, obwohl dieser Prozess oft mit einer verwandten Technik, dem Rösten, überlappt.

Das gewünschte Produkt: Das Kalzinat

Das feste Material, das nach dem Austreiben der flüchtigen Nebenprodukte übrig bleibt, ist das Hauptziel. Dieses resultierende Kalzinat weist nun andere chemische und physikalische Eigenschaften auf.

Zum Beispiel ist der Branntkalk, der durch Kalzinierung von Kalkstein gewonnen wird, hochreaktiv, was für die Herstellung von Zement und anderen Industriechemikalien unerlässlich ist.

Wie unterscheidet sich die Kalzinierung von anderen Wärmebehandlungen

Der Begriff „Kalzinierung“ wird oft mit anderen Hochtemperaturprozessen verwechselt. Der Unterschied liegt im zugrunde liegenden chemischen oder physikalischen Ziel.

Kalzinierung vs. Sintern

Die Kalzinierung verändert die chemische Zusammensetzung eines Materials. Sie zersetzt eine Verbindung in eine andere, indem flüchtige Bestandteile entfernt werden.

Das Sintern, wie in der Referenz korrekt angegeben, verändert die physikalische Form eines Materials. Es verwendet Hitze, um kleine Partikel ohne Schmelzen zu einem einzigen festen Stück zu verschmelzen, wodurch ihre Festigkeit und Dichte erhöht werden. Die chemische Zusammensetzung bleibt unverändert.

Kalzinierung vs. Rösten

Dies ist ein sehr häufiger Verwechslungspunkt. Die Kalzinierung wird typischerweise in einer kontrollierten oder inerten Atmosphäre durchgeführt, um eine Zersetzung zu bewirken.

Das Rösten hingegen ist ein Prozess, der eine chemische Reaktion mit der Ofenatmosphäre beinhaltet, insbesondere mit Sauerstoff. Es ist eine Form der Oxidation, die häufig zur Umwandlung von Metallsulfiderzen in Metalloxide verwendet wird.

Kalzinierung vs. Trocknen

Das Trocknen ist ein Niedertemperaturprozess, der physikalisch absorbiertes Wasser von der Oberfläche einer Substanz entfernt.

Die Kalzinierung ist ein Hochtemperaturprozess, der chemisch gebundenes Wasser oder andere flüchtige Verbindungen aus der Kristallstruktur des Materials entfernt und deutlich mehr Energie benötigt, um diese chemischen Bindungen zu brechen.

Verständnis der Fallstricke und des Kontexts

Obwohl die Kalzinierung ein wirkungsvolles Verfahren ist, handelt es sich um einen industriellen Prozess mit erheblichen betrieblichen Aspekten, die verwaltet werden müssen.

Hoher Energieverbrauch

Das Erreichen und Halten der hohen Temperaturen, die zum Aufbrechen chemischer Bindungen erforderlich sind (oft 800–1000 °C oder höher), macht die Kalzinierung zu einem äußerst energieintensiven und kostspieligen Prozess.

Atmosphärenkontrolle ist entscheidend

Die Zusammensetzung des Gases im Inneren des Ofens ist von entscheidender Bedeutung. Unerwünschte Reaktionen, wie Oxidation durch überschüssige Luft, können auftreten, wenn die Atmosphäre nicht sorgfältig kontrolliert wird, was zu einem unreinen Endprodukt führt.

Umweltemissionen

Die gasförmigen Nebenprodukte sind ein primäres Ergebnis. Die Kalzinierung von Kalkstein zur Zementherstellung ist eine der größten einzelnen industriellen Quellen für globale CO2-Emissionen, ein kritischer Faktor im Umweltmanagement und bei der Regulierung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kalzinierung ermöglicht es Ihnen, ihre spezifische Rolle bei der Herstellung der Materialien zu erkennen, die unsere Welt prägen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zement oder Kalk liegt: Die Kalzinierung ist der Kernprozess zur Zersetzung von Kalkstein (CaCO3) in reaktiven Branntkalk (CaO) durch Austreiben von CO2.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Katalysators oder Adsorptionsmittels liegt: Die Kalzinierung wird verwendet, um Wasser und flüchtige Vorläufer zu entfernen und so ein reines Material mit hoher Oberfläche für die Verwendung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung eines Keramik- oder Metallpulverteils liegt: Sie denken an Sintern, das Partikel verdichtet, um die Dichte zu erhöhen, nicht an Kalzinierung, die ihre Chemie verändert.

Letztendlich ist die Kalzinierung ein grundlegendes Werkzeug zur chemischen Veränderung eines festen Materials durch Hitzeeinwirkung zur Freisetzung seiner flüchtigen Bestandteile.

Zusammenfassungstabelle:

| Kalzinierungsmaterial | Häufiges Nebenproduktgas | Primäres festes Produkt |

|---|---|---|

| Kalkstein (CaCO₃) | Kohlendioxid (CO₂) | Branntkalk (CaO) |

| Hydratisierte Mineralien (z. B. Bauxit, Gips) | Wasserdampf (H₂O) | Wasserfreies Oxid |

| Bestimmte Sulfate | Schwefeldioxid (SO₂) | Metalloxid |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien?

Die Kalzinierung ist ein entscheidender Schritt bei der Herstellung von allem, von Zement bis hin zu Katalysatoren. KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte, einschließlich Öfen, die ideal für kontrollierte Kalzinierungsprozesse sind. Unsere Lösungen helfen Ihnen, genau die chemischen Umwandlungen zu erreichen, die Sie benötigen, mit Fokus auf Effizienz und Reinheit.

Ob Sie neue Materialien entwickeln, Erze raffinieren oder Katalysatoren vorbereiten – die Expertise von KINTEK im Bereich Laborgeräte kann Ihre F&E und Qualitätskontrolle unterstützen. Lassen Sie uns Ihnen helfen, Ihre Prozesse der thermischen Zersetzung zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Kalzinierungsanforderungen zu besprechen und die richtige Ausrüstung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall