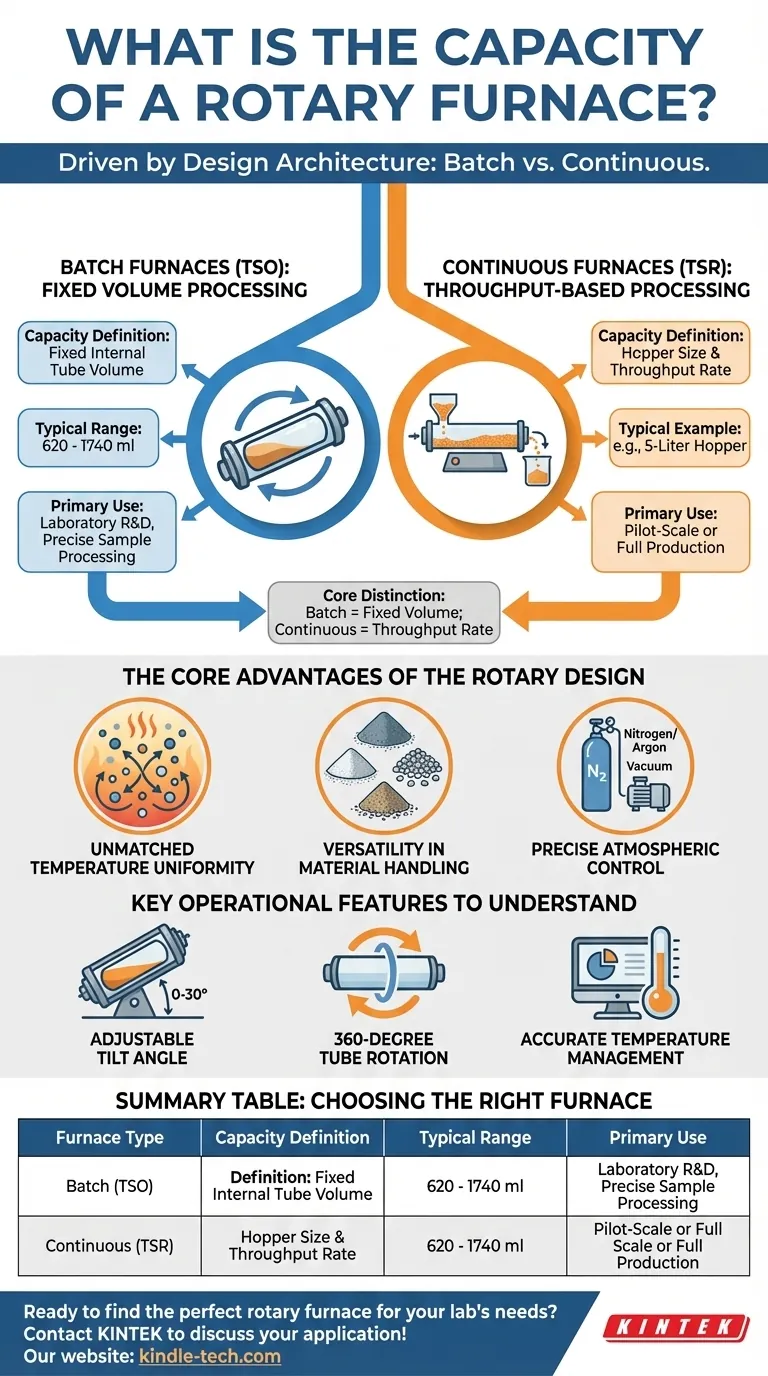

Die Kapazität eines Drehrohrofens hängt vollständig von seiner Konstruktionsarchitektur ab. Diese Öfen werden in zwei unterschiedlichen Konfigurationen gebaut: Batch-Verarbeitungsmodelle mit fester, kleinerer Kapazität oder kontinuierliche Verarbeitungsmodelle, die für die Hochdurchsatzproduktion ausgelegt sind, wobei die Kapazität durch externe Trichter begrenzt wird.

Der grundlegende Unterschied ist einfach: Batch-Öfen sind durch ein festes Verarbeitungsvolumen definiert, das typischerweise in Millilitern für Laborarbeiten gemessen wird, während kontinuierliche Öfen durch ihre Durchsatzrate und die Größe ihrer Zuführsysteme definiert sind, oft in Litern gemessen.

Die zwei Architekturen von Drehrohröfen

Der wichtigste Faktor, der die Kapazität und Anwendung eines Drehrohrofens bestimmt, ist, ob er im Batch-Betrieb oder kontinuierlich arbeitet. Dies ist die grundlegende Designentscheidung, die seinen Einsatz bestimmt.

Batch-Öfen (TSO): Verarbeitung mit festem Volumen

Drehrohröfen im Batch-Stil sind dafür ausgelegt, eine einzelne, definierte Materialmenge auf einmal zu verarbeiten.

Ihre Kapazität wird durch das Innenvolumen des Verarbeitungsrohrs gemessen. Der typische Bereich für diese Öfen liegt zwischen 620 und 1740 ml.

Diese Architektur ist ideal für Laborforschung, Materialentwicklung und jede Anwendung, die eine präzise Kontrolle über eine spezifische, endliche Probe erfordert.

Kontinuierliche Öfen (TSR): Durchsatzbasierte Verarbeitung

Kontinuierliche Drehrohröfen sind für einen kontinuierlichen, ununterbrochenen Materialfluss gebaut.

Ihre "Kapazität" ist kein Maß für das Innenvolumen des Rohrs, sondern für die Größe der Zuführ- und Sammeltrichter. Zum Beispiel könnte ein System einen 5-Liter-Trichter verwenden, um Material ständig durch die Heizzone zu führen.

Dieses Design eignet sich für die Produktion im Pilotmaßstab oder für vollständige Produktionsumgebungen, in denen ein konsistenter Durchsatz das primäre Ziel ist.

Die Kernvorteile des Drehrohrdesigns

Über die Kapazität hinaus liegt der Grund für die Wahl eines Drehrohrofens in seiner einzigartigen Fähigkeit, Materialien während der thermischen Verarbeitung zu manipulieren.

Unübertroffene Temperaturgleichmäßigkeit

Die ständige Rotation des Ofenrohrs sorgt dafür, dass das Material im Inneren gründlich gemischt wird. Diese Aktion eliminiert Hot Spots und Temperaturgradienten und führt zu einer außergewöhnlich gleichmäßigen Wärmebehandlung.

Vielseitigkeit im Materialhandling

Drehrohröfen eignen sich hervorragend für die Verarbeitung einer Vielzahl von Materialtypen. Sie können Pulver, Granulate und andere Feststoffe, die in einem statischen Ofen schwer gleichmäßig zu erhitzen wären, effektiv erwärmen.

Präzise Atmosphärenkontrolle

Diese Systeme sind für hochreine Anwendungen konzipiert. Sie können mit spezifischen Atmosphären betrieben werden, indem Gase wie Stickstoff oder Argon eingeleitet werden, oder sie können unter Vakuumbedingungen mit einer externen Pumpe verwendet werden.

Wichtige Betriebsmerkmale zum Verständnis

Mehrere wichtige Merkmale ermöglichen die Präzision und Effizienz eines Drehrohrofens.

Einstellbarer Neigungswinkel

Der gesamte Ofenkörper kann typischerweise gekippt werden, oft zwischen 0 und 30 Grad. Dies ermöglicht es den Bedienern, die Verweilzeit und die Durchflussrate des Materials durch das Heizrohr zu steuern.

360-Grad-Rohrrotation

Die vollständige Rotation des Rohrs ist der zentrale Mechanismus zum Mischen. Diese ständige Bewegung garantiert, dass jedes Partikel den gleichen Verarbeitungsbedingungen ausgesetzt ist.

Genaue Temperaturregelung

Moderne Drehrohröfen verwenden ausgeklügelte Computersteuerungssysteme zur Temperaturregelung. Dies ermöglicht eine hohe Genauigkeit und gewährleistet die Qualität und Wiederholbarkeit des Endprodukts.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Drehrohrofens erfordert ein klares Verständnis Ihres primären Verarbeitungsziels.

- Wenn Ihr Hauptaugenmerk auf Laborforschung und -entwicklung liegt: Ein Batch-Ofen (TSO) ist die richtige Wahl, da sein festes Volumen (620-1740 ml) für die präzise Kontrolle über diskrete Proben ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Produktion liegt: Ein kontinuierlicher Ofen (TSR) ist aufgrund seiner hohen Durchsatzkapazität erforderlich, die durch die Trichtergröße bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer perfekten Wärmeverteilung liegt: Der Drehmechanismus selbst ist das Schlüsselmerkmal, da seine Fähigkeit, Material zu mischen und zu taumeln, jedem statischen Ofendesign überlegen ist.

Letztendlich ist die Abstimmung der Ofenarchitektur – Batch oder kontinuierlich – auf Ihr spezifisches Materialverarbeitungsziel der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Ofentyp | Kapazitätsdefinition | Typischer Bereich | Primäre Verwendung |

|---|---|---|---|

| Batch (TSO) | Festes internes Rohrvolumen | 620 - 1740 ml | Laborforschung und -entwicklung, präzise Probenverarbeitung |

| Kontinuierlich (TSR) | Trichtergröße & Durchsatzrate | z.B. 5-Liter-Trichter | Pilotmaßstab oder vollständige Produktion |

Bereit, den perfekten Drehrohrofen für die Bedürfnisse Ihres Labors zu finden?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Batch- und kontinuierlicher Drehrohröfen. Ob Sie eine präzise Temperaturregelung für Forschung und Entwicklung oder Hochdurchsatzfähigkeiten für die Produktion benötigen, unsere Experten können Ihnen helfen, die ideale Lösung für eine gleichmäßige Erwärmung, präzise Atmosphärenkontrolle und überlegene Materialverarbeitung auszuwählen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas