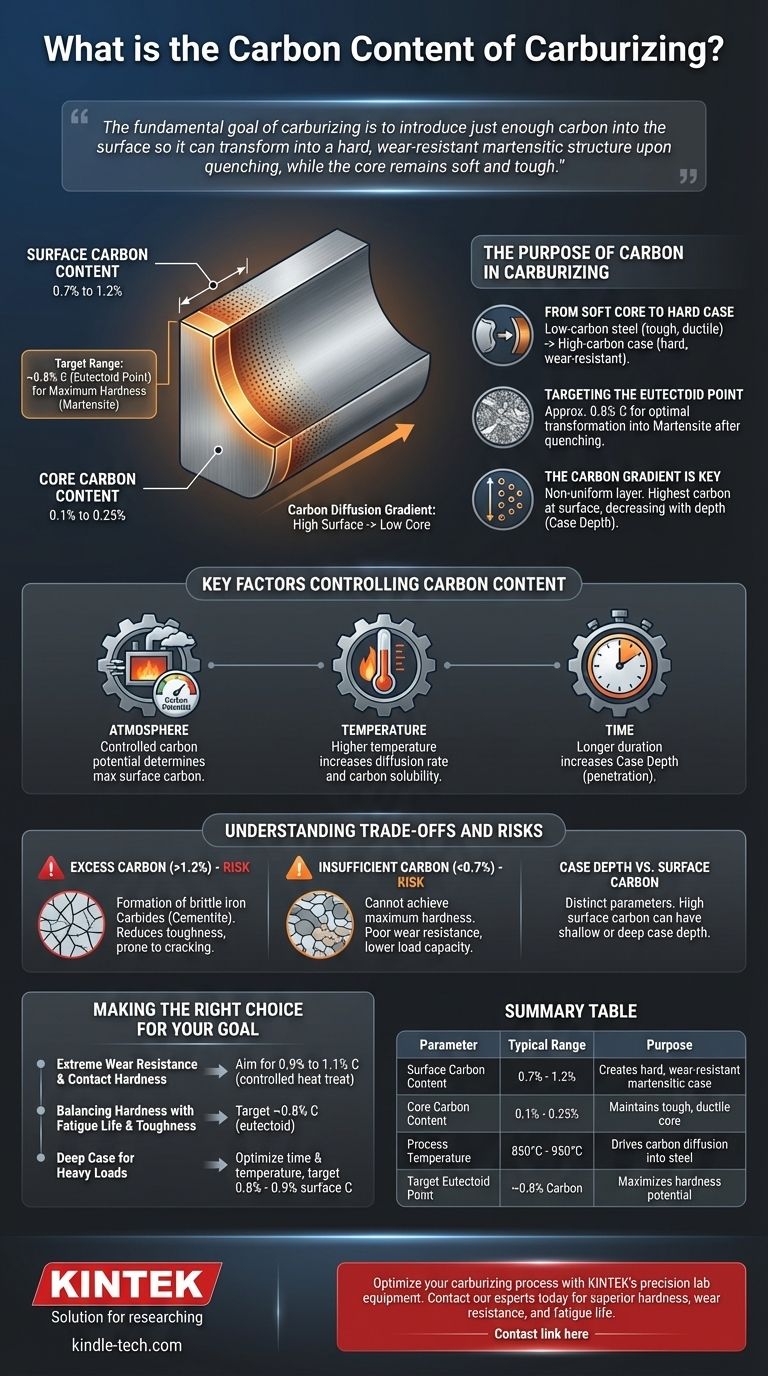

Beim Einsatzhärten liegt der angestrebte Kohlenstoffgehalt an der Oberfläche typischerweise zwischen 0,7 % und 1,2 %. Bei diesem Prozess geht es nicht darum, die Chemie des gesamten Bauteils zu verändern, sondern gezielt einen steilen Kohlenstoffgradienten zu erzeugen. Der Kohlenstoffgehalt nimmt von dieser hohen Oberflächenkonzentration steil ab bis zum ursprünglichen, viel niedrigeren Kohlenstoffgehalt des Kerns (z. B. 0,1 % bis 0,25 %).

Das grundlegende Ziel des Einsatzhärtens ist nicht einfach nur das Erreichen eines bestimmten Kohlenstoffprozentsatzes. Es geht darum, gerade genug Kohlenstoff in die Oberfläche einzubringen, damit diese beim Abschrecken in eine harte, verschleißfeste martensitische Struktur umgewandelt werden kann, während der Kern weich und zäh bleibt.

Der Zweck von Kohlenstoff beim Einsatzhärten

Vom weichen Kern zur harten Einsatzschicht

Stähle mit niedrigem Kohlenstoffgehalt sind von Natur aus zäh und duktil, was sie widerstandsfähig gegen Brüche unter Einwirkung von Stößen macht. Sie sind jedoch zu weich, um Abrieb und Verschleiß zu widerstehen.

Das Einsatzhärten löst dieses Problem, indem bei hohen Temperaturen (typischerweise 850–950 °C oder 1560–1740 °F) Kohlenstoffatome in die Oberfläche des Stahls diffundieren. Dadurch entsteht eine "Einsatzschicht" aus kohlenstoffreichem Stahl auf der Außenseite eines Kerns aus kohlenstoffarmem Stahl.

Anvisieren des Eutektoidpunkts

Der ideale Kohlenstoffgehalt für maximale Härte in Stahl liegt am oder leicht über dem eutektoiden Punkt, was ungefähr 0,8 % Kohlenstoff entspricht.

Bei dieser Konzentration kann sich die Mikrostruktur des Stahls nach dem Abschrecken fast vollständig in Martensit umwandeln. Martensit ist die extrem harte, spröde Phase, die einsatzgehärteten Bauteilen ihre außergewöhnliche Verschleißfestigkeit verleiht.

Der Kohlenstoffgradient ist entscheidend

Das Einsatzhärten erzeugt keine einheitliche Schicht. Es erzeugt einen Diffusionsgradienten, wobei die höchste Kohlenstoffkonzentration direkt an der Oberfläche liegt.

Dieser Kohlenstoffgehalt nimmt mit der Tiefe allmählich ab, bis er der ursprünglichen chemischen Zusammensetzung des Grundwerkstoffs entspricht. Die Dicke dieser mit Kohlenstoff angereicherten Schicht wird als Einsatztiefe bezeichnet.

Wichtige Faktoren zur Steuerung des Kohlenstoffgehalts

Der endgültige Kohlenstoffgehalt der Oberfläche und die Einsatztiefe sind kein Zufall; sie werden präzise durch drei primäre Prozessvariablen gesteuert.

Die Einsatzhärteatmosphäre

Das Medium, das das Bauteil umgibt (gasförmig, flüssig oder fest im Packungshärten), besitzt ein spezifisches Kohlenstoffpotenzial. Dies ist ein Maß für seine Fähigkeit, Kohlenstoff auf den Stahl zu übertragen.

Beim modernen Gasaufkohlen wird die Atmosphäre sorgfältig gesteuert, um ein bestimmtes Kohlenstoffpotenzial aufrechtzuerhalten, das direkt den maximalen Kohlenstoffgehalt bestimmt, den die Stahloberfläche aufnehmen wird.

Temperatur

Höhere Prozesstemperaturen erhöhen die Rate, mit der Kohlenstoffatome in den Stahl diffundieren. Dies ermöglicht die Bildung einer tieferen Einsatzschicht in kürzerer Zeit.

Die Temperatur beeinflusst auch die maximale Menge an Kohlenstoff, die die Austenitphase des Stahls lösen kann.

Zeit

Die Dauer des Einsatzhärtezyklus wirkt sich direkt auf die Einsatztiefe aus. Je länger der Stahl bei der Temperatur in der kohlenstoffreichen Atmosphäre gehalten wird, desto weiter dringen die Kohlenstoffatome in das Material ein.

Verständnis der Kompromisse und Risiken

Das Erreichen des korrekten Kohlenstoffgehalts ist ein Balanceakt. Abweichungen vom optimalen Bereich führen zu erheblichen Risiken für die Leistung des Bauteils.

Das Risiko von überschüssigem Kohlenstoff (>1,2 %)

Wenn der Kohlenstoffgehalt der Oberfläche zu hoch wird (übereutektoid), kann sich entlang der Korngrenzen des Stahls ein Netzwerk aus spröden Eisencarbid (Zementit) bilden.

Diese Carbide wirken als innere Spannungspunkte, reduzieren die Zähigkeit und die Ermüdungslebensdauer der Einsatzschicht drastisch und machen sie anfällig für Absplitterungen oder Risse unter Last.

Das Problem von unzureichendem Kohlenstoff (<0,7 %)

Wenn der Kohlenstoffgehalt der Oberfläche zu niedrig ist, kann der Stahl nach dem Abschrecken nicht seine maximale Härte erreichen.

Die resultierende Mikrostruktur ist eine Mischung aus hartem Martensit und weicheren Phasen. Dies führt zu einem Bauteil mit schlechter Verschleißfestigkeit und einer geringeren Tragfähigkeit als beabsichtigt.

Einsatztiefe vs. Oberflächenkohlenstoff

Es ist wichtig zu verstehen, dass Einsatztiefe und Oberflächenkohlenstoff zwei unterschiedliche, wenn auch zusammenhängende Parameter sind.

Man kann einen hohen Oberflächenkohlenstoffgehalt mit einer flachen Einsatzschicht (kurzer Zyklus) oder einen moderaten Oberflächenkohlenstoffgehalt mit einer tiefen Einsatzschicht (langer Zyklus) haben. Die Anwendung bestimmt die ideale Kombination aus beidem.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Kohlenstoffgehalt der Oberfläche hängt vollständig von den beabsichtigten Betriebsbedingungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Kontakt-Härte liegt: Streben Sie einen leicht übereutektoiden Oberflächengehalt an (0,9 % bis 1,1 %), stellen Sie jedoch sicher, dass die Wärmebehandlung nach dem Einsatzhärten kontrolliert wird, um spröde Karbidnetzwerke zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Ermüdungslebensdauer sowie Zähigkeit liegt: Zielen Sie auf die eutektoide Zusammensetzung (etwa 0,8 % C), um eine ausgezeichnete Härte zu erzielen, ohne die Sprödigkeit zu verursachen, die mit überschüssigen Karbiden verbunden ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine sehr tiefe Einsatzschicht für schwere Lasten zu erreichen: Hier geht es mehr darum, die Prozesszeit zu verlängern und die Temperatur zu steuern, um die Diffusion voranzutreiben, während ein optimaler Oberflächenkohlenstoffgehalt (z. B. 0,8 % - 0,9 %) beibehalten wird.

Letztendlich geht es bei der Steuerung des Kohlenstoffgehalts beim Einsatzhärten darum, präzise ein Verbundmaterial zu konstruieren – einen zähen, duktilen Kern, der von einer harten, widerstandsfähigen Hülle geschützt wird.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Zweck |

|---|---|---|

| Oberflächenkohlenstoffgehalt | 0,7 % - 1,2 % | Erzeugt eine harte, verschleißfeste martensitische Einsatzschicht |

| Kernkohlenstoffgehalt | 0,1 % - 0,25 % | Erhält einen zähen, duktilen Kern |

| Prozesstemperatur | 850 °C - 950 °C (1560 °F - 1740 °F) | Treibt die Kohlenstoffdiffusion in den Stahl |

| Ziel-Eutektoidpunkt | ~0,8 % Kohlenstoff | Maximiert das Härtepotenzial |

Optimieren Sie Ihren Einsatzhärteprozess mit den Präzisionslaborgeräten von KINTEK.

Das Erreichen des perfekten Kohlenstoffgehalts (0,7 % - 1,2 %) ist entscheidend für die Herstellung von Bauteilen mit überlegener Härte, Verschleißfestigkeit und Ermüdungslebensdauer. KINTEK ist spezialisiert auf Öfen und Atmosphärenkontrollsysteme, die präzise, reproduzierbare Einsatzhärteergebnisse liefern – und so sicherstellen, dass Ihre Stahlteile exakte Leistungsspezifikationen erfüllen.

Egal, ob Sie Zahnräder, Lager oder andere kritische Komponenten bearbeiten, unsere Lösungen helfen Ihnen dabei:

- Exaktes Kohlenstoffpotenzial für optimale Einsatzhärte aufrechterhalten

- Temperatur und Atmosphäre präzise steuern

- Probleme wie spröde Karbidnetzwerke oder unzureichende Härte verhindern

Bereit, Ihre Wärmebehandlungsergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Einsatzhärteanforderungen zu besprechen und herauszufinden, wie die Laborgeräte von KINTEK Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle