Im Kern ist die chemische Abscheidung eine Familie von Katalysatorherstellungstechniken, bei denen das aktive katalytische Material direkt auf einer Trägeroberfläche aus chemischen Vorläufern gezüchtet wird. Im Gegensatz zu herkömmlichen Methoden, bei denen vorgeformte Partikel auf einen Träger aufgebracht werden, baut die Abscheidung den Katalysator von Grund auf auf, Atom für Atom oder Schicht für Schicht, was eine außergewöhnliche Kontrolle über seine endgültige Struktur, Größe und Position ermöglicht.

Obwohl sie komplexer und kostspieliger ist als Massenmethoden wie die Imprägnierung, bietet die chemische Abscheidung eine unvergleichliche Präzision. Sie ist die Methode der Wahl, wenn die genaue atomare Architektur des Katalysators entscheidend für die Erzielung überlegener Aktivität, Selektivität und Langzeitstabilität ist.

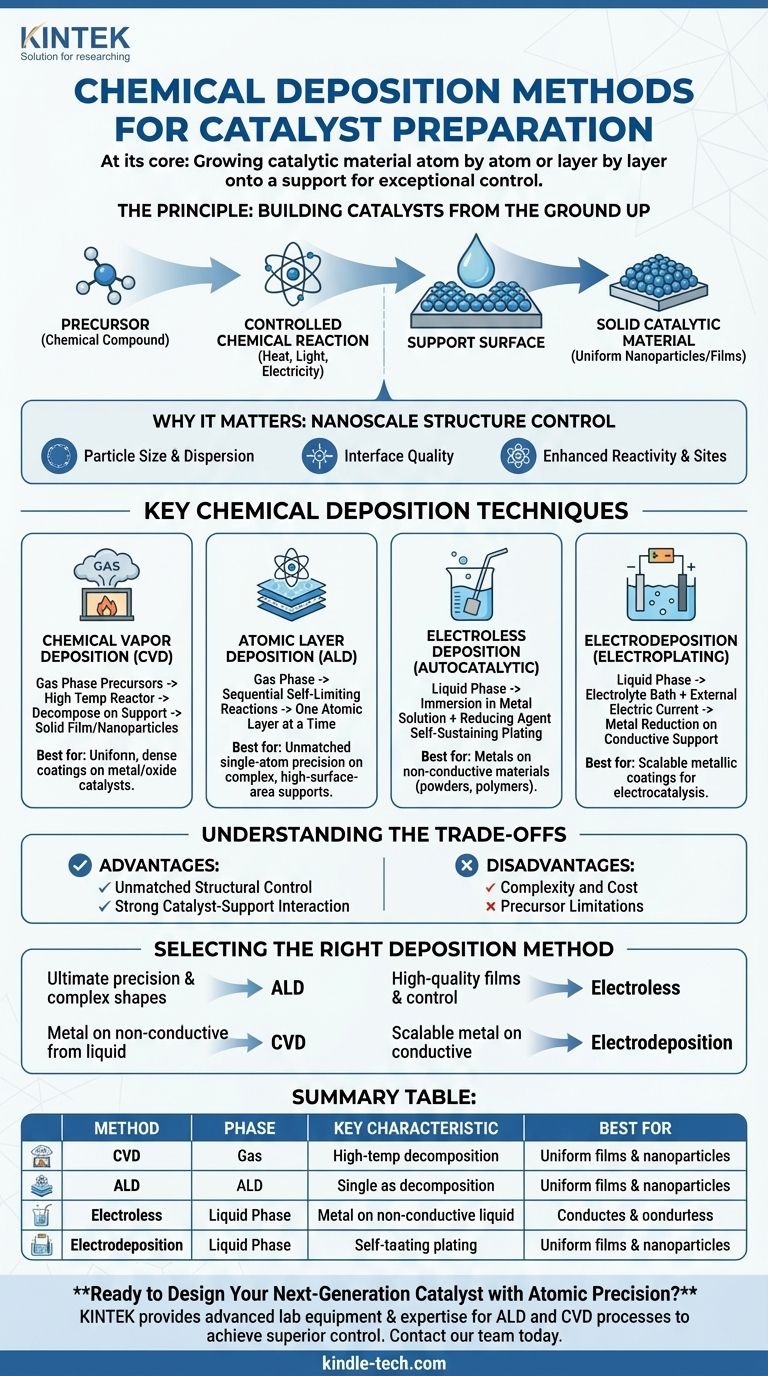

Das Prinzip: Katalysatoren von Grund auf neu aufbauen

Die chemische Abscheidung verändert den Prozess der Katalysatorerzeugung grundlegend von einer Montage zu einer direkten Synthese auf dem endgültigen Trägermaterial. Dies bietet ein Maß an Kontrolle, das auf andere Weise nur schwer zu erreichen ist.

Das Kernkonzept: Vom Vorläufer zum Feststoff

Alle chemischen Abscheidungsmethoden teilen ein gemeinsames Prinzip: Eine chemische Verbindung, die das gewünschte katalytische Element enthält, bekannt als Vorläufer, wird in ein Trägermaterial eingebracht.

Durch eine kontrollierte chemische Reaktion, die durch Hitze, Licht oder Elektrizität ausgelöst wird, zersetzt sich dieser Vorläufer oder reagiert an der Oberfläche des Trägers, wobei das gewünschte feste katalytische Material zurückbleibt, während flüchtige Nebenprodukte entfernt werden.

Warum diese Kontrolle wichtig ist

Die Leistung eines Katalysators wird durch seine Struktur auf der Nanoskala bestimmt. Zu den Schlüsselfaktoren gehören die Größe der aktiven Partikel, ihre Verteilung auf dem Träger und die Grenzfläche zwischen dem Partikel und dem Träger.

Abscheidungsmethoden ermöglichen eine präzise Abstimmung dieser Faktoren und ermöglichen die Herstellung hochuniformer Nanopartikel, Einzelatomkatalysatoren oder ultradünner Filme, die die Anzahl der aktiven Zentren maximieren und die chemische Reaktivität verbessern.

Wichtige chemische Abscheidungstechniken

Mehrere unterschiedliche Techniken fallen unter den Oberbegriff der chemischen Abscheidung, jede mit einzigartigen Mechanismen und Anwendungen. Sie lassen sich grob danach kategorisieren, ob sich der Vorläufer in der Gas- oder Flüssigphase befindet.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden flüchtige gasförmige Vorläufer in einen Hochtemperaturreaktor eingebracht, der den Katalysatorträger enthält. Die hohe Temperatur bewirkt, dass die Vorläufer auf dem Träger reagieren und sich zersetzen, wodurch ein fester Film oder Nanopartikel gebildet werden.

Diese Methode ist sehr effektiv für die Herstellung gleichmäßiger, dichter Beschichtungen und ist ein Arbeitspferd für die Herstellung von geträgerten Metall- und Metalloxidkatalysatoren.

Atomlagenabscheidung (ALD)

ALD ist eine präzisere Variante der CVD, die den Katalysator eine Atomlage nach der anderen aufbaut. Sie verwendet eine Abfolge von selbstlimitierenden Oberflächenreaktionen, bei denen jeder Schritt nur so lange fortgesetzt wird, bis die gesamte Oberfläche mit einer einzigen Molekülschicht bedeckt ist.

Diese Technik bietet eine unübertroffene Kontrolle über Dicke und Zusammensetzung bis hin zur Einzelatomebene. Sie ist ideal für die Beschichtung komplexer Träger mit hoher Oberfläche und für die Herstellung von Katalysatoren mit präzise konstruierten aktiven Zentren.

Chemisch-Reduktive Abscheidung (Autokatalytische Beschichtung)

Dies ist ein Flüssigphasenverfahren, bei dem ein Träger in eine Lösung getaucht wird, die Metallionen und ein chemisches Reduktionsmittel enthält. Die Abscheidungsreaktion wird auf der Oberfläche initiiert und wird selbsttragend (autokatalytisch), wodurch ein Metallfilm ohne externe elektrische Energie abgeschieden wird.

Die chemisch-reduktive Abscheidung ist äußerst vielseitig für die Abscheidung von Metallen wie Nickel, Kupfer und Palladium auf einer Vielzahl von Materialien, einschließlich nicht leitfähiger Pulver und Polymere.

Galvanische Abscheidung (Elektroplattierung)

Ähnlich wie bei der chemisch-reduktiven Abscheidung verwendet diese Methode eine flüssige Lösung (ein Elektrolytbad). Sie erfordert jedoch einen externen elektrischen Strom, um die Reduktion von Metallionen auf dem Träger anzutreiben, der elektrisch leitfähig sein muss und als Kathode dient.

Die galvanische Abscheidung ist eine effiziente und skalierbare Methode zum Auftragen metallischer Katalysatorbeschichtungen auf leitfähige Träger, die häufig bei Anwendungen wie der Elektrokatalyse für Brennstoffzellen und die Wasserspaltung eingesetzt wird.

Die Abwägungen verstehen

Die Wahl der Abscheidungsmethode erfordert ein klares Verständnis ihrer Vorteile und der damit verbundenen praktischen Herausforderungen.

Vorteil: Unübertroffene Strukturkontrolle

Der Hauptvorteil ist die Präzision. Die Fähigkeit, Partikelgröße, Filmdicke und Zusammensetzung auf atomarer Ebene zu steuern, ermöglicht die rationale Entwicklung von Katalysatoren mit optimierter Leistung für spezifische Reaktionen.

Vorteil: Starke Katalysator-Träger-Wechselwirkung

Abscheidungsmethoden erzeugen oft eine starke chemische Bindung zwischen dem aktiven Material und dem Träger. Dies erhöht die Stabilität des Katalysators und verhindert, dass sich die aktiven Partikel bei hohen Betriebstemperaturen ablösen oder verklumpen (Sintern).

Nachteil: Komplexität und Kosten

Die Präzision der Abscheidung hat ihren Preis. Diese Methoden erfordern typischerweise spezielle Geräte, wie Vakuumsysteme für CVD/ALD oder kontrollierte elektrochemische Zellen. Die Prozesse können auch langsamer und teurer sein als einfache Massensynthesen.

Nachteil: Vorläuferbeschränkungen

Der Erfolg jeder Abscheidungstechnik hängt von der Verfügbarkeit eines geeigneten Vorläufers ab. Ein idealer Vorläufer muss ausreichend flüchtig sein (bei Gasphasenmethoden), während der Zufuhr stabil sein und sauber auf dem Träger reagieren, ohne schädliche Verunreinigungen zu hinterlassen. Die Suche nach dem richtigen Vorläufer kann eine erhebliche Forschungsherausforderung darstellen.

Auswahl der richtigen Abscheidungsmethode

Ihre Wahl der Methode sollte von Ihren spezifischen Leistungszielen, der Art Ihres Trägermaterials und praktischen Einschränkungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und gleichmäßiger Beschichtung komplexer Formen liegt: Die Atomlagenabscheidung (ALD) ist die überlegene Wahl für die Herstellung hochdefinierter Einzelatom- oder Nanopartikelkatalysatoren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger dünner Filme oder geträgerter Nanopartikel mit guter Kontrolle liegt: Die chemische Gasphasenabscheidung (CVD) bietet eine praktische Balance zwischen Präzision und Abscheidungsrate.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Metallkatalysators auf einem nicht leitfähigen Träger aus einer Flüssigphase liegt: Die chemisch-reduktive Abscheidung bietet eine vielseitige Lösung ohne die Notwendigkeit eines externen Stromkreises.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Beschichtung eines leitfähigen Trägers mit einem Metallkatalysator liegt: Die galvanische Abscheidung ist eine effiziente und weit verbreitete industrielle Methode für elektrokatalytische Anwendungen.

Letztendlich ist die Wahl einer chemischen Abscheidungsmethode eine strategische Entscheidung, die das Streben nach atomarer Perfektion gegen die praktischen Einschränkungen von Kosten und Skalierbarkeit abwägt.

Zusammenfassungstabelle:

| Methode | Phase | Schlüsselmerkmal | Am besten geeignet für |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gas | Hochtemperaturzersetzung gasförmiger Vorläufer | Gleichmäßige dünne Filme & Nanopartikel |

| Atomlagenabscheidung (ALD) | Gas | Präzision auf atomarer Ebene durch selbstlimitierende Reaktionen | Einzelatomkatalysatoren, komplexe Träger |

| Chemisch-Reduktive Abscheidung | Flüssig | Autokatalytische Beschichtung ohne externe Stromversorgung | Metallabscheidung auf nicht leitfähigen Trägern |

| Galvanische Abscheidung | Flüssig | Verwendet externen elektrischen Strom | Skalierbare Metallbeschichtungen auf leitfähigen Trägern |

Bereit, Ihren Katalysator der nächsten Generation mit atomarer Präzision zu entwerfen?

Die richtige Herstellungsmethode ist entscheidend für die Leistung Ihres Katalysators. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die für hochentwickelte chemische Abscheidungsprozesse wie ALD und CVD erforderlich sind. Ob Sie Katalysatoren für Energiespeicherung, chemische Synthese oder Umweltanwendungen entwickeln, unsere Lösungen helfen Ihnen, eine überlegene Kontrolle über Partikelgröße, Verteilung und Stabilität zu erreichen.

Lassen Sie uns besprechen, wie unsere Expertise Ihre F&E beschleunigen kann. Kontaktieren Sie unser Team noch heute, um die perfekte Abscheidungslösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung