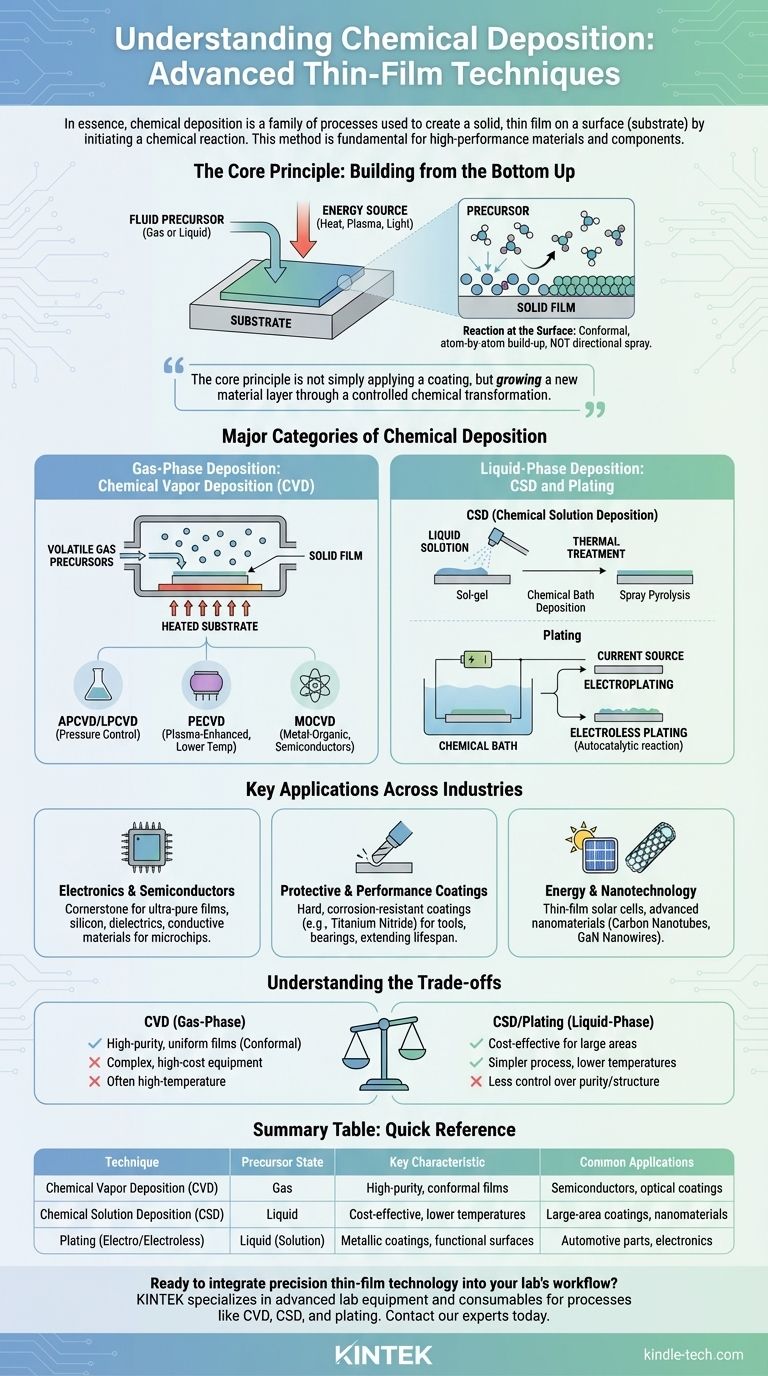

Im Wesentlichen ist die chemische Abscheidung eine Familie von Prozessen, die verwendet werden, um einen festen, dünnen Film auf einer Oberfläche (bekannt als Substrat) durch die Initiierung einer chemischen Reaktion zu erzeugen. Ein flüssiger Vorläufer, entweder ein Gas oder eine Flüssigkeit, reagiert an der Oberfläche des Substrats, und das resultierende feste Produkt bildet sich selbst zu der gewünschten Schicht zusammen. Diese Methode ist grundlegend für die Herstellung von Hochleistungsmaterialien und -komponenten.

Das Kernprinzip der chemischen Abscheidung besteht nicht darin, einfach eine Beschichtung aufzutragen, sondern eine neue Materialschicht direkt auf einer Oberfläche durch eine kontrollierte chemische Umwandlung zu wachsen. Dies ermöglicht die Erzeugung hochgradig gleichmäßiger, reiner und komplexer Filme, die sich perfekt an das darunter liegende Substrat anpassen.

Das Kernprinzip: Aufbau von Grund auf

Die Grundlage jeder chemischen Abscheidungstechnik ist eine chemische Veränderung. Ein Vorläufermaterial, das die Atome für den endgültigen Film enthält, wird in eine Kammer eingeführt, die das Substrat enthält.

Die Reaktion an der Oberfläche

Dem System wird Energie zugeführt – oft in Form von Wärme, Plasma oder Licht –, wodurch der Vorläufer reagiert oder sich zersetzt. Diese Reaktion findet speziell an der festen Oberfläche statt und hinterlässt eine feste Schicht, die sich Atom für Atom oder Molekül für Molekül aufbaut.

Konform, nicht direktional

Ein Hauptvorteil dieser Methode ist, dass die Filme hochgradig konform sind. Im Gegensatz zu Prozessen, die Material in einer geraden Linie sprühen, umgibt der flüssige Vorläufer das Substrat vollständig. Dies bedeutet, dass der resultierende Film alle Oberflächen, einschließlich komplexer 3D-Formen, Gräben und Ecken, mit einer gleichmäßigen Dicke perfekt beschichtet.

Hauptkategorien der chemischen Abscheidung

Die chemische Abscheidung ist keine einzelne Technik, sondern eine breite Kategorie, die durch den Zustand des Vorläufermaterials – entweder ein Gas oder eine Flüssigkeit – definiert wird.

Gasphasenabscheidung: Chemische Gasphasenabscheidung (CVD)

Bei der Chemischen Gasphasenabscheidung (CVD) sind die Vorläufer flüchtige Gase. Diese Gase werden in eine Reaktionskammer eingeführt, wo sie auf einem erhitzten Substrat zersetzt werden und den gewünschten festen Film bilden.

CVD hat viele leistungsstarke Varianten, die jeweils für verschiedene Materialien und Anwendungen optimiert sind:

- Atmosphärische & Niederdruck-CVD (APCVD/LPCVD): Unterscheiden sich basierend auf dem Betriebsdruck der Kammer, der die Filmqualität und die Abscheidungsrate beeinflusst.

- Plasma-Enhanced CVD (PECVD): Verwendet Plasma, um die Vorläufergase zu energetisieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

- Metallorganische CVD (MOCVD): Verwendet metallorganische Vorläufer, entscheidend für die Herstellung fortschrittlicher Halbleiter und LEDs.

Flüssigphasenabscheidung: CSD und Plattierung

Diese Methoden verwenden eine flüssige Lösung, die die gelösten Vorläufer enthält. Sie sind oft einfacher und können bei niedrigeren Temperaturen als CVD betrieben werden.

- Chemische Lösungsabscheidung (CSD): Diese Kategorie umfasst Techniken wie den Sol-Gel-Prozess, die chemische Badabscheidung und die Sprühpyrolyse. Eine flüssige Lösung wird auf das Substrat aufgetragen, gefolgt von einer thermischen Behandlung, um den endgültigen Film zu bilden.

- Plattierung: Dies beinhaltet das Eintauchen des Substrats in ein chemisches Bad. Bei der Galvanisierung treibt ein elektrischer Strom die Abscheidung einer metallischen Beschichtung an. Bei der stromlosen Plattierung scheidet eine autokatalytische chemische Reaktion den Film ohne externe Elektrizität ab.

Schlüsselanwendungen in verschiedenen Branchen

Die Präzision der chemischen Abscheidung macht sie unerlässlich für die Herstellung von Materialien mit spezifischen elektronischen, optischen oder mechanischen Eigenschaften.

Elektronik und Halbleiter

CVD ist ein Eckpfeiler der Halbleiterindustrie. Es wird verwendet, um ultrareine, dünne Siliziumfilme, Dielektrika und leitfähige Materialien abzuscheiden, die die Grundlage von Mikrochips und integrierten Schaltkreisen bilden.

Schutz- und Leistungsbeschichtungen

Harte, korrosionsbeständige Beschichtungen werden oft auf Schneidwerkzeuge, Lager und andere mechanische Teile mittels CVD aufgetragen. Diese dünnen Keramikfilme, wie Titannitrid, verlängern die Lebensdauer und Leistung der darunter liegenden Komponente dramatisch.

Energie und Nanotechnologie

Die Technik ist entscheidend für die Herstellung von Dünnschicht-Solarzellen durch Abscheidung photovoltaischer Materialien. Sie ist auch eine primäre Methode zum Wachstum fortschrittlicher Nanomaterialien, einschließlich Kohlenstoffnanoröhren und GaN-Nanodrähten, für Elektronik und Verbundwerkstoffe der nächsten Generation.

Die Kompromisse verstehen

Obwohl leistungsstark, erfordern chemische Abscheidungstechniken eine sorgfältige Abwägung ihrer Komplexität und Kosten.

Prozesskomplexität und -kontrolle

Das Erreichen eines hochwertigen, gleichmäßigen Films erfordert eine präzise Kontrolle über Temperatur, Druck, Gasflussraten und die Chemie des Vorläufers. Insbesondere CVD-Prozesse erfordern oft ein hohes Maß an Geschick des Bedieners und anspruchsvolle, teure Geräte wie Vakuumsysteme.

Material- und Temperaturbeschränkungen

Die Wahl der Technik wird oft durch die Hitzetoleranz des Substrats bestimmt. Hochtemperatur-CVD kann empfindliche Substrate beschädigen, wodurch Niedertemperaturmethoden wie PECVD oder Flüssigphasenabscheidung die einzig praktikablen Optionen sind.

Kosten vs. Leistung

Im Allgemeinen erzeugen Gasphasenmethoden wie CVD reinere und gleichmäßigere Filme, sind aber mit höheren Geräte- und Betriebskosten verbunden. Flüssigphasenmethoden wie CSD oder Plattierung können für großflächige Beschichtungen oder weniger anspruchsvolle Anwendungen kostengünstiger sein, bieten aber möglicherweise weniger Kontrolle über die Reinheit und Struktur des Films.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen chemischen Abscheidungsmethode hängt vollständig von den Materialanforderungen, Substratbeschränkungen und dem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, konformen Filmen für Halbleiter oder Optik liegt: Eine Variante der chemischen Gasphasenabscheidung (CVD) ist fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen oder der Nanomaterialsynthese bei niedrigeren Temperaturen liegt: Eine Methode der chemischen Lösungsabscheidung (CSD) wie Sprühpyrolyse oder chemisches Bad ist wahrscheinlich besser geeignet.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer funktionellen Metallbeschichtung auf ein Teil liegt: Galvanisierung oder stromlose Plattierung bietet eine direkte und etablierte Lösung.

Indem Sie diese Techniken nicht nur als Prozesse, sondern als Werkzeuge für die Materialentwicklung verstehen, können Sie die für nahezu jede fortschrittliche Anwendung erforderlichen Materialien präzise konstruieren.

Zusammenfassungstabelle:

| Technik | Vorläuferzustand | Schlüsselmerkmal | Häufige Anwendungen |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gas | Hochreine, konforme Filme | Halbleiter, optische Beschichtungen |

| Chemische Lösungsabscheidung (CSD) | Flüssigkeit | Kostengünstig, niedrigere Temperaturen | Großflächige Beschichtungen, Nanomaterialien |

| Plattierung (Elektro/Stromlos) | Flüssigkeit (Lösung) | Metallische Beschichtungen, funktionale Oberflächen | Automobilteile, Elektronik |

Bereit, Präzisions-Dünnschichttechnologie in den Arbeitsablauf Ihres Labors zu integrieren? Die richtige chemische Abscheidungstechnik ist entscheidend, um die Materialeigenschaften zu erzielen, die Ihre Forschung oder Ihr Produkt erfordert. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Prozesse wie CVD, CSD und Plattierung benötigt werden. Unser Fachwissen stellt sicher, dass Sie die zuverlässigen Werkzeuge zur Herstellung hochleistungsfähiger Beschichtungen und Materialien haben. Lassen Sie uns Ihre spezifische Anwendung besprechen – kontaktieren Sie noch heute unsere Experten, um Ihre ideale Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode