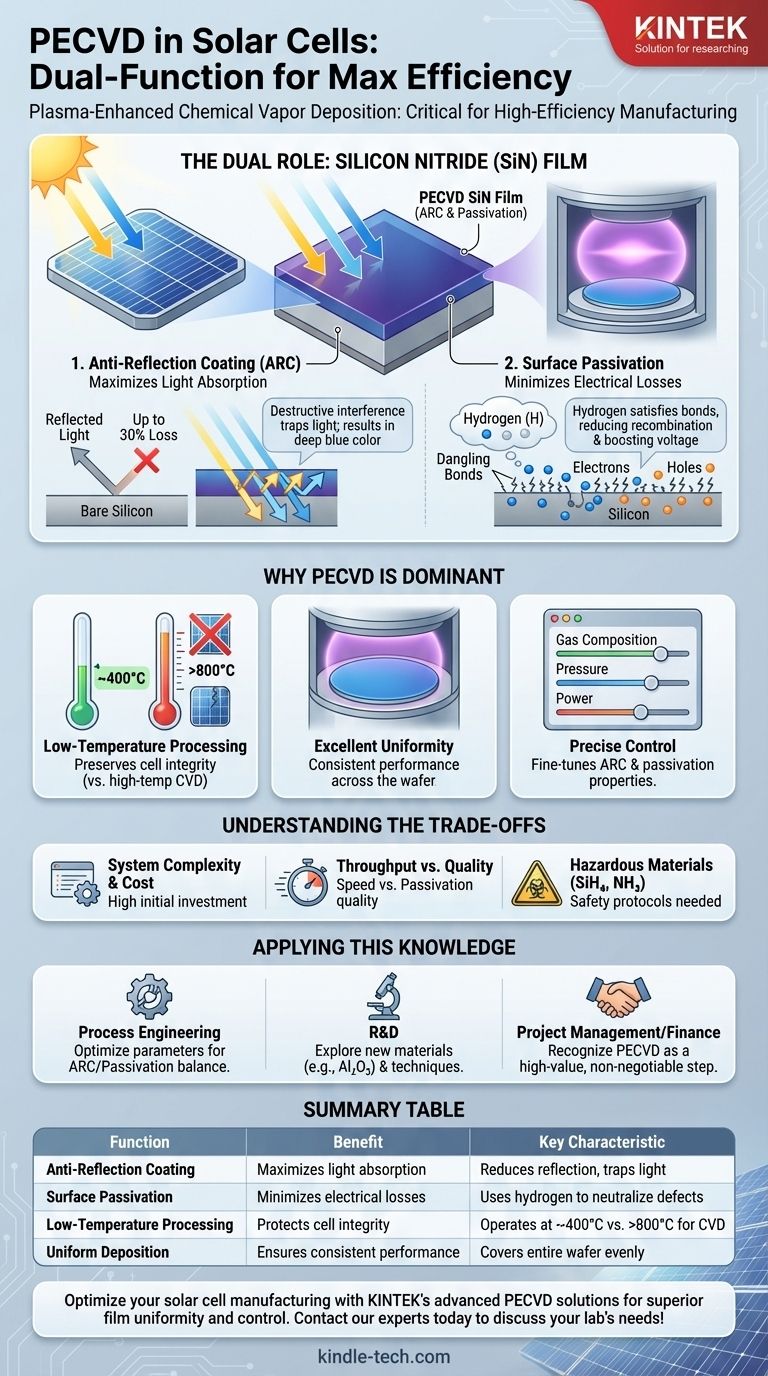

In der Solarzellenfertigung ist PECVD ein kritischer Prozess, der zur Abscheidung einer dünnen Schicht aus Siliziumnitrid (SiN) auf die Oberfläche eines Siliziumwafers verwendet wird. Dies ist nicht einfach eine Schutzschicht; sie erfüllt einen doppelten Zweck, der für moderne hocheffiziente Solarzellen unerlässlich ist: Sie fungiert sowohl als Antireflexionsschicht zur Maximierung der Lichtabsorption als auch als Passivierungsschicht zur Minimierung elektrischer Verluste.

Die Leistung einer Solarzelle wird durch zwei Schlüsselfaktoren begrenzt: Licht, das von ihrer Oberfläche reflektiert wird, anstatt absorbiert zu werden, und elektrische Energie, die an der Oberfläche verloren geht, bevor sie gesammelt werden kann. PECVD, oder Plasma-Enhanced Chemical Vapor Deposition (plasmaverstärkte chemische Gasphasenabscheidung), ist die branchenübliche Lösung, die beide Probleme gleichzeitig mit einer einzigen, präzise entwickelten Schicht angeht.

Die doppelte Rolle der PECVD-Schicht

Die durch PECVD abgeschiedene Schicht – typischerweise Siliziumnitrid – ist für eine signifikante Steigerung der Solarzelleneffizienz verantwortlich. Dies erreicht sie, indem sie zwei separate Funktionen gleichzeitig erfüllt.

Funktion 1: Die Antireflexionsschicht (ARC)

Nacktes, poliertes Silizium ist, ähnlich einem Spiegel, stark reflektierend. Es kann über 30 % des darauf treffenden Sonnenlichts reflektieren, was einen massiven Verlust potenzieller Energie darstellt.

PECVD scheidet eine Schicht mit einer sehr spezifischen Dicke und einem Brechungsindex ab. Diese Schicht ist so konstruiert, dass sie destruktive Interferenz für Lichtwellenlängen verursacht, die für die Stromerzeugung am kritischsten sind, wodurch mehr Licht effektiv in der Zelle "gefangen" wird.

Die ausgeprägte tiefblaue oder purpur-schwarze Farbe der meisten modernen Solarmodule ist ein direktes visuelles Ergebnis dieser PECVD-abgeschiedenen Antireflexionsschicht.

Funktion 2: Oberflächenpassivierung

Die Oberfläche eines Siliziumwafers ist ein Bereich massiver elektrischer Unvollkommenheit. Sie enthält unzählige unvollständige chemische Bindungen, oft als "hängende Bindungen" bezeichnet.

Diese hängenden Bindungen wirken als Fallen für die Elektronen, die erzeugt werden, wenn Sonnenlicht auf die Zelle trifft. Wenn ein Elektron gefangen wird, rekombiniert es und geht verloren, bevor es zum elektrischen Strom beitragen kann. Dieser Prozess ist eine Hauptursache für Effizienzverluste.

Der PECVD-Prozess integriert Wasserstoff in die Siliziumnitridschicht. Dieser Wasserstoff diffundiert in die Siliziumoberfläche und sättigt diese hängenden Bindungen, wodurch sie effektiv "passiviert" oder elektrisch neutralisiert werden. Dies reduziert den Elektronenverlust drastisch und steigert die Spannung und den Strom der Zelle.

Warum PECVD die dominante Technologie ist

Während andere Methoden Schichten abscheiden können, verfügt PECVD über eine einzigartige Kombination von Vorteilen, die es ideal für die Massenproduktion von hocheffizienten Solarzellen machen.

Niedertemperatur-Verarbeitung

Die traditionelle chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen (oft >800°C). Solch hohe Temperaturen würden die empfindlichen elektronischen Übergänge, die bereits in der Solarzelle erzeugt wurden, beschädigen.

PECVD verwendet ein energiereiches Plasma, um die Vorläufergase (wie Silan und Ammoniak) aufzubrechen. Dieses Plasma liefert die Energie für die Reaktion, wodurch hochwertige Schichten bei viel niedrigeren Temperaturen (~400°C) abgeschieden werden können, wodurch die Integrität der Solarzelle erhalten bleibt.

Hervorragende Gleichmäßigkeit und Abdeckung

Der Plasmaprozess gewährleistet, dass die Siliziumnitridschicht mit außergewöhnlicher Gleichmäßigkeit über die gesamte große Oberfläche des Siliziumwafers abgeschieden wird.

Diese Konsistenz ist für die Fertigung entscheidend, da sie sicherstellt, dass jeder Teil der Solarzelle auf dem gleichen hohen Niveau arbeitet, was zu einem zuverlässigen und leistungsstarken Endprodukt führt.

Präzise Kontrolle über Filmeigenschaften

Durch die Anpassung der Plasmaparameter – wie Gaszusammensetzung, Druck und Leistung – haben Hersteller eine feinkörnige Kontrolle über die endgültige Schicht.

Sie können den Brechungsindex präzise einstellen, um die Antireflexionseigenschaften zu optimieren, und die Dichte und den Wasserstoffgehalt der Schicht steuern, um den Passivierungseffekt zu maximieren. Diese Abstimmbarkeit ist der Schlüssel, um die Zelleffizienz immer weiter zu steigern.

Die Kompromisse verstehen

Trotz seiner Vorteile ist PECVD nicht ohne Komplexität. Diese anzuerkennen, ist der Schlüssel zum Verständnis seines Platzes in der Fertigungslinie.

Systemkomplexität und Kosten

PECVD-Werkzeuge sind hochentwickelte Vakuumbeschichtungssysteme. Sie stellen im Vergleich zu einfacheren Methoden eine erhebliche Kapitalinvestition dar und erfordern qualifiziertes Personal für Betrieb und Wartung.

Durchsatz vs. Qualität

Es besteht ein ständiger technischer Kompromiss zwischen der Abscheidungsgeschwindigkeit (Fertigungsdurchsatz) und der letztendlichen Qualität der Schicht. Eine schnellere Prozessführung kann manchmal zu einer Schicht mit weniger effektiven Passivierungseigenschaften führen, was eine sorgfältige Prozessoptimierung erfordert.

Gefährliche Materialien

Die im Prozess verwendeten Vorläufergase, hauptsächlich Silan (SiH₄) und Ammoniak (NH₃), sind gefährlich. Ihre Verwendung erfordert strenge Sicherheitsprotokolle und Infrastruktur, was die betriebliche Komplexität und die Kosten erhöht.

Dieses Wissen anwenden

Das Verständnis der Funktion von PECVD ermöglicht es Ihnen, seine Rolle in der solaren Wertschöpfungskette besser einzuschätzen.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung oder Fertigung liegt: Ihr Ziel ist es, die PECVD-Parameter zu optimieren, um die ARC- und Passivierungseigenschaften gemeinsam zu optimieren und die Zelleffizienz bei gleichzeitig hohem Fabrikdurchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf F&E oder Materialwissenschaft liegt: Sie könnten neue Materialien jenseits von SiN, wie Aluminiumoxid (Al₂O₃), oder fortschrittliche PECVD-Techniken erforschen, um noch geringere Oberflächenrekombinationsraten für Zellen der nächsten Generation zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Projektmanagement oder Finanzen liegt: Sie sollten den PECVD-Prozessschritt als einen unverzichtbaren, wertschöpfenden Schritt erkennen, der die endgültige Nennleistung und Bankfähigkeit des Solarmoduls direkt bestimmt.

Das Erfassen der Doppelfunktion von PECVD ist grundlegend, um zu verstehen, wie ein einfacher Siliziumwafer in ein hocheffizientes Gerät zur Erzeugung von sauberem Strom umgewandelt wird.

Zusammenfassungstabelle:

| Funktion | Vorteil | Hauptmerkmal |

|---|---|---|

| Antireflexionsschicht | Maximiert die Lichtabsorption | Reduziert Reflexion, fängt Licht ein |

| Oberflächenpassivierung | Minimiert elektrische Verluste | Verwendet Wasserstoff zur Neutralisierung von Defekten |

| Niedertemperatur-Verarbeitung | Schützt die Zellintegrität | Arbeitet bei ~400°C vs. >800°C für CVD |

| Gleichmäßige Abscheidung | Gewährleistet konsistente Leistung | Bedeckt den gesamten Wafer gleichmäßig |

Optimieren Sie Ihre Solarzellenfertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK. Unsere Laborgeräte und Verbrauchsmaterialien wurden entwickelt, um Ihnen eine überragende Schichtuniformität, präzise Prozesskontrolle und maximale Effizienz für Ihre Solarzellen zu ermöglichen. Ob in F&E oder Massenproduktion, KINTEK bietet die zuverlässigen Werkzeuge, die Sie benötigen, um die Leistungsgrenzen zu erweitern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Welche Temperatur hat PECVD-Nitrid? Optimieren Sie Ihre Siliziumnitrid-Filmeigenschaften

- Wie funktioniert der PECVD-Prozess? Niedertemperatur-Dünnschichten von hoher Qualität erzielen

- Wie lange hält eine DLC-Beschichtung? Entdecken Sie extreme Haltbarkeit für Ihre Komponenten

- Was sind die Vorteile der PECVD-Methode für die CNT-Synthese? Ermöglichen Sie die Herstellung von Hochleistungs-Photoelektroden

- Was ist der PACVD-Prozess? Erzielen Sie hochwertige Beschichtungen bei niedrigeren Temperaturen

- Wie dick ist eine DLC-Beschichtung? Ein Leitfaden zur Optimierung von Verschleißfestigkeit und Reibung

- Welche Materialien werden in DLC-Beschichtungen verwendet? Ein Leitfaden zu Kohlenstoff, Wasserstoff, Silizium und Metalldotierung

- Was sind die Vorteile von DLC-Beschichtungen? Steigerung der Lebensdauer und Leistung von Komponenten