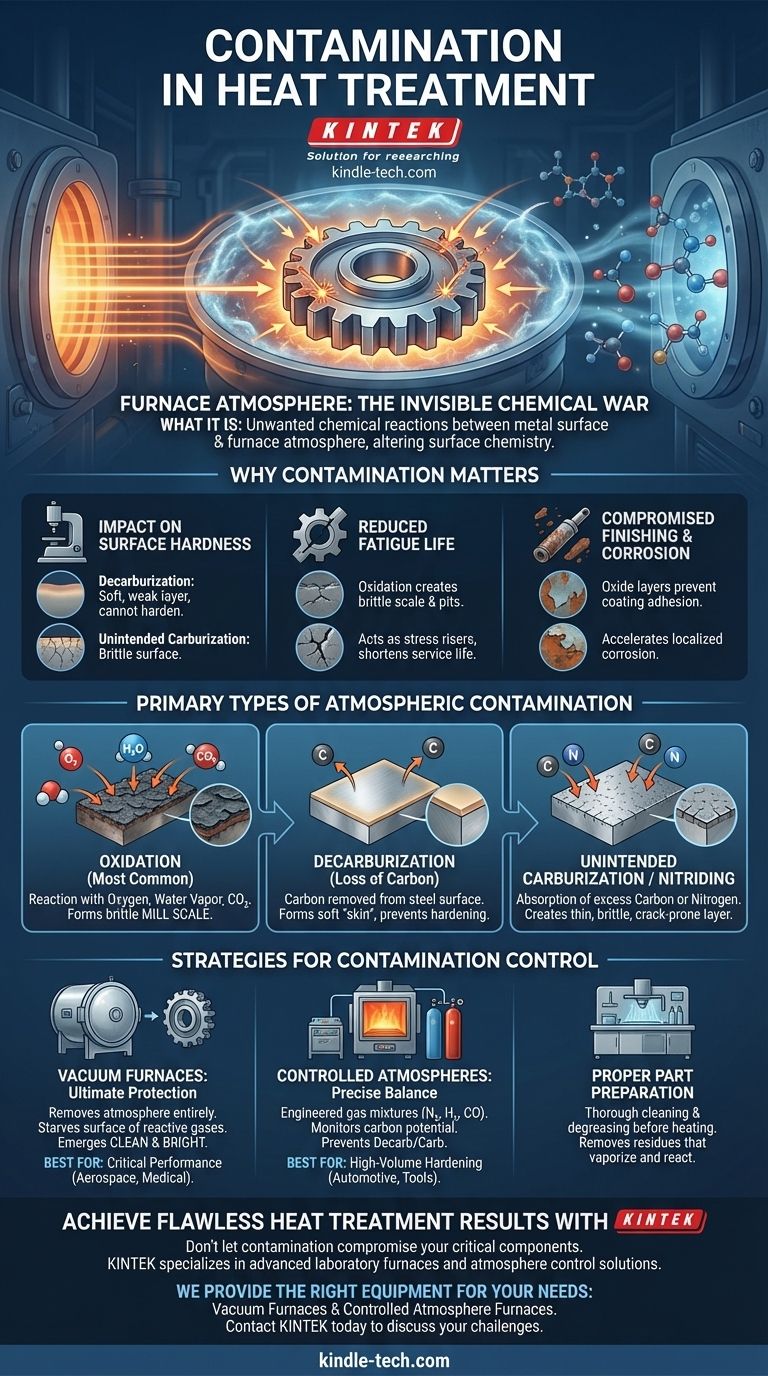

Bei der Wärmebehandlung ist Kontamination jede unerwünschte chemische Reaktion zwischen der Oberfläche eines Metallteils und seiner umgebenden Umgebung, hauptsächlich der Ofenatmosphäre. Diese Reaktionen verändern die Oberflächenchemie und Mikrostruktur des Teils und beeinträchtigen oft dessen beabsichtigte mechanische Eigenschaften wie Härte, Ermüdungslebensdauer und Korrosionsbeständigkeit. Das Ziel der modernen Wärmebehandlung besteht ebenso sehr darin, diese Oberflächenreaktionen zu kontrollieren, wie die Temperatur zu kontrollieren.

Die Kernherausforderung der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen und abzukühlen; es geht darum, den unsichtbaren chemischen Krieg zu managen, der an der Oberfläche des Teils tobt. Wenn Sie die Ofenatmosphäre nicht kontrollieren, kontrollieren Sie nicht die End-Eigenschaften Ihres Bauteils.

Warum Kontamination ein kritisches Problem darstellt

Kontamination ist nicht nur ein kosmetisches Problem; sie untergräbt direkt den Zweck des Wärmebehandlungsprozesses selbst. Die verursachten Veränderungen können zu vorzeitigem Bauteilversagen führen.

Auswirkungen auf die Oberflächenhärte

Viele Wärmebehandlungen, wie das Härten von Stahl, basieren auf einem präzisen Kohlenstoffgehalt an der Oberfläche. Kontamination greift diesen direkt an.

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche, wodurch eine weiche, schwache Schicht entsteht, die nicht richtig gehärtet werden kann. Unbeabsichtigte Aufkohlung ist das Gegenteil, bei dem überschüssiger Kohlenstoff aufgenommen wird, was die Oberfläche möglicherweise zu spröde macht.

Reduzierte Ermüdungslebensdauer

Kontamination wie Oxidation erzeugt eine raue, spröde Schicht Zunder auf der Oberfläche. Dieser Zunder kann abplatzen und mikroskopisch kleine Grübchen und Risse hinterlassen.

Diese Oberflächenfehler wirken als Spannungsspitzen und schaffen Initiationspunkte für Ermüdungsrisse, die sich unter zyklischer Belastung bilden und ausbreiten und so die Lebensdauer des Bauteils erheblich verkürzen.

Beeinträchtigung von Veredelung und Korrosion

Eine kontaminierte Oberfläche unterscheidet sich chemisch vom Grundmetall. Dies kann Probleme bei nachfolgenden Fertigungsschritten verursachen.

Oxidschichten können die korrekte Haftung von Beschichtungen wie Farbe oder Galvanisierung verhindern. Sie können auch galvanische Zellen bilden, die die lokale Korrosion beschleunigen.

Die Hauptarten der atmosphärischen Kontamination

Bei erhöhten Temperaturen sind Metalloberflächen hochreaktiv. Die Gase im Inneren des Ofens sind die Hauptverursacher der Kontamination.

Oxidation: Die häufigste Bedrohung

Oxidation ist die Reaktion der Metalloberfläche mit Sauerstoff, Wasserdampf (H₂O) oder Kohlendioxid (CO₂). Dies ist die häufigste Form der Kontamination.

Es bildet sich eine Schicht aus Metalloxid, oft als Zunder bezeichnet. Dieser Zunder muss typischerweise durch kostspielige Sekundäroperationen wie Sandstrahlen oder Säurebeizen entfernt werden.

Entkohlung: Der Verlust von Kohlenstoff

Bei Stählen ist die Entkohlung ein großes Problem. Sie tritt auf, wenn Gase in der Atmosphäre mit dem Kohlenstoff in den Oberflächenschichten des Stahls reagieren und ihn entfernen.

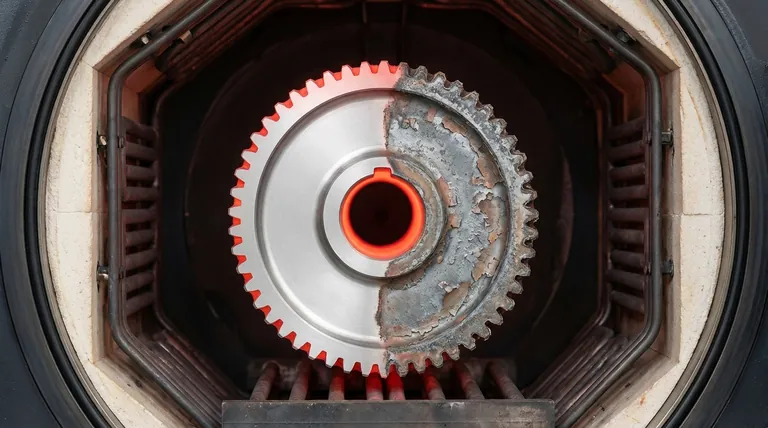

Das Ergebnis ist eine weiche „Haut“ auf dem Teil, die nicht auf das Härten anspricht. Dies ist besonders schädlich für Bauteile, die für Verschleißfestigkeit auf hohe Oberflächenhärte angewiesen sind, wie Zahnräder und Lager.

Unbeabsichtigte Aufkohlung oder Nitrierung

Das Gegenteil kann ebenfalls eintreten. Wenn die Ofenatmosphäre eine übermäßig hohe Konzentration an Kohlenmonoxid- oder stickstoffhaltigen Gasen (wie Ammoniak) aufweist, kann die Metalloberfläche diese Elemente absorbieren.

Obwohl dies manchmal absichtlich geschieht (in Prozessen, die als Aufkohlen oder Nitrieren bezeichnet werden), kann diese unbeabsichtigte Aufnahme eine dünne, extrem spröde Oberflächenschicht erzeugen, die anfällig für Abplatzen oder Rissbildung ist.

Strategien zur Kontaminationskontrolle

Die Verhinderung von Kontamination erfordert die Isolierung des heißen Metallteils von einer reaktiven Atmosphäre. Die gewählte Methode hängt vom Material, dem Prozess und der erforderlichen Qualität des Endteils ab.

Vakuumöfen: Der ultimative Schutz

Die effektivste Methode zur Verhinderung atmosphärischer Kontamination besteht darin, die Atmosphäre vollständig zu entfernen.

In einem Vakuumofen wird die Luft abgesaugt, bevor das Erhitzen beginnt. Dies entzieht der Oberfläche reaktive Gase wie Sauerstoff und stellt sicher, dass das Teil sauber und glänzend mit seiner ursprünglichen Oberflächenchemie intakt herauskommt.

Kontrollierte Atmosphären: Ein präzises Gleichgewicht

Für viele Anwendungen ist die Erzeugung einer präzise konstruierten Atmosphäre eine kosteneffizientere Lösung.

Diese Atmosphären verwenden spezifische Gasgemische (wie Stickstoff, Wasserstoff und Kohlenmonoxid), um eine Umgebung zu schaffen, die chemisch neutral oder sogar vorteilhaft für die Oberfläche des Teils ist. Das „Kohlenstoffpotenzial“ des Gases wird sorgfältig überwacht und kontrolliert, um Entkohlung oder unbeabsichtigte Aufkohlung zu verhindern.

Korrekte Teilevorbereitung

Kontamination kommt nicht nur von der Ofenatmosphäre. Sie kann auch von den Teilen selbst stammen.

Rückstände von Schneidflüssigkeiten, Rostschutzmitteln oder sogar Fingerabdrücken können sich bei hohen Temperaturen verflüchtigen und unerwünschte Oberflächenreaktionen verursachen. Gründliches Reinigen und Entfetten der Teile vor der Wärmebehandlung ist ein kritischer erster Schritt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Niveaus der Atmosphärenkontrolle ist ein Abwägen zwischen metallurgischen Anforderungen, der endgültigen Teilequalität und den Kosten.

- Wenn Ihr Hauptaugenmerk auf kritischer Leistung und Finish liegt (Luft- und Raumfahrt, Medizin): Ein Vakuumofen ist nicht verhandelbar. Er bietet das höchste Maß an Reinheit und garantiert, dass die Oberflächeneigenschaften nicht beeinträchtigt werden.

- Wenn Ihr Hauptaugenmerk auf konsistentem, hochvolumigem Härten liegt (Automobilzahnräder, Werkzeuge): Ein Ofen mit kontrollierter Atmosphäre bietet die beste Balance zwischen Leistung und Kosten und ermöglicht eine präzise Steuerung des Oberflächenkohlenstoffs.

- Wenn Ihr Hauptaugenmerk auf der Volumenbehandlung liegt, bei der das Finish nicht kritisch ist (Glühen von Rohmaterial): Einfachere Öfen mit weniger Atmosphärenkontrolle können akzeptabel sein, aber Sie müssen Nachbearbeitungsschritte wie das Strahlen zum Entfernen von Zunder einkalkulieren.

Letztendlich ist die Kontrolle der unsichtbaren Ofenatmosphäre der Schlüssel zur Erzielung sichtbarer, zuverlässiger und konsistenter Ergebnisse bei Ihren wärmebehandelten Bauteilen.

Zusammenfassungstabelle:

| Art der Kontamination | Hauptursache | Wichtigste negative Auswirkung |

|---|---|---|

| Oxidation | Reaktion mit O₂, H₂O oder CO₂ | Bildet spröden Zunder, reduziert die Ermüdungslebensdauer |

| Entkohlung | Kohlenstoffverlust von der Stahloberfläche | Erzeugt eine weiche Schicht, verhindert ordnungsgemäßes Härten |

| Unbeabsichtigte Aufkohlung/Nitrierung | Absorption von überschüssigem Kohlenstoff/Stickstoff | Erzeugt eine spröde Oberfläche, anfällig für Abplatzen |

Erzielen Sie makellose Ergebnisse bei der Wärmebehandlung mit KINTEK

Lassen Sie nicht zu, dass Kontamination die Integrität Ihrer kritischen Bauteile beeinträchtigt. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Lösungen zur Atmosphärenkontrolle, die entwickelt wurden, um Oxidation, Entkohlung und andere Oberflächenreaktionen zu verhindern.

Wir liefern die richtige Ausrüstung für Ihre Bedürfnisse:

- Vakuumöfen: Für den ultimativen Schutz von hochwertigen Teilen in Luft- und Raumfahrt- und medizinischen Anwendungen.

- Öfen mit kontrollierter Atmosphäre: Für präzises, hochvolumiges Härten von Automobil- und Werkzeugkomponenten.

Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um konsistente Härte, verbesserte Ermüdungslebensdauer und ein überlegenes Finish zu garantieren – wodurch kostspielige Nachbearbeitungsschritte entfallen.

Kontaktieren Sie KINTEK noch heute, um Ihre Herausforderungen bei der Wärmebehandlung zu besprechen und die zuverlässige Leistung Ihrer Komponenten sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken