Kurz gesagt, das Löten unter kontrollierter Atmosphäre (Controlled Atmosphere Brazing, CAB) ist ein industrieller Hochvolumenprozess, der Metallkomponenten unter Verwendung eines Füllmetalls in einem Ofen mit einer präzise gesteuerten, sauerstofffreien Atmosphäre verbindet. Die Teile bewegen sich kontinuierlich auf einem Förderband durch verschiedene Heiz- und Kühlzonen, was in vielen Fällen konsistente, saubere und starke Verbindungen ohne den Einsatz korrosiver Flussmittel ermöglicht. Diese kontrollierte Umgebung verhindert Oxidation, die die Hauptursache für schwache oder fehlerhafte Lötverbindungen ist.

Das Kernprinzip des Lötens unter kontrollierter Atmosphäre besteht nicht nur im Erhitzen von Teilen, sondern in der Schaffung einer chemisch idealen Umgebung. Durch den Ersatz von Sauerstoff durch spezifische Gase wie Stickstoff und Wasserstoff stellt der Prozess sicher, dass das Füllmetall sauber fließen und perfekt mit den Grundmetallen verbunden werden kann, was zu einer überragenden Verbindungsfestigkeit im industriellen Maßstab führt.

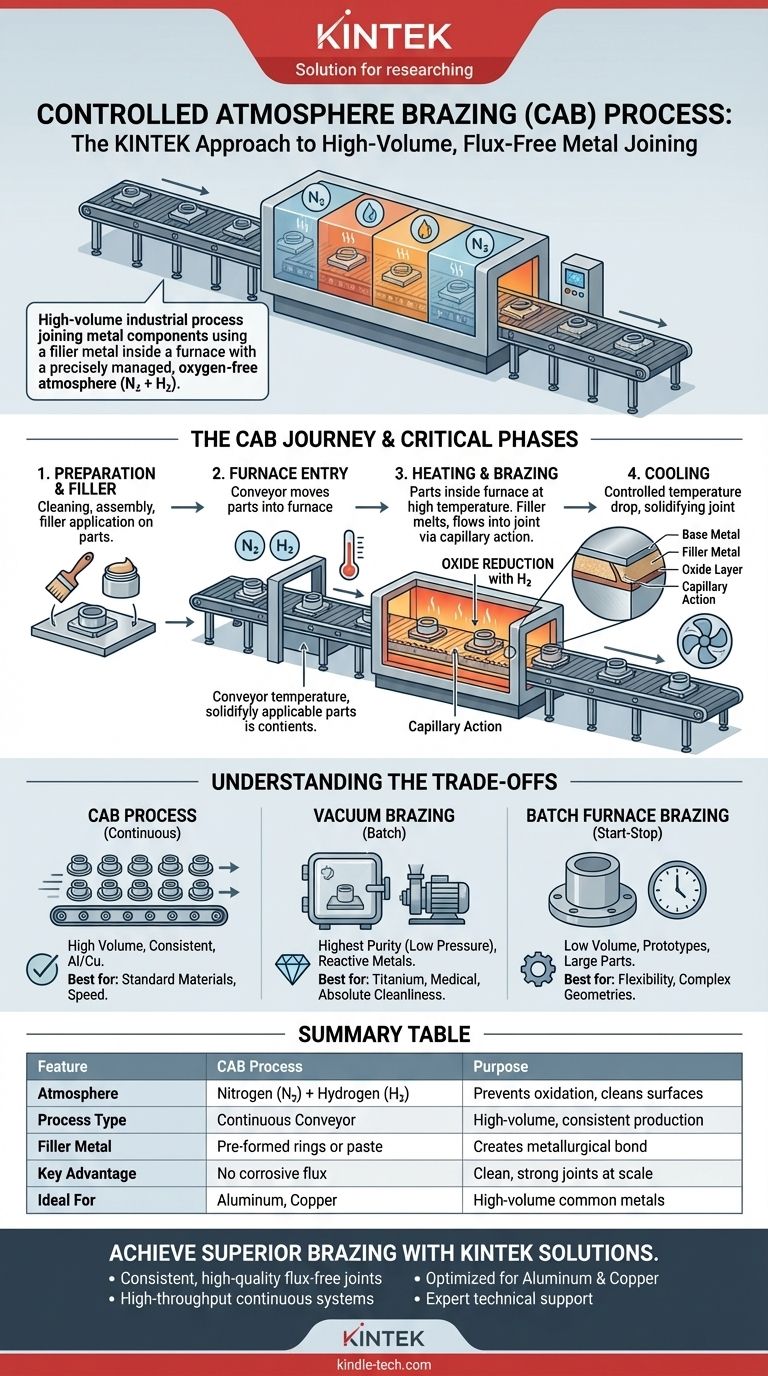

Wie der CAB-Prozess funktioniert

Um CAB wirklich zu verstehen, betrachtet man es am besten als eine sorgfältig choreografierte Reise, die jede Komponente unternimmt. Die Ofenatmosphäre ist das kritischste Element und bestimmt die Qualität der endgültigen Verbindung.

Der Zweck einer kontrollierten Atmosphäre

Das Hauptziel ist es, die Bildung von Oxiden auf der Oberfläche der Metallteile während des Erhitzens zu verhindern. Oxide wirken als Barriere und verhindern, dass das geschmolzene Füllmetall die Grundmaterialien richtig benetzt und verbindet.

Die Atmosphäre besteht typischerweise aus sauerstofffreiem Stickstoff (N2), einem Inertgas, das verwendet wird, um die gesamte Luft und den Sauerstoff aus dem Ofen zu verdrängen.

In einigen Fällen wird ein kleiner Prozentsatz an Wasserstoff (H2) hinzugefügt. Wasserstoff wirkt als aktives Mittel und reduziert chemisch alle leichten Oberflächenoxide, die bereits auf den Teilen vorhanden sein könnten, wodurch diese für eine perfekte Lötung weiter gereinigt werden.

Eine Schritt-für-Schritt-Reise durch den Ofen

Der CAB-Prozess ist ein kontinuierlicher Fluss, der einen hohen Durchsatz und Konsistenz gewährleistet.

- Vorbereitung: Die Teile werden gereinigt und entfettet. Anschließend werden sie montiert, oft mit einer Presspassung oder einer kleinen Heftschweißung, um sie an Ort und Stelle zu halten.

- Füllmittelauftrag: Ein Füllmetall, entweder als vorgeformter Ring oder als Paste, wird auf den Verbindungsbereich aufgetragen.

- Ofeneintritt: Die montierten Teile gelangen auf einem Förderband in den Ofen. Der Ofen ist in mehrere unterschiedliche Zonen unterteilt.

- Heizen und Löten: Die Teile werden auf die spezifische Löttemperatur erhitzt. Zu diesem Zeitpunkt schmilzt das Füllmetall und wird durch Kapillarwirkung in die Fuge gezogen.

- Kühlung: Die frisch gelöteten Teile bewegen sich in eine Kühlzone, wo die Temperatur kontrolliert, immer noch innerhalb der Schutzatmosphäre, gesenkt wird, um die Verbindung ohne thermische Spannungen oder Oxidation zu verfestigen.

Die kritischen Phasen der Verbindungsbildung

Im Ofen läuft eine präzise Abfolge von Ereignissen auf mikroskopischer Ebene ab. Am Beispiel von Aluminium:

- Anfängliches Erhitzen (unter 565°C): Das Grundmetall, das Füllmetall und eventuell verwendetes Flussmittel sind alle in fester Form. Die unterschiedliche Wärmeausdehnung beginnt, Mikrorisse in der zähen, natürlichen Aluminiumoxidschicht zu erzeugen.

- Flussmittelaktivierung / Oxidreduktion (um 570°C): Wenn ein Flussmittel verwendet wird, schmilzt es und zersetzt chemisch die verbleibende Oxidschicht. Wenn kein Flussmittel verwendet wird, übernimmt der Wasserstoff in der Atmosphäre diese Reinigungsfunktion.

- Füllmetallfluss (um 580-600°C): Das Füllmetall schmilzt. Da das Grundmetall nun sauber ist, fließt das geschmolzene Füllmittel frei und wird in den Spalt gezogen, wodurch die metallurgische Verbindung entsteht.

Die Kompromisse verstehen: CAB vs. andere Methoden

Das Löten unter kontrollierter Atmosphäre ist nicht die einzige Methode zum Ofenlöten. Das Verständnis seiner Vor- und Nachteile im Vergleich zu anderen Verfahren ist entscheidend für eine fundierte Entscheidung.

CAB vs. Chargenofenlöten

Der Hauptunterschied ist der Durchsatz. CAB verwendet ein kontinuierliches Förderband, wodurch es ideal für die Aufrechterhaltung einer Hochvolumenproduktion mit Tausenden von identischen Teilen ist.

Das Chargenlöten hingegen beinhaltet das Laden einer Reihe von Teilen in einen Ofen, das Versiegeln, das Durchführen des Heizzyklus, das Abkühlen und dann das Entladen. Dieser Start-Stopp-Prozess ist von Natur aus langsamer und besser geeignet für kleinere Produktionsläufe, Prototypen oder Teile mit sehr großen oder komplexen Geometrien.

CAB vs. Vakuumlöten

Dieser Vergleich betrifft die Reinheit der Atmosphäre. Während CAB eine kontrollierte Gasumgebung verwendet, erzeugt das Vakuumlöten ein Niederdruckvakuum (ca. 10⁻⁵ Torr), um praktisch alle Gase zu entfernen.

Das Vakuumlöten ist ein flussmittelfreier Prozess, der die absolut sauberste Umgebung bietet, was es für das Verbinden hochreaktiver Metalle wie Titan oder medizinischem Edelstahl unerlässlich macht. Es ist jedoch typischerweise ein Chargenprozess und deutlich teurer und zeitaufwändiger als CAB.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Lötprozesses ist eine kritische technische Entscheidung, die sich direkt auf Kosten, Qualität und Produktionsgeschwindigkeit auswirkt. Ihre Wahl sollte von Ihren spezifischen Anwendungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion gängiger Materialien (wie Aluminium oder Kupfer) liegt: CAB ist der Industriestandard für sein hervorragendes Gleichgewicht aus Qualität, Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hochreaktiver Metalle oder dem Erreichen der absolut reinsten Verbindung liegt: Vakuumlöten ist die überlegene, wenn auch langsamere und teurere Wahl.

- Wenn Ihr Hauptaugenmerk auf Kleinserien, Prototypen oder der Bearbeitung sehr großer Teile liegt: Der langsamere, flexiblere Chargenofenprozess kann eine praktischere und wirtschaftlichere Option sein.

Letztendlich hängt die Auswahl des richtigen Prozesses von einem klaren Verständnis Ihrer Material-, Produktionsvolumen- und Qualitätsanforderungen ab.

Zusammenfassungstabelle:

| Merkmal | CAB-Prozess | Zweck |

|---|---|---|

| Atmosphäre | Stickstoff (N₂) + Wasserstoff (H₂) | Verhindert Oxidation, reinigt Metalloberflächen |

| Prozesstyp | Kontinuierliches Förderband | Hochvolumige, konsistente Produktion |

| Füllmetall | Vorgeformte Ringe oder Paste | Erzeugt metallurgische Verbindung durch Kapillarwirkung |

| Hauptvorteil | Kein korrosives Flussmittel erforderlich | Saubere, starke Verbindungen im industriellen Maßstab |

| Ideal für | Aluminium-, Kupferkomponenten | Hochvolumenproduktion gängiger Metalle |

Benötigen Sie zuverlässige Lötlösungen für Ihr Labor oder Ihre Produktionslinie?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungsanlagen spezialisiert, einschließlich Controlled Atmosphere Brazing-Systemen, die für Präzision und Effizienz entwickelt wurden. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Herausforderungen bei der Metallverbindung erhalten.

Wir helfen Ihnen, Folgendes zu erreichen:

- Konsistente, hochwertige Lötverbindungen ohne Flussmittelkorrosion

- Hochdurchsatzproduktion mit kontinuierlichen Fördersystemen

- Optimierte Prozesse für Materialien wie Aluminium und Kupfer

- Technischer Support von Branchenexperten

Bereit, Ihre Lötkompetenzen zu verbessern? Kontaktieren Sie noch heute unser Team, um zu besprechen, wie KINTEKs Lötlösungen Ihre Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung