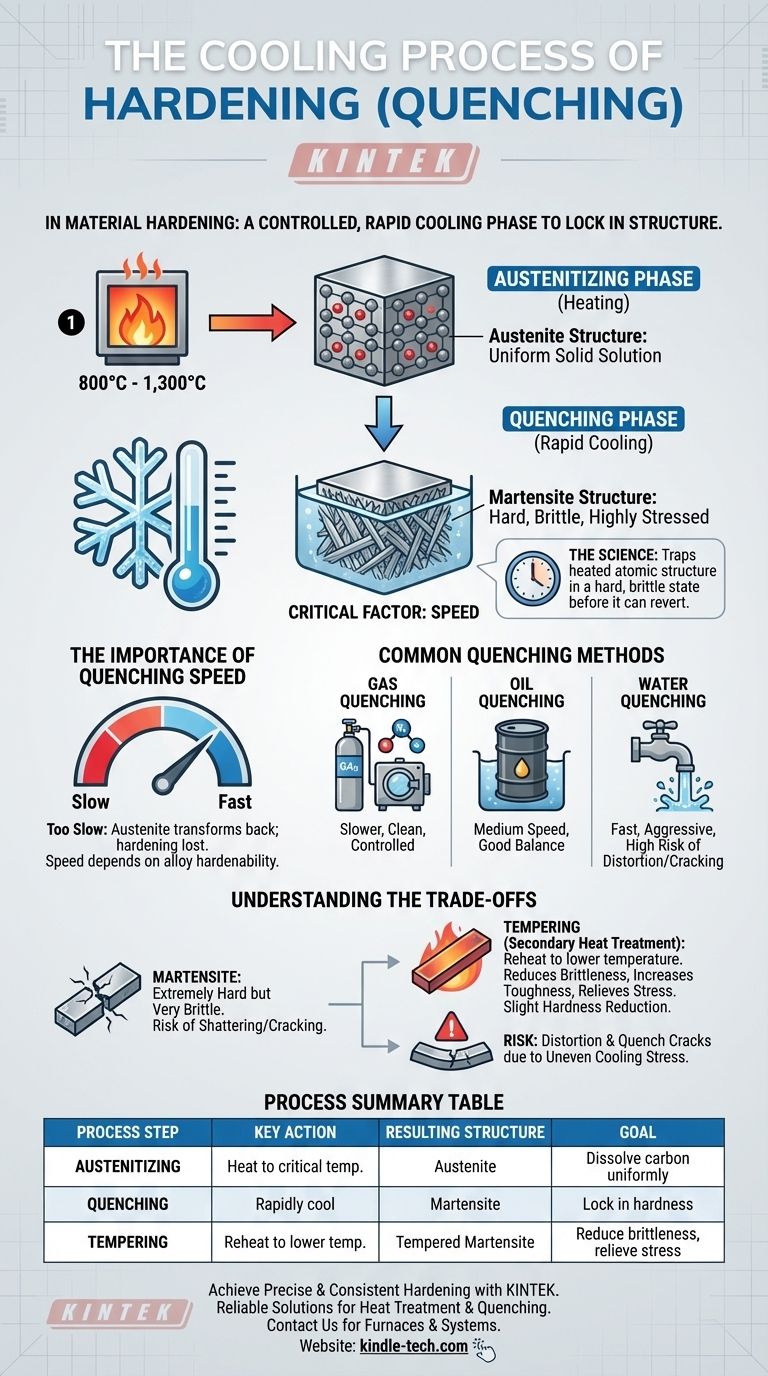

Im Kontext der Materialhärtung ist der Abkühlprozess eine kontrollierte, schnelle Kühlphase, die als Abschrecken (Quenching) bekannt ist. Nachdem Stahl auf eine bestimmte Umwandlungstemperatur erhitzt wurde, wird er mit hoher Geschwindigkeit abgekühlt, um eine neue innere Struktur einzuschließen. Diese Geschwindigkeit ist der entscheidende Faktor, der verhindert, dass das Metall in seinen weicheren Zustand zurückkehrt, wodurch eine erhebliche Steigerung der Härte und Verschleißfestigkeit erzielt wird.

Das Ziel des Abschreckens ist nicht einfach nur das Abkühlen des Metalls, sondern das so schnelle Abkühlen, dass seine erhitzte Atomstruktur in einem harten, spröden und stark beanspruchten Zustand gefangen wird. Diese kontrollierte Umwandlung ist die gesamte Grundlage dafür, wie das Härten funktioniert.

Die Wissenschaft hinter dem Härten: Von der Hitze zur Struktur

Um das Abschrecken zu verstehen, muss man zuerst verstehen, was davor geschieht. Der gesamte Härtungsprozess ist eine zweistufige strukturelle Umwandlung, die durch thermische Energie angetrieben wird.

Schritt 1: Die Austenitisierungsphase (Erwärmung)

Bevor irgendeine Abkühlung stattfinden kann, muss der Stahl auf eine bestimmte kritische Temperatur erhitzt werden, typischerweise zwischen 800°C und 1.300°C.

Das Halten des Stahls bei dieser Temperatur wandelt sein inneres kristallines Gitter in eine Struktur um, die als Austenit bezeichnet wird. In diesem Zustand sind die Kohlenstoffatome gleichmäßig im Eisen gelöst, wodurch eine homogene, feste Lösung entsteht.

Schritt 2: Die kritische Abkühlphase (Abschrecken)

Dies ist der Kern des Härtungsprozesses. Der Stahl, nun im austenitischen Zustand, wird schnell abgekühlt.

Der schnelle Temperaturabfall gibt den Kohlenstoffatomen keine Zeit, sich zu bewegen und die weicheren Strukturen zu bilden, die bei Raumtemperatur existieren. Stattdessen wird die Struktur in einer neuen, stark verzerrten und sehr harten Kristallform, bekannt als Martensit, eingeschlossen.

Die Bedeutung der Abschreckgeschwindigkeit

Die Abkühlrate ist die wichtigste Variable. Kühlt der Stahl zu langsam ab, wandelt sich der Austenit zurück in weichere, stabilere Strukturen um, und der Härtungseffekt geht verloren.

Die erforderliche Geschwindigkeit hängt von der spezifischen Stahllegierung ab. Verschiedene Legierungen haben unterschiedliche „Härtbarkeiten“, die bestimmen, wie schnell sie abgeschreckt werden müssen, um volle Härte zu erreichen.

Gängige Abschreckverfahren

Das zum Abschrecken verwendete Medium steuert die Abkühlrate. Die gängigsten Methoden umfassen:

- Gasabschrecken: Verwendung von Inertgasen unter hohem Druck wie Stickstoff oder Argon, oft in einem Vakuumofen. Dies ermöglicht ein sauberes, kontrolliertes, aber im Allgemeinen langsameres Abschrecken.

- Ölabschrecken: Das Eintauchen des Teils in Öl sorgt für ein schnelleres Abschrecken als Gas, aber langsamer als Wasser, was für viele Legierungen eine gute Balance bietet.

- Wasserabschrecken: Bietet ein sehr schnelles und aggressives Abschrecken, aber der hohe thermische Schock erhöht das Risiko von Verzug oder Rissbildung bei einigen Stählen.

Die Abwägungen verstehen

Härten ist in der Materialwissenschaft kein „kostenloses Mittagessen“. Die enormen Gewinne an Härte gehen mit erheblichen Kompromissen einher, die gemanagt werden müssen.

Härte vs. Sprödigkeit

Die durch das Abschrecken erzeugte Martensitstruktur ist extrem hart, aber auch sehr spröde. Ein frisch abgeschrecktes Teil kann so zerbrechlich wie Glas sein und bei Stoßbelastung zersplittern.

Dies ist der primäre Kompromiss: Sie tauschen die Duktilität und Zähigkeit des Materials gegen außergewöhnliche Härte.

Die Rolle des Anlassens

Da abgeschreckter Stahl oft zu spröde für den praktischen Einsatz ist, wird fast immer eine sekundäre Wärmebehandlung namens Anlassen (Tempering) durchgeführt.

Das Anlassen beinhaltet das erneute Erhitzen des gehärteten Teils auf eine viel niedrigere Temperatur. Dieser Prozess baut die inneren Spannungen vom Abschrecken ab und reduziert die Sprödigkeit, wodurch das Teil zäher wird. Dies geschieht auf Kosten einer leichten Reduzierung der maximalen Härte.

Das Risiko von Verzug und Rissbildung

Das schnelle und oft ungleichmäßige Abkühlen während des Abschreckens ist ein gewalttätiger Prozess für das Material. Es erzeugt immense innere Spannungen, da verschiedene Teile des Werkstücks unterschiedlich schnell schrumpfen.

Diese Spannung kann dazu führen, dass sich das Teil verzieht, deformiert oder in schweren Fällen Abschreckrisse entwickelt, was es unbrauchbar macht. Eine angemessene Konstruktion des Teils und eine Kontrolle des Abschreckvorgangs sind unerlässlich, um dieses Risiko zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Abkühlprozess, den Sie wählen, hängt vollständig von den gewünschten Endeigenschaften der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein sehr schnelles Abschrecken ist erforderlich, um eine vollständig martensitische Struktur zu gewährleisten, aber Sie müssen einen anschließenden Anlasszyklus einplanen, um die extreme Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Zähigkeit und Härte liegt: Es kann ein weniger aggressives Abschrecken (z. B. Öl statt Wasser) oder eine höhere Anlasstemperatur verwendet werden, um etwas Härte für einen erheblichen Gewinn an Zähigkeit und Schlagfestigkeit zu opfern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen Teil liegt: Eine langsamere, kontrolliertere Methode wie das Hochdruck-Gasabschrecken wird oft bevorzugt, selbst wenn dies bedeutet, dass nur Stahllegierungen mit sehr hoher Härtbarkeit verwendet werden können.

Letztendlich geht es bei der Beherrschung des Abkühlprozesses darum, den endgültigen strukturellen Zustand des Materials präzise zu kontrollieren, um ein vorhersagbares technisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Resultierende Struktur | Ziel |

|---|---|---|---|

| Austenitisieren | Stahl auf kritische Temperatur erhitzen | Austenit | Kohlenstoff gleichmäßig auflösen |

| Abschrecken | Stahl schnell abkühlen | Martensit | Härte einschließen |

| Anlassen | Auf eine niedrigere Temperatur wieder erhitzen | Angelassener Martensit | Sprödigkeit reduzieren, Spannung abbauen |

Erzielen Sie präzise und konsistente Ergebnisse bei der Materialhärtung. Der Abschreckprozess ist entscheidend, und die richtige Ausrüstung gewährleistet die Kontrolle der Abkühlraten, um Verzug und Rissbildung zu minimieren und gleichzeitig die gewünschte Härte zu erreichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für die Wärmebehandlungsanforderungen Ihres Labors. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen und Abschrecksysteme Ihre Materialverarbeitungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie ist Strahlung für den Wärmetransport durch ein Vakuum verantwortlich? Die Wissenschaft der Wärmestrahlung entschlüsselt

- Was ist Plasma-Pyrolyse zur Energiegewinnung? Nutzen Sie extreme Hitze für maximale Abfallumwandlung

- Warum ist ein Argon-Schutzsystem mit hoher Reinheit in einem Vakuumlichtbogenofen erforderlich? Schutz der Integrität von Ti-Zr-Hf-V-Ta-Legierungen

- Kann man Kupfer ohne Flussmittel auf Messing löten? Ja, aber nur unter diesen spezifischen Bedingungen.

- Was ist die Funktion eines Hochtemperatur-Wärmebehandlungsofens bei der Vorbehandlung von Graphit-Kupfer-Verbundwerkstoffen?

- Wie trägt ein Hochtemperatur-Kalzinierungsofen zur Bildung von Si-RuO2-Katalysatoren bei? Optimieren Sie Ihre Synthese

- Was ist der Haupteinsatzzweck eines Ofens in der chemischen Industrie? Meisterung der Wärmebehandlung zur Materialumwandlung

- Welche Materialien können einsatzgehärtet werden? Die Wahl des richtigen Stahls für eine harte Schale und einen zähen Kern