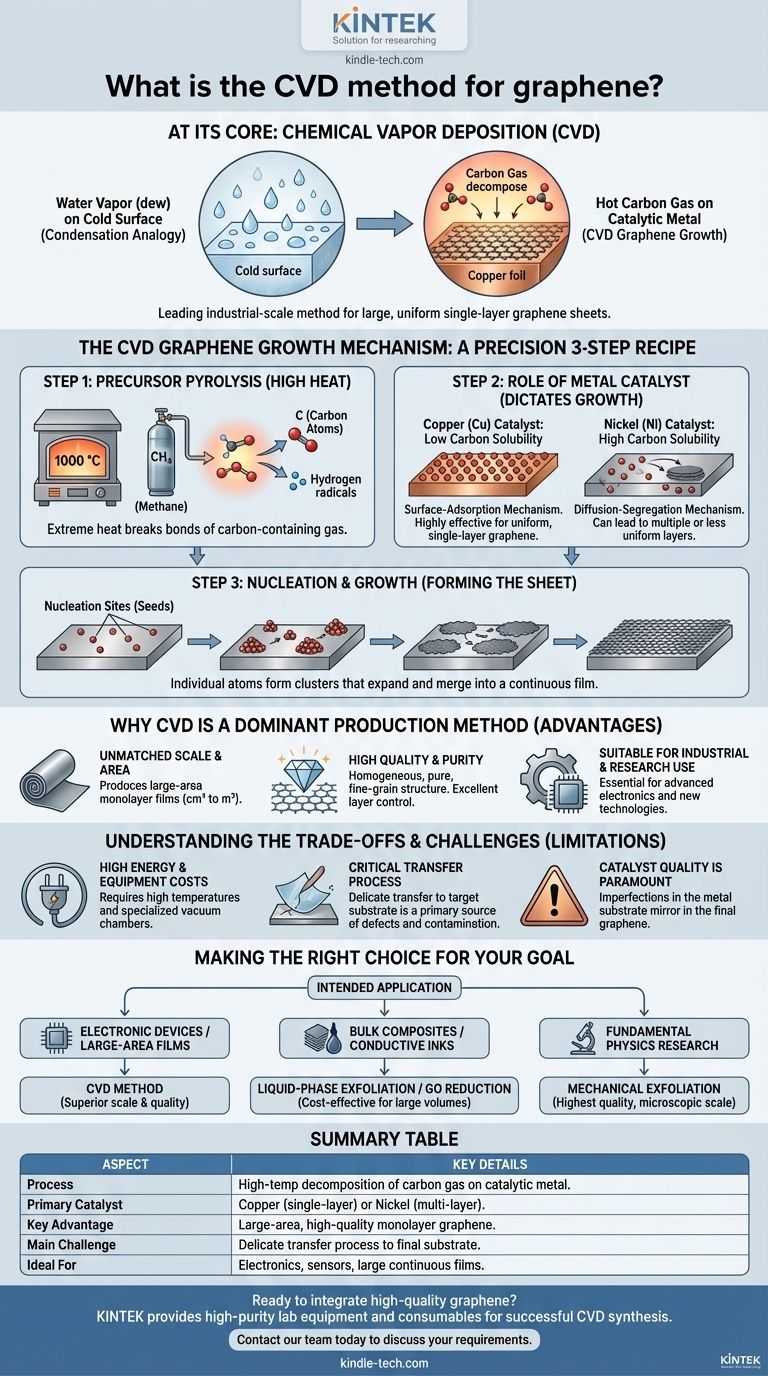

Im Kern ist die chemische Gasphasenabscheidung (CVD) für Graphen eine Synthesemethode, bei der ein kohlenstoffhaltiges Gas in einer Kammer erhitzt wird, wodurch es zerfällt und eine hochwertige, einatomare Schicht Graphen auf einem metallischen Substrat „wachsen“ lässt. Dieser Prozess ist analog zur Kondensation, aber anstatt dass Wasserdampf Tau auf einer kalten Oberfläche bildet, bildet ein heißes Kohlenstoffgas einen festen Graphenfilm auf einer katalytischen Metalloberfläche wie Kupfer.

Die chemische Gasphasenabscheidung ist die führende Methode im industriellen Maßstab zur Herstellung großer, gleichmäßiger Schichten von einlagigem Graphen. Ihr Wert liegt nicht nur in der Herstellung von Graphen, sondern darin, es mit der für fortschrittliche Elektronik- und Materialanwendungen erforderlichen Skalierung und Qualität herzustellen, wodurch es von einer Laborneugierde zu einer tragfähigen technologischen Komponente wird.

Der CVD-Graphenwachstumsmechanismus

Um CVD zu verstehen, betrachtet man es am besten als ein präzises chemisches Rezept mit drei Schritten, das unter kontrollierten Bedingungen durchgeführt wird. Die Qualität der endgültigen Graphenschicht hängt vollständig von der Kontrolle jedes Schritts ab.

Schritt 1: Vorläuferpyrolyse

Der Prozess beginnt mit der Zufuhr eines Kohlenwasserstoffgases, wie z. B. Methan (CH₄), in einen Hochtemperaturreaktor, der typischerweise auf etwa 1000 °C erhitzt wird. Diese extreme Hitze liefert die Energie, um die chemischen Bindungen der Gasmoleküle aufzubrechen, ein Prozess, der als Pyrolyse bekannt ist. Das Gas zerfällt in seine Bestandteile Kohlenstoffatome und andere Radikale.

Schritt 2: Die Rolle des Metallkatalysators

Diese freien Kohlenstoffatome adsorbieren auf der Oberfläche eines Metallsubstrats, das als Katalysator fungiert. Der Katalysator ist die kritischste Komponente, da er die für die Reaktion erforderliche Energie drastisch senkt und den Wachstumsmechanismus bestimmt.

Die Wahl des Metalls ist entscheidend:

- Kupfer (Cu): Kupfer hat eine sehr geringe Kohlenstofflöslichkeit. Kohlenstoffatome adsorbieren direkt auf der Kupferoberfläche und ordnen sich im Graphengitter an. Dies ist ein Oberflächenadsorptionsmechanismus und sehr effektiv für das Wachstum von gleichmäßigem, einlagigem Graphen.

- Nickel (Ni): Nickel hat eine hohe Kohlenstofflöslichkeit. Kohlenstoffatome lösen sich zunächst im Volumen des heißen Nickels auf. Wenn das System abgekühlt wird, sinkt die Löslichkeit des Kohlenstoffs, und er scheidet sich wieder auf der Oberfläche ab, wodurch Graphenschichten gebildet werden. Dieser Diffusions-Segregationsmechanismus kann manchmal zu mehreren oder weniger gleichmäßigen Schichten führen.

Schritt 3: Keimbildung und Wachstum

Auf der Katalysatoroberfläche wandern einzelne Kohlenstoffatome und beginnen, kleine, stabile Cluster zu bilden. Diese Cluster dienen als Nukleationsstellen oder Keime, von denen aus sich Graphenkristalle zu bilden beginnen.

Wenn mehr Kohlenstoffatome aus der Gasphase auf der Oberfläche landen, lagern sie sich an den Rändern dieser wachsenden Inseln an. Die Inseln erweitern sich und verschmelzen schließlich zu einer durchgehenden, nahtlosen Graphenschicht über die gesamte Oberfläche des Katalysatorsubstrats.

Warum CVD eine dominierende Produktionsmethode ist

Obwohl es andere Methoden wie die mechanische Exfoliation gibt, hat sich CVD aufgrund mehrerer deutlicher Vorteile zum Standard für viele Anwendungen entwickelt.

Unübertroffene Skalierung und Fläche

CVD ist die vielversprechendste Methode zur Herstellung von großflächigem einlagigem Graphen. Im Gegensatz zur Exfoliation, die kleine, mikroskopische Flocken liefert, kann CVD kontinuierliche Graphenfilme erzeugen, die in Quadratzentimetern oder sogar Metern gemessen werden, begrenzt nur durch die Größe des Reaktors und des Substrats.

Hohe Qualität und Reinheit

Bei richtiger Steuerung liefert CVD außergewöhnlich hochwertiges Graphen. Die resultierenden Filme weisen eine hohe Homogenität, Reinheit und feinkörnige Struktur auf. Entscheidend ist, dass der Prozess eine ausgezeichnete Kontrolle über die Anzahl der Atomschichten bietet, was ihn ideal für die Herstellung der einlagigen Schichten macht, die für viele elektronische Anwendungen erforderlich sind.

Eignung für Forschung und Industrie

Die Fähigkeit, große Mengen an hochwertigem, großflächigem Graphen zu produzieren, macht die CVD-Methode sowohl für die Spitzenforschung als auch für die Herstellung von Technologien der nächsten Generation unerlässlich.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist die CVD-Methode nicht frei von Komplexitäten und Einschränkungen. Objektivität erfordert die Anerkennung dieser praktischen Hürden.

Hohe Energie- und Ausrüstungskosten

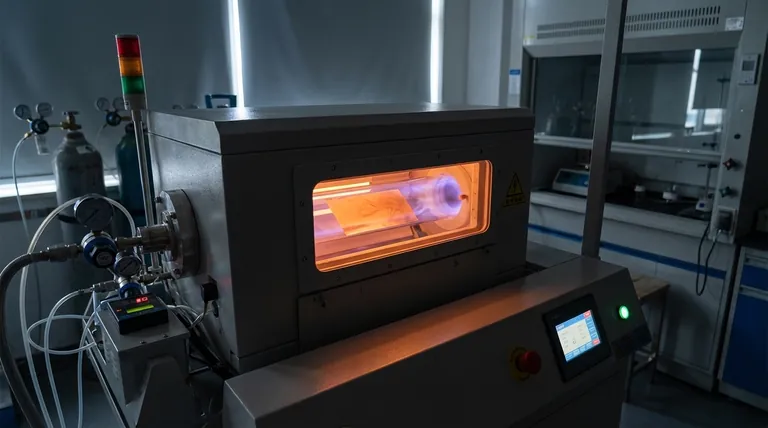

Der Prozess erfordert sehr hohe Temperaturen und ist daher energieintensiv. Darüber hinaus stützt er sich auf spezialisierte Ausrüstung, einschließlich Vakuumkammern und Präzisionsgasflussregler, was eine erhebliche Anfangsinvestition darstellt.

Der kritische Transferprozess

Das mittels CVD gezüchtete Graphen bildet sich auf einem Metallkatalysator, typischerweise einer dünnen Folie. Für die meisten Anwendungen muss es von dieser Metallfolie auf ein Zielsubstrat, wie z. B. einen Siliziumwafer, übertragen werden. Dieser heikle Übertragungsschritt ist eine Hauptquelle für Defekte, Falten, Risse und Verunreinigungen, die die makellosen elektronischen Eigenschaften des Graphens beeinträchtigen können.

Katalysatorqualität ist von größter Bedeutung

Die Qualität des endgültigen Graphenfilms hängt direkt von der Qualität des Katalysatorsubstrats ab. Unvollkommenheiten, Korngrenzen oder Verunreinigungen auf der Kupfer- oder Nickel-Folie spiegeln sich in der resultierenden Graphenschicht wider und beeinträchtigen deren Gleichmäßigkeit und Leistung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Graphen-Produktionsmethode hängt vollständig von der beabsichtigten Anwendung und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf elektronischen Geräten oder großflächigen Filmen liegt: CVD ist die überlegene Methode, die die notwendige Skalierung und Qualität für die Herstellung von Transistoren, Sensoren und transparenten leitfähigen Filmen bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenverbundwerkstoffen oder leitfähigen Tinten liegt: Die Flüssigphasenexfoliation oder die Reduktion von Graphenoxid sind oft kostengünstiger für die Herstellung großer Mengen von Graphenflocken, die für diese Anwendungen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung in der Physik liegt: Die mechanische Exfoliation von Graphit kann die qualitativ hochwertigsten, defektfreien Graphenflocken liefern, wenn auch in mikroskopischem Maßstab, ideal für die Charakterisierung von Eigenschaften.

Letztendlich ist die CVD-Methode die entscheidende Brücke, die es Graphen ermöglicht, sich von seinem Laborpotenzial zu einer greifbaren, großtechnischen Technologie zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Hochtemperaturzersetzung von Kohlenstoffgas auf einem katalytischen Metallsubstrat. |

| Hauptkatalysator | Kupfer (für einlagig) oder Nickel (für mehrlagig). |

| Hauptvorteil | Herstellung von großflächigem, hochwertigem, gleichmäßigem einlagigem Graphen. |

| Herausforderung | Heikler Transferprozess vom Metallkatalysator auf das Endsubstrat. |

| Ideal für | Elektronik, Sensoren und Anwendungen, die große, durchgehende Filme erfordern. |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Der CVD-Prozess ist komplex, aber der Gewinn an Materialleistung ist immens. KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien – von Reaktorrohren bis hin zu katalytischen Substraten –, die für eine erfolgreiche und reproduzierbare CVD-Graphensynthese unerlässlich sind.

Lassen Sie sich von unseren Experten dabei unterstützen, einen zuverlässigen und effizienten Prozess aufzubauen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und wie wir Ihre Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität