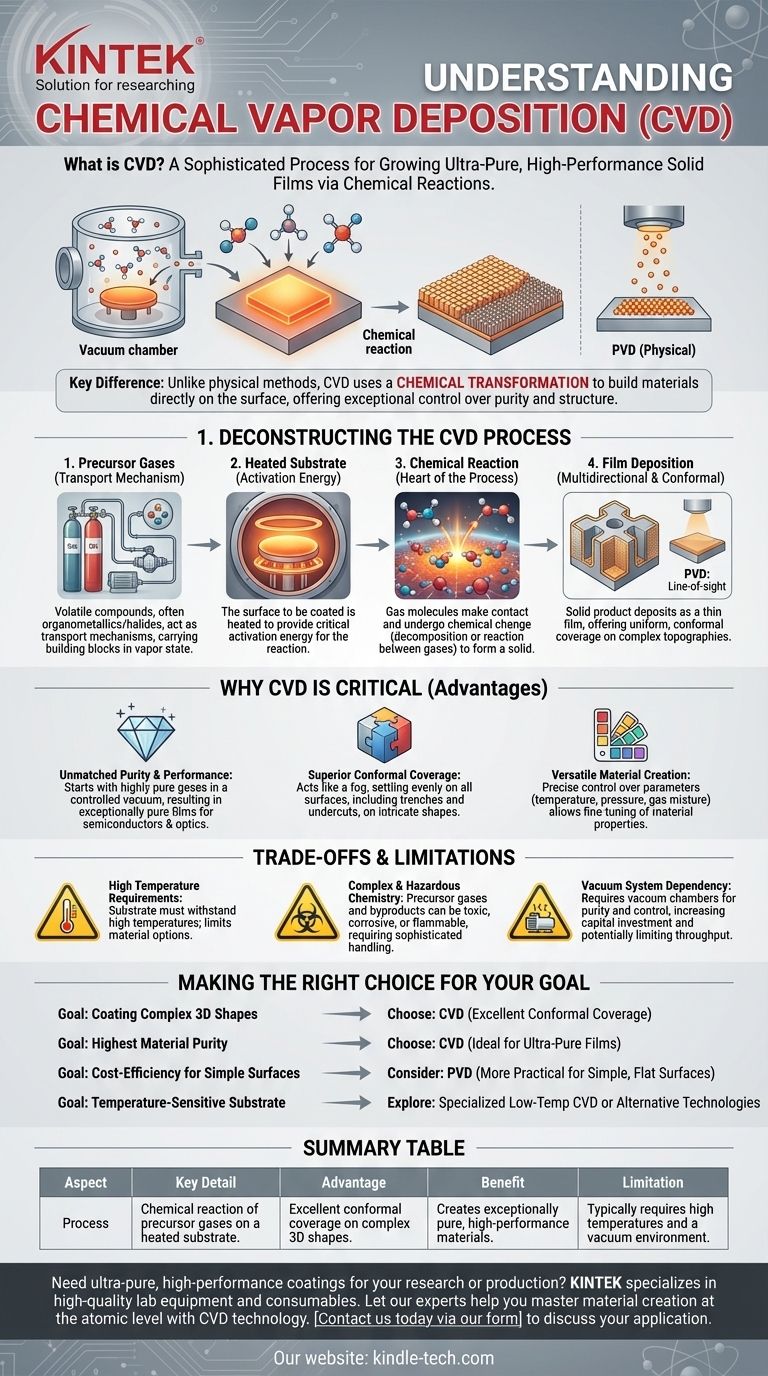

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur „Züchtung“ eines ultrareinen, hochleistungsfähigen Feststofffilms auf einer Oberfläche mithilfe chemischer Reaktionen. Vorläufergase werden in eine Kammer eingeleitet, die ein erhitztes Objekt, das sogenannte Substrat, enthält. Die Hitze regt die Gase an, wodurch sie reagieren oder zersetzt werden und neues festes Material Atom für Atom oder Molekül für Molekül auf der Oberfläche des Substrats ablagern.

Im Gegensatz zu physikalischen Methoden, die lediglich ein Material von einer Quelle auf ein Ziel übertragen, besteht das definierende Merkmal von CVD in der Nutzung einer chemischen Umwandlung. Es baut ein neues Material direkt auf dem Substrat auf und bietet eine außergewöhnliche Kontrolle über die Reinheit und Struktur des Endprodukts.

Den CVD-Prozess dekonstruieren

Um CVD wirklich zu verstehen, müssen wir uns seine Kernkomponenten und die Abfolge ansehen. Der Prozess ist ein sorgfältig kontrolliertes chemisches Ereignis, das in einer spezialisierten Umgebung stattfindet.

Die Rolle der Vorläufergase

Der Prozess beginnt mit einem oder mehreren flüchtigen Vorläufergasen. Dies sind Verbindungen, oft Organometalle oder Halogenide, die die für den Endfilm benötigten Atome enthalten.

Diese Gase dienen als Transportmechanismus und befördern die wesentlichen Bausteine in Dampfform in die Reaktionskammer.

Das erhitzte Substrat

Das Substrat ist das Objekt oder die Oberfläche, die beschichtet werden soll. Es wird in der Reaktionskammer auf eine bestimmte, hohe Temperatur erhitzt.

Diese Hitze dient nicht nur der Erwärmung; sie liefert die kritische Aktivierungsenergie, die erforderlich ist, um die chemische Reaktion der Vorläufergase auf oder nahe der Oberfläche des Substrats einzuleiten.

Die chemische Reaktion

Dies ist das Herzstück des CVD-Prozesses. Sobald die Vorläufergase mit dem heißen Substrat in Kontakt kommen, durchlaufen sie eine chemische Veränderung.

Dies kann eine Zersetzung sein, bei der ein einzelnes Gas in ein festes Produkt und gasförmige Nebenprodukte zerfällt, oder eine Reaktion zwischen mehreren Gasen, um das gewünschte Festmaterial zu bilden.

Die resultierende Filmdeposition

Das feste Produkt dieser chemischen Reaktion lagert sich auf dem Substrat ab und bildet einen dünnen, festen Film. Dieser Film kann kristallin, amorph oder eine Kombination aus beidem sein.

Da die Reaktanten in der Gasphase vorliegen, ist die Abscheidung multidirektional und konform, was bedeutet, dass sie komplexe, nicht ebene Oberflächen gleichmäßig beschichten kann. Dies unterscheidet sie von Sichtlinien-Techniken wie der physikalischen Gasphasenabscheidung (PVD).

Warum CVD eine kritische Fertigungstechnik ist

CVD wird nicht wegen seiner Geschwindigkeit, sondern wegen der außergewöhnlichen Qualität und der einzigartigen Möglichkeiten, die es bietet, eingesetzt. Sein Wert liegt in den Eigenschaften der Materialien, die es erzeugt.

Unübertroffene Reinheit und Leistung

Da der Prozess mit hochreinen Gasen beginnt und in einer kontrollierten Vak uumumgebung stattfindet, sind die resultierenden Feststofffilme außergewöhnlich rein und leistungsstark. Dies ist entscheidend für Anwendungen wie Halbleiter und fortschrittliche Optik.

Überlegene konforme Abdeckung

Stellen Sie sich vor, Sie versuchen, ein komplexes 3D-Objekt zu lackieren. Eine Sprühpistole (wie bei PVD) beschichtet nur das, was sie sehen kann. CVD wirkt eher wie ein Nebel, der sich gleichmäßig auf jeder einzelnen Oberfläche absetzt, einschließlich Gräben, Löchern und Unterschneidungen. Diese Fähigkeit, gleichmäßige Filme auf komplizierten Topografien zu erzeugen, ist ein Hauptvorteil.

Vielseitige Materialerzeugung

Durch die präzise Anpassung der Prozessparameter – wie Temperatur, Druck und die Mischung der Vorläufergase – können Ingenieure die Materialeigenschaften feinabstimmen. Diese Vielseitigkeit ermöglicht die Herstellung von Filmen mit spezifischen physikalischen, chemischen oder elektrischen Eigenschaften.

Die Kompromisse und Einschränkungen verstehen

Kein Prozess ist ohne Herausforderungen. Eine objektive Bewertung erfordert das Verständnis der inhärenten Einschränkungen von CVD.

Hohe Temperaturanforderungen

Die Notwendigkeit eines beheizten Substrats bedeutet, dass das Substratmaterial selbst hohen Temperaturen standhalten muss, ohne sich zu verformen oder zu zersetzen. Dies begrenzt die Arten von Materialien, die mit Standard-CVD beschichtet werden können.

Komplexe und gefährliche Chemie

Die Vorläufergase und ihre Reaktionsnebenprodukte können giftig, korrosiv oder brennbar sein. Dies erfordert hochentwickelte Handhabungs-, Sicherheits- und Abluftmanagementsysteme, was die betriebliche Komplexität und die Kosten erhöht.

Abhängigkeit vom Vakuumsystem

Die meisten CVD-Prozesse werden unter Vakuum durchgeführt, um die Gasreinheit zu gewährleisten und die Reaktionsumgebung zu steuern. Vakuumkammern und Pumpsysteme stellen eine erhebliche Kapitalinvestition dar und können den Durchsatz des Herstellungsprozesses begrenzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für oder gegen die Spezifikation von CVD sollte vom Endziel für Ihr Material oder Bauteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner hervorragenden konformen Abdeckung oft die überlegene Wahl gegenüber Sichtlinienmethoden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Materialreinheit liegt: CVD ist eine ideale Methode, da die Reinheit der Vorläufergase sich direkt in einem hochreinen Feststofffilm niederschlägt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache, flache Oberflächen liegt: Eine physikalische Abscheidungsmethode (PVD) könnte eine praktischere und wirtschaftlichere Alternative sein.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen spezialisierte Niedertemperatur-CVD-Varianten (wie Plasma-Enhanced CVD) untersuchen oder eine andere Abscheidungstechnologie wählen.

Indem Sie das Zusammenspiel von Gas, Hitze und Chemie beherrschen, erhalten Sie präzise Kontrolle über die Herstellung von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| CVD-Aspekt | Wesentliche Details |

|---|---|

| Prozess | Chemische Reaktion von Vorläufergasen auf einem erhitzten Substrat |

| Hauptvorteil | Ausgezeichnete konforme Abdeckung auf komplexen 3D-Formen |

| Hauptnutzen | Erzeugt außergewöhnlich reine, hochleistungsfähige Materialien |

| Haupteinschränkung | Erfordert typischerweise hohe Temperaturen und eine Vak uumumgebung |

Möchten Sie ultrareine, hochleistungsfähige Beschichtungen für die Forschung oder Produktion Ihres Labors erstellen? Der CVD-Prozess erfordert präzise Kontrolle und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient die anspruchsvollen Bedürfnisse von Laboren. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um die Materialerzeugung auf atomarer Ebene zu meistern. Kontaktieren Sie uns noch heute über unser Formular, um Ihre spezifische Anwendung zu besprechen und wie wir Ihren Erfolg mit der CVD-Technologie unterstützen können.

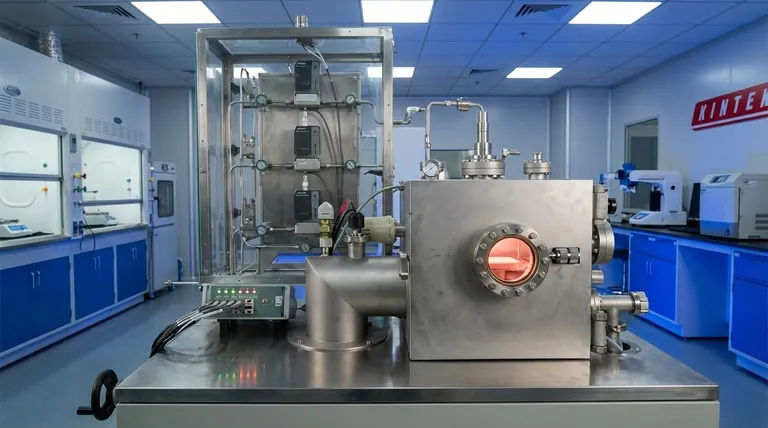

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Komponenten hat ein CVD-System? Ein Leitfaden zu den Kernmodulen für die Dünnschichtabscheidung

- Was ist die physikalische Gasphasenabscheidungstechnik? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Was ist die Zusammenfassung der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsdünnschichten

- Wie stellen chemische Gasphasenabscheidungsanlagen (CVD) die Materialqualität sicher? Präzisionskontrolle für Graphen-beschichtete Elektroden

- Wie beeinflusst die Erwärmung des Substrats die Qualität von Titancarbidfilmen? Optimieren Sie die Leistung von CVD-Beschichtungen

- Was sind die Vorteile der Niederdruck-chemischen Gasphasenabscheidung? Erzielen Sie überragende Schichtgleichmäßigkeit und Reinheit

- Was sind die Bestandteile der chemischen Gasphasenabscheidung? Ein Leitfaden zu den Komponenten eines CVD-Systems

- Ist CVD ein chemischer Prozess zur Herstellung von Hochleistungsmaterialien? Entwickeln Sie fortschrittliche Materialien vom Atom aufwärts